无取向性电磁钢板及其制造方法以及电动机铁芯的制造方法与流程

- 国知局

- 2024-06-20 15:05:29

本发明涉及用于电动机的铁芯材料的磁特性优良的无取向性电磁钢板及其制造方法以及电动机铁芯的制造方法。

背景技术:

1、对于主要用作电动汽车的驱动用电动机、家电设备的电动机的铁芯材料的无取向性电磁钢板,为了提高能量使用效率而要求低铁损,并且,为了小型化而要求高磁通密度。这些磁特性根据钢板的板厚、电阻率而大幅变化,因此对于高功能材料、例如高si电磁钢板,正在推进薄壁化、提高si、al等电阻率增大元素的含量的高合金化。但是,过度的薄壁化、合金元素的添加使轧制负荷增大、或者使钢脆化,存在显著损害制造性、制造成本增大的问题。

2、在这样的状况下,不断进行用于提高无取向性电磁钢板的磁特性的技术开发,但它们中不少基于钢晶体的织构的变更、磁畴的控制技术的构建。

3、已知具有体心立方结构的铁的晶体在沿<100>取向被磁化时,显示出作为上述用途有用的磁化行为。由于设想无取向性电磁钢板在钢板的面内沿任意的取向磁化而使用,因此认为理想的是具有<100>取向与板面平行、且在板面内向所有取向分散的晶体织构。

4、但是,在以往的无取向性电磁钢板的制造方法、即、将板厚2mm至3mm的热轧钢板冷轧至约0.2mm并进行再结晶退火的方法中,存在在板面内优先地形成磁特性方面不优选的{111}面这样的问题。{111}面从冷轧前的晶粒的晶界附近生成,因此也确立了对热轧钢板进行退火而降低冷轧前的晶界的频率从而改善磁特性的技术,但即便如此,也主导性地形成{111}面。

5、另一方面,提出了与以往的制造工艺不同、通过在减压气氛下实施高温退火而得到极高的磁通密度的技术。例如,专利文献1中公开了在低压气氛中利用了具有表面能低的{100}面取向、{110}面取向的晶粒逐步侵占具有表面能高的其它取向的晶粒而生长的机制的技术。该方法不依赖于si、al等的高合金化,因此具有能够不受合金原料成本的趋势影响地生产具有良好的磁特性的无取向性电磁钢板的优点。

6、另外,专利文献2中公开了如下技术:通过将钢的高纯度化与减压气氛下的退火组合,使结晶粒径为几mm,并且优先地形成{100}织构。

7、另外,为了降低铁损,需要形成在板面内具有{100}面取向的晶粒作为退火后的再结晶组织。即使形成{100}作为冷轧后的未再结晶组织,加工组织也会损害磁特性,因此并非有用的组织。再结晶有一次再结晶、二次再结晶和三次再结晶,分别以应变能、晶界能、表面能作为再结晶显现的驱动力。其中,专利文献3中示出了通过二次再结晶形成{100}的技术。另外,专利文献2、非专利文献1等中示出了三次再结晶,但并没有充分地进行是否实现的验证。

8、现有技术文献

9、专利文献

10、专利文献1:日本特开2001-131642号公报

11、专利文献2:日本特开2017-106101号公报

12、专利文献3:日本特开2008-106367号公报

13、非专利文献

14、非专利文献1:george w. wiener, “metallurgy of oriented siliconsteels”, journal of applied physics, 35.3(1964), p. 856-860.

技术实现思路

1、发明所要解决的问题

2、本发明人对于在板面内优先地形成{100}面取向的无取向性电磁钢板的制造方法、也包括现有技术的补充试验反复进行了研究。

3、其结果可知:对于上述专利文献1中公开的技术而言,通过减压气氛下的退火,磁通密度b50、铁损w15/100等商用频域中的磁特性优良,但铁损w10/400等在高频区域中的铁损未降低至预期以上。为了考察其原因,对得到的钢板组织进行了观察,结果是结晶粒径的偏差非常大,例如混合存在以轧制方向的粒径计从最小几mm到最大40mm的超粗大晶粒,平均结晶粒径粗大化至20mm以上。高频区域中的铁损强烈地受到磁畴结构的影响,因此认为上述铁损的升高是由于晶粒的粗大化导致磁畴尺寸变大。

4、另外可知,对于专利文献2中公开的技术而言,如果与对于降低高频区域中的铁损而言优选的结晶粒径为1mm以下进行比较,则所得到的钢板的晶粒依然较大,存在进一步改善的余地。

5、另外,专利文献3中公开的二次再结晶显现方法需要长时间的分批退火,无法得到高的生产率,除此以外,再结晶组织也容易粗大化,因此不适于高频用途。

6、此外,对于非专利文献1、专利文献2中公开的利用三次再结晶的方法而言,为了有效地利用表面能,除了需要高纯度的钢原材以外,还需要为了使钢板表面洁净化而在退火时设为减压气氛等先进的生产技术。另外,利用三次再结晶的方法需要使退火时间也长时间化至几十分钟以上,在生产率上存在问题。

7、因此,鉴于现有技术所存在的上述问题,本发明的目的在于,提供不仅在低频区域而且在高频区域也为低铁损的无取向性电磁钢板,提出其有利的制造方法,并且提出使用了上述钢板的电动机铁芯的制造方法。

8、用于解决问题的方法

9、本发明人为了解决上述问题反复进行了深入研究。其结果发现,通过在冷轧中采用二次冷轧法,将第一次冷轧设为高压下率,并且适当地控制轧制温度,优化最终退火后的钢板的织构,可以得到不仅在低频区域而且在高频区域中也为低铁损的无取向性电磁钢板,从而开发了本发明。

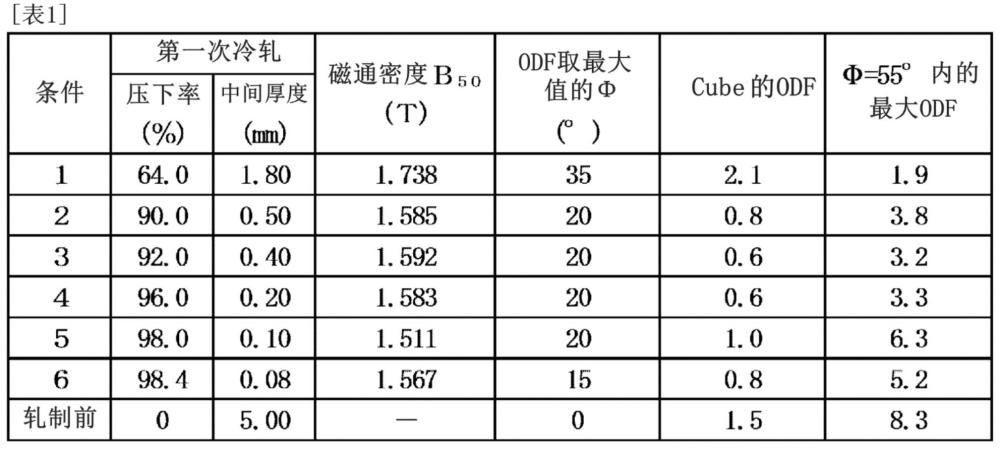

10、基于上述见解的本发明如下构成。

11、[1]一种无取向性电磁钢板,其具有以质量%计含有c:0.0050%以下、si:1.0~4.5%、mn:2.00%以下、p:0.10%以下、s:0.0040%以下、余量由fe和不可避免的杂质构成的成分组成,板厚为0.20mm以下,在表示晶体织构的0≤φ1≤90°、φ2=45°、0≤φ≤90°的欧拉空间内所示的板厚中心层的取向分布函数odf中,最大强度在φ=0°内,φ1=45°、φ2=45°、φ=0°的取向的强度为4.0以上。

12、[2]在上述[1]中,优选轧制方向的平均结晶粒径为0.20mm以下。

13、[3]在上述[1]或[2]中,可以在上述成分组成的基础上,以质量%计还含有选自al:0.0001~2.0%、n:0.003%以下、ca:0.0005~0.010%、cr:0.001~0.05%、cu:0.001~0.5%、sb:0.001~0.05%、sn:0.001~0.05%和b:0.0001~0.005%中的至少一种。

14、[4]在上述[1]~[3]的任一项中,可以以1.0~7.5%的范围含有si。

15、[5]在上述[1]~[4]的任一项中,可以在上述成分组成的基础上,以质量%计还以合计为0.001~0.1质量%的范围含有选自zn、co、mo、ni和w中的一种或两种以上。

16、[6]在上述[1]~[5]的任一项中,可以在上述成分组成的基础上,以质量%计还以合计为0.001~0.05质量%的范围含有选自o、mg、rem、ti、nb、v、ta、ge、pb、as和ga中的一种或两种以上。

17、[7]一种无取向性电磁钢板的制造方法,其为对钢原材进行热轧、进行夹有中间退火的两次冷轧、然后实施最终退火的无取向性电磁钢板的制造方法,所述钢原材具有以质量%计含有c:0.0050%以下、si:1.0~4.5%、mn:2.00%以下、p:0.10%以下、s:0.0040%以下、任选地还含有选自al:0.0001~2.0%、n:0.003%以下、ca:0.0005~0.010%、cr:0.001~0.05%、cu:0.001~0.5%、sb:0.001~0.05%、sn:0.001~0.05%和b:0.0001~0.005%中的至少一种、余量由fe和不可避免的杂质构成的成分组成,所述无取向性电磁钢板的制造方法中,将第一次冷轧的压下率设定为92%以上,将第二次冷轧的压下率设定为30%以上且80%以下。

18、[8]在上述[7]中,可以在上述热轧与上述第一次冷轧之间实施热轧板退火。

19、[9]在上述[7]或[8]中,可以在上述冷轧时,将上述第一次冷轧的轧制温度设定为150~300℃,将上述第二次冷轧的轧制温度设定为50~150℃。

20、[10]在上述[7]~[9]的任一项中,可以在上述冷轧后实施渗硅处理,使si以总板厚平均计最大含有7.5%。

21、[11]一种电动机铁芯的制造方法,其中,由通过上述[7]~[9]中任一项所述的方法制造的无取向性电磁钢板制作由转子铁芯和定子铁芯构成的电动机铁芯,然后对定子铁芯实施去应力退火。

22、发明效果

23、根据本发明,能够在不需要先进的生产设备的情况下制造磁通密度高、不仅在低频区域而且在高频区域也为低铁损的无取向性电磁钢板,因此适合于小型且高效率的电动机的制造,产业上是有用的。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11514.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表