一种定位块开口度测量装置、检测方法及系统与流程

- 国知局

- 2024-06-20 15:06:22

本申请属于连续铸钢设备,尤其涉及一种定位块开口度测量装置、检测方法及系统。

背景技术:

1、连续铸造是将金属融化成液体,然后把液态金属浇入一套冷凝设备中,在金属部分冷凝的情况下,从冷凝设备的另一段拉出某特定长度和形状的铸造件的制造过程,这是一种主流的钢铁成型方法,用于该制造流程的设备我们称之为连铸设备或连铸机。连铸设备精度的控制核心在于扇形段精度的控制,如果扇形段精度控制出现偏差,会直接导致铸坯产生边裂、中心裂纹、角裂等一系列铸坯质量问题,对生产顺行造成影响。

2、零段是扇形段的部分,零段定位块是安装零段的基础,一旦零段定位块发生较大位移或形变,将会导致连铸坯外弧边裂,所以零段定位块开口度的检测对板坯高质量稳定生产尤为重要。由于零段定位块处于高温高湿状态,且承受设备重量、铸坯重量、设备热变形、弯曲矫直反力及拉坯阻力等,随着连铸机的长期使用,定位块会出现开口变大、变形等问题。一般常规检测手段难以对定位块的开口度进行在线测量,所以目前行业内所有钢铁企业对零段定位块的状态检测只能通过将盖板等设备吊出之后人工进行测量,人工测量难度较大,且测量时间较长,影响了生产节奏和生产稳定性;同时,由于零段定位块在地面以下,周边为孔洞式结构,人工测量存在安全隐患。

3、因此急需开发一种定位块开口度测量装置、检测方法及系统,一方面能够有效监测零段定位块开口度的情况,保证连铸机整体精度,另一方面如果发生较大异常变化,也能提醒设备和工艺人员对其进行调整或更换,避免批量性质量缺陷发生。

技术实现思路

1、本申请旨在至少能够在一定程度上解决零段定位块开口度检测难度较大的技术问题,为此,本申请提供了一种定位块开口度测量装置、检测方法及系统,能够适应零段定位块的开口变化,准确测量出开口度,能够进行实时测量,直接获取结果,显著降低了人工检测的难度,方便随时了解开口度情况,实现故障的准确诊断。

2、第一方面,本申请实施例提供一种定位块开口度测量装置,其设于安装基础,安装基础具有第一安装位和第二安装位,分别对应相间隔设置的两个定位块,开口度测量装置包括:

3、基座,包括第一安装基座和第二安装基座,第一安装基座用于固定至第一安装位,第二安装基座用于固定至第二安装位;

4、套筒,包括外套筒和内套筒,外套筒和内套筒之间轴套连接并形成套筒内空间,外套筒与内套筒相对可移动,外套筒连接于第一安装基座,内套筒连接于第二安装基座;

5、测距组件,用于测量第一安装位与第二安装位之间的距离,测距组件设于套筒内空间。

6、在可选实施方式中,第一安装基座和第二安装基座设有至少两组,多组分别对应设于安装基础的两端,每组的第一安装基座和第二安装基座分别连接一组套筒和一组测距组件,多组测距组件,用于获取多个距离数据。

7、在可选实施方式中,测距组件包括测距器件和反光板,测距器件固定于第一安装基座,反光板固定于第二安装基座。

8、在可选实施方式中,还包括保护套,保护套包括第一保护套、第二保护套和防尘隔离套,第一保护套设于外套筒外周,第二保护套设于内套筒外周,防尘隔离套的两端分别连接于第一保护套和第二保护套。

9、在可选实施方式中,保护套还包括固定环,第一保护套和第二保护套的外周设有凹槽,防尘隔离套的两端分别嵌入对应的凹槽,固定环将防尘隔离套的两端卡在第一保护套的凹槽处和第二保护套的凹槽处。

10、在可选实施方式中,两个定位块的一端间距大于另一端间距,使两个定位块对相互之间的物体能够进行导向。

11、第二方面,本申请实施例提供一种定位块开口度检测方法,其采用上述的定位块开口度测量装置,开口度检测方法包括:

12、设定定位块的允许开口误差k,确定两个定位块之间的标准值l;

13、通过测距组件实时测量对应处的两个定位块之间的距离x1、x2、…;

14、对比测量数据与标准值l的偏差,记为y1、y2、…,当|yi|小于等于|k|,i为大于等于1的整数,则判断定位块的开口度状态正常,循环此步骤,直至收到停止信号。

15、在可选实施方式中,x1为定位块的上部对应实测距离,x2为定位块下部对应实测距离,对比测量数据与标准值l的偏差时:

16、当|y1|大于|k|,且y1大于k,则判断定位块上部开口度变大;

17、当|y1|大于|k|,且y1小于-k,则判断定位块上部开口度变小;

18、当|y2|大于|k|,且y2大于k,则判断定位块下部开口度变大;

19、当|y2|大于|k|,且y2小于-k,则判断定位块下部开口度变小。

20、在可选实施方式中,测量数据与标准值l的偏差yi=xi-l,其中xi为第i组测量组件实测的两个定位块之间的距离。

21、第三方面,本申请实施例提供一种定位块开口度检测系统,其包括控制器和显示器,控制器包括上述的定位块开口度检测方法的执行程序,显示器用于显示控制器执行定位块开口度检测方法后输出的结果。

22、由上述技术方案可知,本申请的有益效果为:

23、1、本申请的装置,通过基座形成测距组件的安装基础,具体通过第一安装基座和第二安装基座提供相间隔的架设安装的基础,通过外套筒和内套筒形成伸缩结构,能够改变总长,使外套筒和内套筒的总长能够适应定位块的开口变化,这样测距组件在良好的测量环境下,能够稳定地对定位块之间的距离进行测量,准确测量出开口度,且能够进行实时测量,直接获取任意时点的测量结果,显著降低了人工检测的难度,方便随时了解开口度情况。

24、2、本申请的检测方法,通过确定开口误差形成比对的标准,通过实测值与标准值的偏差,确定定位块之间的开口是否在正常工作范围内,从而判断开口度状态,能够快速且准确地测量出定位块之间的实时距离,实现故障的准确诊断。

25、3、本申请的检测系统,能够直观地显示出实时测量的结果,也能辅助显示开口度状态的判断结果,方便操作人员参考和作出判断,节省大量的测量时间。

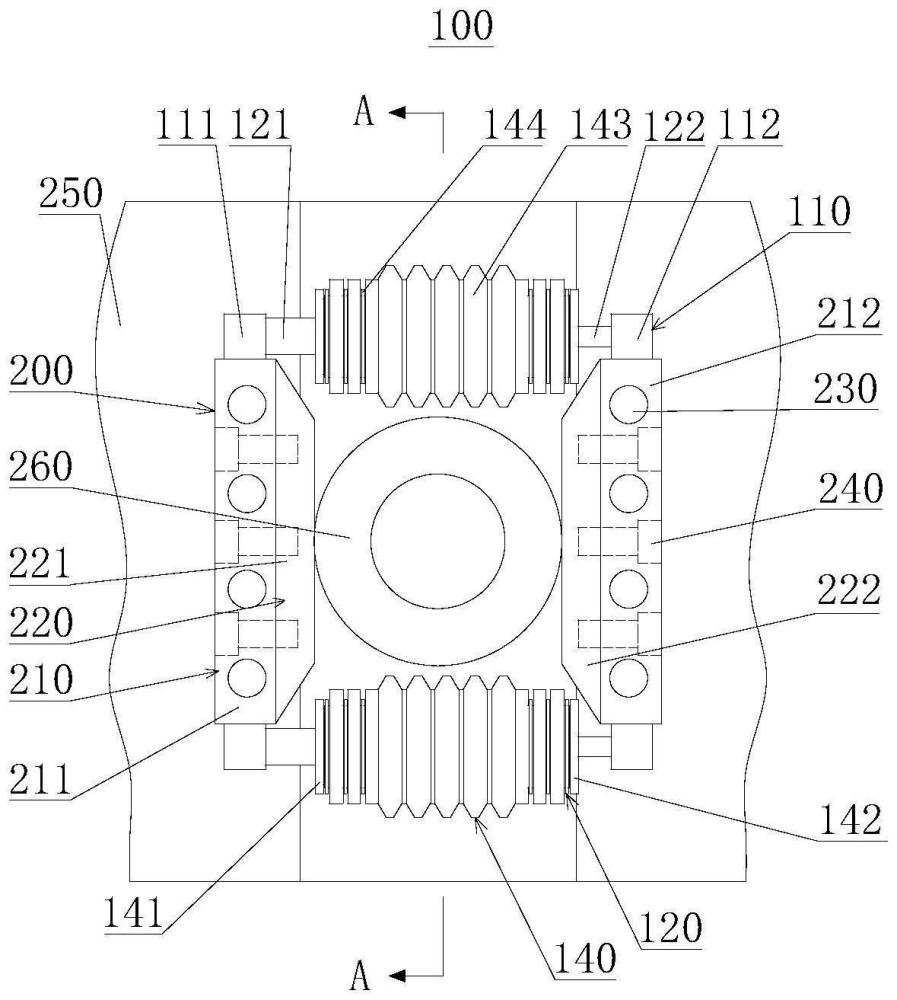

技术特征:1.一种定位块开口度测量装置,其特征在于,设于安装基础(200),所述安装基础(200)具有第一安装位和第二安装位,分别对应相间隔设置的两个定位块(220),所述开口度测量装置包括:

2.根据权利要求1所述的定位块开口度测量装置,其特征在于,所述第一安装基座(111)和所述第二安装基座(112)设有至少两组,多组分别对应设于所述安装基础(200)的两端,每组的所述第一安装基座(111)和所述第二安装基座(112)分别连接一组所述套筒(120)和一组所述测距组件(130),多组所述测距组件(130),用于获取多个距离数据。

3.根据权利要求2所述的定位块开口度测量装置,其特征在于,所述测距组件(130)包括测距器件(131)和反光板(132),所述测距器件(131)固定于所述第一安装基座(111),所述反光板(132)固定于所述第二安装基座(112)。

4.根据权利要求1-3任一所述的定位块开口度测量装置,其特征在于,还包括保护套(140),所述保护套(140)包括第一保护套(141)、第二保护套(142)和防尘隔离套(143),所述第一保护套(141)设于所述外套筒(121)外周,所述第二保护套(142)设于所述内套筒(122)外周,所述防尘隔离套(143)的两端分别连接于所述第一保护套(141)和所述第二保护套(142),所述防尘隔离套(143)沿两端方向可伸缩。

5.根据权利要求4所述的定位块开口度测量装置,其特征在于,所述保护套(140)还包括固定环(144),所述第一保护套(141)和所述第二保护套(142)的外周设有凹槽,所述防尘隔离套(143)的两端分别嵌入对应的所述凹槽,所述固定环(144)将所述防尘隔离套(143)的两端卡在所述第一保护套(141)的凹槽处和所述第二保护套(142)的凹槽处。

6.根据权利要求1所述的定位块开口度测量装置,其特征在于,两个所述定位块(220)的一端间距大于另一端间距,使两个所述定位块(220)对相互之间的物体能够进行导向。

7.一种定位块开口度检测方法,其特征在于,采用权利要求1-6任一所述的定位块开口度测量装置,所述开口度检测方法包括:

8.根据权利要求7所述的定位块开口度检测方法,其特征在于,x1为所述定位块(220)的上部对应实测距离,x2为所述定位块(220)下部对应实测距离,对比测量数据与标准值l的偏差时:

9.根据权利要求7所述的定位块开口度检测方法,其特征在于,测量数据与标准值l的偏差yi=xi-l,其中xi为第i组所述测量组件实测的两个定位块(220)之间的距离。

10.一种定位块开口度检测系统,其特征在于,包括控制器和显示器,所述控制器包括权利要求7-9任一所述的定位块开口度检测方法的执行程序,所述显示器用于显示所述控制器执行所述定位块开口度检测方法后输出的结果。

技术总结本申请公开了一种定位块开口度测量装置、检测方法及系统,属于连续铸钢设备技术领域,测量装置包括:基座,包括第一安装基座和第二安装基座;套筒,包括轴套连接的外套筒和内套筒,外套筒与内套筒相对可移动,外套筒连接于第一安装基座,内套筒连接于第二安装基座;测距组件,测距组件设于套筒内空间;检测方法包括:设定开口误差,确定标准值;通过测距组件实时测量两个定位块之间的距离;对比测量数据与标准值的偏差并判断开口度状态;检测系统包括执行上述方法的控制器和显示器。本申请能够适应定位块的开口变化,准确测量出开口度,能够进行实时测量,直接获取结果,显著降低了人工检测的难度,方便随时了解开口度情况,实现故障的准确诊断。技术研发人员:刘洋,郭国红,金明勇,李飞,邓攀,欧阳德刚,辜海芳,唐树平,李华,胡念慈受保护的技术使用者:武汉钢铁有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11549.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表