一种焊接渣包及其制作方法与流程

- 国知局

- 2024-06-20 15:14:24

本发明涉及冶金,具体涉及一种焊接渣包,以及得到焊接渣包的加工制造方法。

背景技术:

1、现有技术的焊接渣包,应用于铜渣缓冷工艺时,外壁会加装冷却装置,冷却装置由挡水槽、环板、集水板、分水板等组成,具体的:如图12和图13在渣包上沿口开设4处溢水槽21,每处溢水槽21外设置挡水槽25,在每层渣包环板23上部设置集水板22,在每层环板23上贴近渣包筒体处开设流水孔,在每层环板23上的流水孔下方设置分水板24。

2、从渣包内溢流出来的冷却水流向是:渣包内的冷却水先从上沿口的溢水槽21流出,经挡水槽25阻挡,流入环板23上方,由于环板23边缘有集水板22阻挡,水只有通过环板23靠近筒体的流水孔流下,经环板23下方的分水板24分流,水沿渣包外壁流下;并且由于外壁部件较多,包括:环板23、竖向筋板26、集水板22、分水板24;在使用冷却水对渣包内冶炼渣进行冷却时,从渣包内溢流出来的冷却水有腐蚀性;

3、由于渣包内溢流出的冷却水具有腐蚀性,时间长了,由于现有技术的渣包外壁部件多,流经外壁的冷却水会造成渣包外壁积垢,积垢情况如图13,影响外观形象,并且不易清理,且由于积垢遮挡覆盖,且积垢由于附属构件阻挡,在附属构件和渣包连接处,积垢严重,积垢遮挡了连接处焊缝,并且在渣包巡检时不易发现包体以及外壁部件的问题,即焊缝的开裂,以及渣包的自身裂纹等问题。

4、目前的焊接渣包,用于冶炼金属技术领域,运输液态金属及矿渣,包体和包底均为焊接组成,具体见现有技术的cn104120278a适用于铜渣缓冷工艺的新型焊接渣包文献记载,以及百度百科渣包介绍;其中:渣包承载的是高温介质,温度高达1250~1600℃,渣包连同炉渣载荷可达150t;现有的渣包,根据制造方式不同,一般分为焊接渣包和铸造渣包,包底厚度为60—150mm,而包体上为了加强强度,并减重、减厚,即在同等厚度,实现更好的强度,设置网格化的加强筋板,水平筋板和连接水平筋板的纵向筋板,是必不可少的设计;如果没有加强筋板,则包体的厚度增加也无法克服承载过程中撕裂问题,尤其是层状撕裂导致结构强度不能满足额定载荷;层间撕裂产生于板材轧制过程,板材越厚,在轧制过程中,由于硫、磷等杂质影响,越容易形成分层,在厚度方向的拉力作用下,更容易形成层间撕裂;因此包体的整体厚度增加,无法改善应用于渣包,因此网格加强结构在焊接渣包及铸造渣包中,普遍是无法取消且必然存在的结构;一般的,用于加强包体的,水平环板的厚度为40—300mm,宽度为100—300mm;水平环板之间设置的纵向筋板厚度为30-100mm,宽度为60-300mm;网格结构的作用是:渣包依靠网格化形成的整体结构强度,弥补材料层间撕裂的弱点。

技术实现思路

1、有鉴于此,本发明的目的在于针对现有技术中上述问题,提供一种外壁无网格的轻量化、外壁溢流无阻挡、外壁不易积垢沉淀的焊接渣包。

2、本技术旨在解决背景技术中的问题之一。

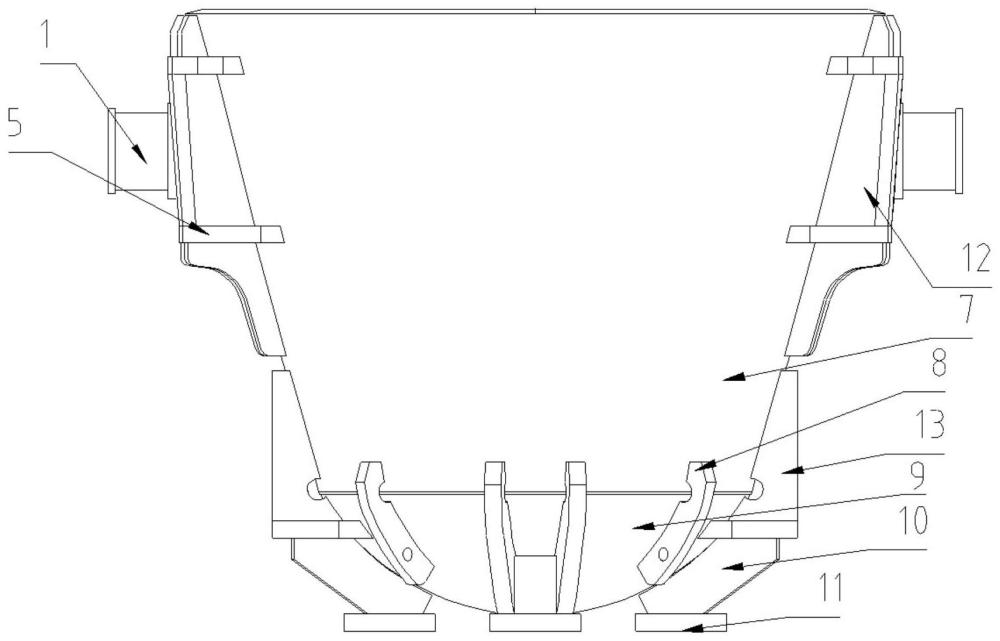

3、本发明所采用的技术方案为:一种焊接渣包,渣包用于冶炼金属渣运输及冷却,包括包体,包底,耳轴,翻包座,及包底的紧固件,包体的上部仅设置耳轴及用于耳轴的连接固定件,或包体的上部仅设置耳轴和翻包座,及用于耳轴和翻包座的连接固定件;包体和包底均由z向性能板制成。

4、对承受拉应力的包体采用z向性能板,使包体可以耐受额定载荷的层状撕裂,且厚度相比目前的包体具有优势,不增加壁厚,且不设置网格加强结构或不设置加强包体的筋板。

5、本技术提供的一种渣包的技术方案,还具有以下技术特征:

6、优选的,包体上不设置网格结构。

7、优选的,包体上不设置环板、竖向筋板、挡水槽、集水板或分水板中的一种或组合。

8、优选的,耳轴的连接固定件包括上横板、面板和下横板;面板上设置孔用于安装耳轴,面板由上横板和下横板上下夹持焊接为一体结构,一体结构通过上横板和下横板焊接在包体上;一体结构的两侧设置侧板用于固定包体和一体结构。

9、优选的,耳轴的连接固定件包括加强板,加强板用于固定上横板和包体。

10、优选的,耳轴的连接固定件包括主筋板,主筋板用于固定下横板和包体。

11、优选的,翻包座及用于翻包座的连接固定件由上板、侧立板、中立板和下板组成,上板和下板之间设置侧立板和中立板,用于连接上板和下板;上板和下板弧形贴合在包体上。

12、优选的,包底上设置有下筋板,下筋板用于加强包底的支撑,下筋板的一端连接包体用于加强包体和包底的连接;在下筋板的下端面设置底板。

13、为了制造上述焊接渣包,本技术还提供一种焊接渣包制作方法,包体由z向性能板压制成型,校正后拼焊为一体;

14、包底由z向性能板压制成型;

15、包体的大口朝下,组焊包底后形成一体的包体、包底;

16、将耳轴及用于耳轴的连接固定件,和翻包座及用于翻包座的连接固定件,焊接在一体的包体、包底上。

17、本技术提供的一种焊接渣包制作方法的技术方案,还具有以下技术特征:

18、优选的,包底上设置筋板,下筋板用于加强包底的支撑,下筋板的一端连接包体用于加强包体、包底的连接。

19、主要工序1-7制作要求如下:

20、1、下料、开坡口;严格检查板材质量,对制作包体、包底的z向性能板等进行复检,存在缺陷的材料不得进入下道工序;坡口开设采用机器人或坡口专用设备开设。

21、2、耳轴组件单独制作;耳轴组件即耳轴的连接固定件,由上横板、面板、下横板、侧板组成,加工面板孔,并在与上下横板焊接处,按熔透焊缝开设坡口,上横板、下横板外侧与包体的焊缝按熔透要求开设单边坡口,侧板与包体焊缝坡口同样按熔透焊缝开设,按探伤要求进行焊接;耳轴经无损探伤后,将耳轴装入面板后,将上横板、面板、下横板焊为一体;再与包体焊接,焊接完成后再依次焊接加强板、侧板。

22、3、翻包座制作时,在上板、侧立板、中立板、下板与包体焊接侧,全部开设外侧单边坡口,按探伤要求进行焊接。

23、4、包体分2~4片压制成型,在装配平台校正后,拼焊为一体。

24、5、组装顺序:包体校正后,大口朝下放置,组焊包底,将耳轴的连接固定件进行定位组焊,然后依次组焊加强板、主筋板、下筋板、底板、侧板、翻包座。

25、6、焊接;包体对接采用埋弧焊;焊材为h10mn2+hj431;

26、对接焊接参数

27、

28、焊接预热采用电加热或火焰加热法,焊前预热和层间温度100℃-150℃;

29、预热的加热区域应在焊接坡口两侧,宽度应各为焊件施焊处焊件的2倍以上,且不小于150mm。

30、7、探伤:对接焊缝为全熔透焊缝,超声波无损检测2级合格;耳轴超声波无损检测2级合格;对耳轴的连接固定件与包体焊接处、主筋板、翻包座按探伤要求进行焊接。

31、本发明的有益效果:

32、1、本技术利用z向性能板,应用于渣包的包体和包底,进而取消了网格化的筋板,且取消了现有的渣包的外壁附属构件,保证板厚方向力学性能参数满足使用要求基础上,减重10%以上;由于取消了网格化的筋板及附属的外壁附属构件,如溢水槽、集水板、环板、分水板、挡水槽、竖向筋板,环板也就是水平环形筋板或者称之为环形板,竖向筋板也就是纵向筋板,取消的这些附属构件,使渣包在厚度不增加的情况下和原来的强度相当,且无需网格及附属构件进行加强。

33、2、本发明整体的焊接渣包中的包体没有了附属构件的冷却装置,在冷却时候,溢流的水无阻挡,直接沿渣包外壁流动,在底部脱离渣包,因而减少了渣包外壁的沉淀,因此在渣包的外壁也没了厚度不同的积垢,积垢或腐蚀物比较均匀一致,因此减少了渣包外壁的不均匀的腐蚀,使其整体的结构强度得以耐受整个产品的生命周期;由于没有网格及挡水板、筋板,渣包的外壁清洗除垢非常便捷,同时对于渣包的疲劳强度,即外壁的缝隙情况,裂纹等危险工况直接可以观察;提高了渣包的使用寿命,使用寿命周期延长30%以上;减少渣包外壁受冷却水的腐蚀造成的累积腐蚀物,便于渣包外壁清理、提升渣包巡检效率。

34、3、本技术的减重及降低成本效果,取消的外壁附加构件,焊接渣包自重减重10%以上,而且取消的外壁附加构件使用的材料、人工焊接成本都直接省去;渣包本体上还取消了设置的溢水槽、流水孔等破坏渣包的包体的完整性的这种孔、槽结构,直接避免了包体原先设置这种孔、槽造成应力集中问题。

本文地址:https://www.jishuxx.com/zhuanli/20240619/11762.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表