一种高强度溶解速度可控铝合金及其制备方法和应用与流程

- 国知局

- 2024-06-20 15:14:18

本发明属于粉末冶金,涉及一种高强度溶解速度可控铝合金及其制备方法和应用。

背景技术:

1、石油作为三大能源之一,在我国经济发展中起着至关重要的作用。我国的油气储量十分丰富,但大部分属于低丰度、低渗透的非常规油气田。据国土资源部估算,我国可采页岩气资源量、煤层气资源总量居世界第二,油砂油的可采资源量居世界第五。但是非常规油气资源地下渗透率通常小于0.1md,开采难度极大。目前,常用井下工具大多由不可溶材料(钢、高分子材料等)制备而成,不可溶解材料制备的工具在使用中存在钻铣困难、耗时长、钻后粉末/碎块不易返排等缺点,严重影响施工进度、效率以及安全性。

2、使用可降解材料制备井下暂堵工具,让工件在井下自行溶解失效,可以省去钻磨和回收工序,降低工程风险,提高施工效率,同时也可避免钻磨过程中对储层的破坏。目前已开发应用的可降解材料主要有可降解树脂,可溶镁合金和可溶铝合金。可溶树脂无法承受高温高压环境,难以应用于井下。而现有的可溶镁合金材料的腐蚀速度不高,塑性差,且生产成本较高,无法满足井下工作需求。

3、国家知识产权局于2016年9月21日公开的公布号cn105950920a,专利名称为“一种于水及水介质环境中可溶解的铝基合金及其制备方法”的发明专利,由90wt.%~94wt.%的al、1.8wt.%~4.8wt.%的低熔点金属以及2.5wt.%~7.6wt.%的强化铝合金元素组成;其中,低熔点金属为ga、in和sn;强化铝合金元素为cu和mg。该铝基合金采用熔融铸造法制备,铸造过程中存在晶粒粗大及物相偏析严重等问题,容易导致材料力学性能较差,溶解过程也不均匀。

技术实现思路

1、本发明的目的在于提供一种高强度溶解速度可控铝合金,强度好,塑性高,溶解速度可控。

2、本发明的另一个目的在于提供一种高强度溶解速度可控铝合金的制备方法,采用粉末冶金,节能、精度高。

3、本发明的另一个目的在于提供一种高强度溶解速度可控铝合金的应用,用于石油井下工具制备。

4、为此,本发明提供的技术方案如下:

5、一种高强度溶解速度可控铝合金,由以下质量百分比的原料采用粉末冶金方法制得:65~91%的铝、1.5~10%的低熔点金属、2~12%的强化元素、4%~9%的tib2和1.5~4%的ti,所述强化元素至少包括cu、mg和y,所述低熔点金属为ga、sn和pb的混合物。

6、所述ga、sn和pb的质量比为ga:sn:pb=4~20:8~65:3~15。

7、所述cu、mg、y质量比为cu:mg:y=cu:mg:y=4~30:10~60:3~20;所述强化元素还包括zr、fe、re、ni、mn、si中任意一种或几种的组合。

8、所述tib2的粒径为50~500nm,所述ga为块状固体,除ga外的其他金属均为粒径大小为5~100μm的金属粉体。

9、一种高强度溶解速度可控铝合金的制备方法,包括以下步骤:

10、步骤1)将配方量的金属ga加热为液态,然后加入润滑剂和配方量的强化元素、tib2、ti、sn和pb,混合2~8h,使充分混合均匀;其中,润滑剂的加入量为铝合金总质量的1.25-2.1%;

11、步骤2)将混合均匀的原料放入模具中成形,得到可溶性铝合金预制坯;

12、步骤3)将模压成形的可溶性铝合金预制坯放在惰性气氛保护炉中进行烧结,随炉冷却,得到烧结态可溶铝合金。

13、还包括在惰性气氛中将烧结态可溶铝合金于300~500℃固溶处理30~120min,然后油淬,在120~200℃保温8~24h。

14、所述润滑剂为石蜡、液态石蜡、聚乙二醇、丙酮、乙撑双硬脂酰胺或硬脂酸;所述惰性气氛为氮气、氦气、氖气、氩气、氪气或氙气。

15、步骤2)中的成形方法为模压成形或等静压成形;其中,模压成形模具为刚性模具,形状为球形或圆柱体;等静压成形模具为弹性模具,形状为圆柱体,压力为150~500mpa。

16、步骤3)所述烧结过程中升温速率为2~10℃/min,烧结温度为550~700℃,烧结时间为1~3h。

17、一种高强度溶解速度可控铝合金在制备石油领域井下工具中的应用。

18、本发明的有益效果是:

19、本发明提供的这种高强度溶解速度可控铝合金,以铝、低熔点金属和强化元素粉末为原料制备高强度可溶铝合金,能够满足实际工况需求;通过调节低熔点金属和强化元素的占比,能够调节可溶铝合金材料在溶液中的溶解速率,满足具体工况对溶解速率不同要求。

20、该铝合金中,低熔点金属元素ga、sn、pb在铝基体中可形成低熔点al-ga-sn-pb合金共熔体,可以阻止并破坏铝表面形成氧化膜。加入ti可以强化合金力学性能以及抑制tib2的高温分解,加入cu起到了固溶强化作用,加入mg可以使铝合金溶解速率下降,根据工作需求不同可调节铝合金的溶解速度。向合金中加入y,可提高铝合金的高温性能,特别是对承载强度的提高作用极大。

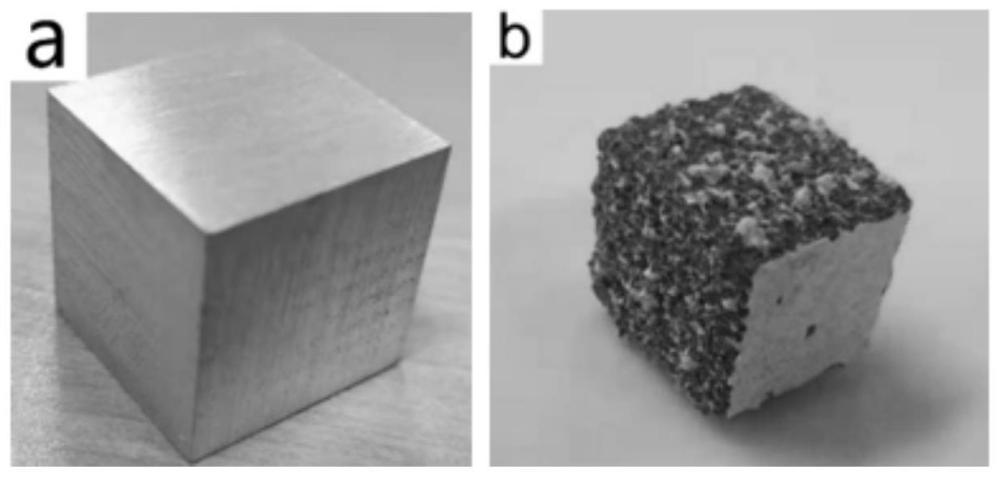

21、本发明采用粉末冶金的方法,相对于传统铸造技术,具有节能、精度高的特点,经过热处理工艺可使材料的力学性能得到提高。粉末冶金法可以直接制备出高强度可溶铝合金圆柱或者可溶铝合金球,可直接应用于石油井下工具,在较短时间完成相关井下作业。

22、本发明高强度溶解速度可控铝合金可用于制备石油井下作业设备。可制备设备直径为15~120mm,抗压强度为130~800mpa,屈服强度为70~350mpa,所制备的工具在清水和盐溶液中溶解速率均可调整。

技术特征:1.一种高强度溶解速度可控铝合金,其特征在于:由以下质量百分比的原料采用粉末冶金方法制得:65~91%的铝、1.5~10%的低熔点金属、2~12%的强化元素、4%~9%的tib2和1.5~4%的ti,所述强化元素至少包括cu、mg和y,所述低熔点金属为ga、sn和pb的混合物。

2.根据权利要求1所述的一种高强度溶解速度可控铝合金,其特征在于:所述ga、sn和pb的质量比为ga:sn:pb=4~20:8~65:3~15。

3.根据权利要求1所述的一种高强度溶解速度可控铝合金,其特征在于:所述cu、mg、y质量比为cu:mg:y=4~30:10~60:3~20;所述强化元素还包括zr、fe、re、ni、mn、si中任意一种或几种的组合。

4.根据权利要求1所述的一种高强度溶解速度可控铝合金,其特征在于:所述tib2的粒径为50~500nm,所述ga为块状固体,除ga外的其他金属均为粒径大小为5~100μm的金属粉体。

5.根据权利要求2所述的一种高强度溶解速度可控铝合金的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的一种高强度溶解速度可控铝合金的制备方法,其特征在于:还包括在惰性气氛中将烧结态可溶铝合金于300~500℃固溶处理30~120min,然后油淬,在120~200℃保温8~24h。

7.根据权利要求5所述的一种高强度溶解速度可控铝合金的制备方法,其特征在于:所述润滑剂为石蜡、液态石蜡、聚乙二醇、丙酮、乙撑双硬脂酰胺或硬脂酸;所述惰性气氛为氮气、氦气、氖气、氩气、氪气或氙气。

8.根据权利要求5所述的一种高强度溶解速度可控铝合金的制备方法,其特征在于:步骤2)中的成形方法为模压成形或等静压成形;其中,模压成形模具为刚性模具,形状为球形或圆柱体;等静压成形模具为弹性模具,形状为圆柱体,压力为150~500mpa。

9.根据权利要求5所述的一种高强度溶解速度可控铝合金的制备方法,其特征在于:步骤3)所述烧结过程中升温速率为2~10℃/min,烧结温度为550~700℃,烧结时间为1~3h。

10.根据权利要求1-4任一项所述的一种高强度溶解速度可控铝合金在制备石油领域井下工具中的应用。

技术总结本发明提供了一种高强度溶解速度可控铝合金及其制备方法和应用,铝合金由以下质量百分比的原料采用粉末冶金方法制得:65~91%的铝、1.5~10%的低熔点金属、2~12%的强化元素、4%~9%的TiB<subgt;2</subgt;和1.5~4%的Ti,所述强化元素至少包括Cu、Mg和Y,所述低熔点金属为Ga、Sn和Pb的混合物。本发明形成低熔点Al‑Ga‑Sn‑Pb合金共熔体,可以阻止并破坏铝表面形成氧化膜。加入Ti可以强化合金力学性能并抑制TiB<subgt;2</subgt;的高温分解,Cu起到了固溶强化作用,Mg可以使铝合金溶解速率下降,根据工作需求不同可调节铝合金的溶解速度。加入Y,可提高铝合金的高温性能,特别是对承载强度的提高作用极大。技术研发人员:刘广胜,李明星,张林,张振云,董晓焕,李治,乔玉龙,吕江,杨琼警,吕建受保护的技术使用者:中国石油天然气股份有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11758.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。