烧成用夹具及金属含浸陶瓷烧成体的制造方法与流程

- 国知局

- 2024-06-20 15:27:14

本发明涉及烧成用夹具。另外,本发明涉及金属含浸陶瓷烧成体的制造方法。

背景技术:

1、已知有通过一边使熔融金属含浸在陶瓷成型体中一边进行烧成来制造金属含浸陶瓷烧成体的方法。作为金属含浸陶瓷烧成体的例子,可举出硅含浸型的碳化硅。硅含浸型的碳化硅作为具有高导热率、低热膨胀、高强度、耐热性、耐氧化性的材料而为人所知,以往用于热交换器、散热器、面向半导体装置的构件、耐火物、废气净化用过滤器等用途。

2、在专利文献1(国际公开第2011/145387号)中记载了一种si-sic系复合材料的制造方法,其特征在于,包括含浸工序,即,使用包含sic的被含浸体和包含si的含浸金属供给体,该被含浸体和该含浸金属供给体中的至少一方含有al,在常压的非活性气体气氛、1200℃以上且1600℃以下的温度范围内,进行将含有来自所述含浸金属供给体的si的熔融金属含浸于所述被含浸体中的处理。在专利文献1中,作为具体的含浸处理的方法,记载了在作为成型体的被含浸体上载置经冲压成型的含浸金属供给体并进行加热处理,使含浸金属供给体熔融而含浸于被含浸体。

3、在专利文献2(国际公开第2021/171670号)中记载了制造以si含浸sic复合材料为主成分的蜂窝成型体的方法,图示了以含有金属si的块与蜂窝成型体接触的方式配置并进行烧成的方法。

4、专利文献3(日本特开2017-218342号公报)中记载了一种蜂窝结构体的制造方法,其具有得到成型体的成型工序、除去上述成型体中所含的有机粘合剂而得到脱脂体的脱脂工序以及使金属硅含浸于上述脱脂体的周壁和区划壁的内部的含浸工序。在专利文献3中,记载了在含浸工序中,优选在使金属硅块与所述脱脂体接触的状态下进行加热。

5、专利文献4(日本特开2019-156683号公报)中记载了专利文献3中记载的制造方法的如下的缺点。在专利文献3所记载的制造方法中,由于基于熔融的金属硅的自重而含浸于脱脂体内,因此有时会含浸超过脱脂体的气孔容积的量的金属硅,过剩的金属硅从蜂窝结构体的外周下垂或向蜂窝结构体内的孔格内膨出。因此,该制造方法难以确保稳定的形状精度。

6、为了克服这样的缺点,在专利文献4中提出了一种蜂窝结构体的制造方法,其包括如下工序:经由多孔质的支撑件将蜂窝多孔体配置于收纳有固体状金属硅的容器的内部,在该状态下,将上述容器内加热至金属硅的熔点以上的温度,由此使熔融的金属硅通过多孔质的上述支撑件而含浸于上述蜂窝多孔体。

7、现有技术文献

8、专利文献

9、专利文献1:国际公开第2011/145387号

10、专利文献2:国际公开第2021/171670号

11、专利文献3:日本特开2017-218342号公报

12、专利文献4:日本特开2019-156683号公报

技术实现思路

1、发明所要解决的课题

2、如专利文献1~专利文献3所记载的那样,在以往的金属含浸陶瓷烧成体的制造方法中,通过在使被含浸陶瓷成型体与含浸金属供给成型体接触的状态下,典型的是在被含浸陶瓷成型体上载置有含浸金属供给成型体的状态下进行加热处理,从而进行含浸工序。

3、然而,在这样的含浸工序中需要准备含浸金属供给成型体。因此,为了根据烧成体的大小、材质来调整含浸量,需要变更含浸金属供给成型体的大小,或者削取不需要的部分,成为提高制造成本的主要原因。

4、另一方面,在专利文献4中记载了如下的优点。在含浸工序中,基于蜂窝多孔体的毛细管现象的抽吸力来含浸金属硅。因此,难以含浸超过蜂窝多孔体的气孔容积的量的金属硅,抑制过剩的金属硅从外周下垂或者向蜂窝结构体内的孔格内膨出而孔格变得比设计值狭窄。其结果,蜂窝结构体的形状稳定性提高。

5、然而,专利文献4所图示的容器的底面是平坦的。因此可知,在含浸工序中配置于容器的底面的粉末状、粒状、块状等固体状的金属硅未必全部都经由多孔质的支撑件被吸取上来,而是存在在含浸后残留于容器的底面,成品率容易降低的问题。进而,还产生了含浸量减少而无法稳定地得到具有目标品质的金属含浸陶瓷烧成体的问题。

6、本发明是鉴于上述情况而完成的,其一方面的课题在于,提供一种能够有助于制造成本的削减而且还能够有助于制品的品质的稳定和成品率的提高的、用于使金属含浸于陶瓷成型体内的烧成用夹具。另外,本发明的另一方面的课题在于提供一种使用了这样的烧成用夹具的金属含浸陶瓷烧成体的制造方法。

7、用于解决课题的方法

8、本发明人为了解决上述课题而进行了深入研究,结果发现如下的优点,即,使用在粉粒体状的金属的载置面设置有斜坡的烧成用夹具,以使粉粒体状的金属容易朝向陶瓷成型体的载置面流动。本发明是基于该见解而创作的,以下例示。

9、[方式1]

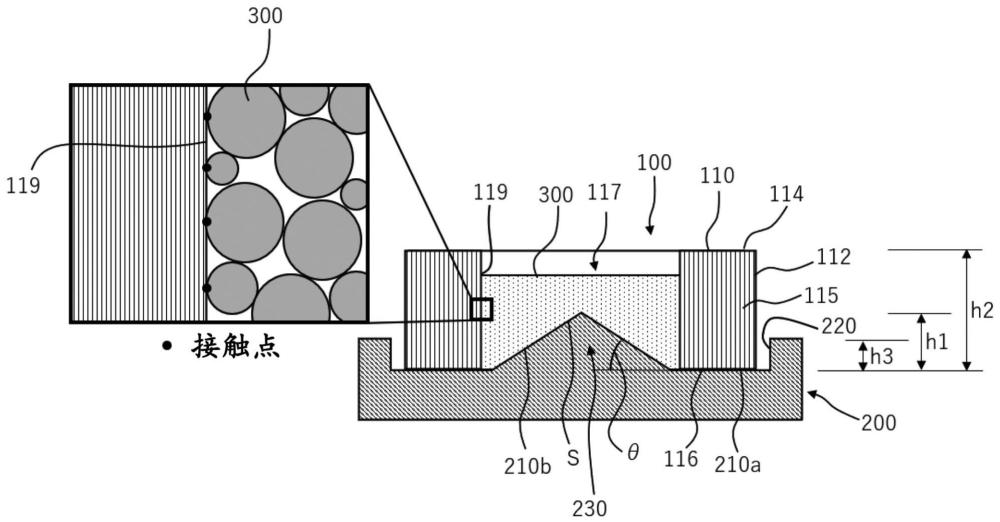

10、一种烧成用夹具,用于使金属含浸于陶瓷成型体内,其中,上述烧成用夹具具备第一载置面和第二载置面,上述第一载置面用于直接载置上述陶瓷成型体或隔着粉粒体状的上述金属或隔着多孔质支撑件载置上述陶瓷成型体,上述第二载置面与第一载置面邻接并用于载置粉粒体状的上述金属,第二载置面具有朝向第一载置面而向下方倾斜的斜坡。

11、[方式2]

12、根据方式1所述的烧成用夹具,其中,第二载置面具有平均坡度为5°~85°的上述斜坡。

13、[方式3]

14、根据方式1或2所述的烧成用夹具,其中,第二载置面具有隔板,该隔板用于控制上述粉粒体状的金属因熔融而在第二载置面流动时的流动方向。

15、[方式4]

16、根据方式1~3中任一项所述的烧成用夹具,其中,上述陶瓷成型体具有从一个端面延伸至另一个端面的中空部,上述烧成用夹具具有用于从上述一个端面侧或上述另一个端面侧插入至上述中空部的突起部,上述突起部具有第二载置面的上述斜坡。

17、[方式5]

18、根据方式4所述的烧成用夹具,其中,上述突起部具有选自锥体、使锥体的母线的一部分或全部变形为曲线的变形锥体、锥台以及使锥台的母线的一部分或全部变形为曲线的变形锥台的形状中的任一种形状。

19、[方式6]

20、根据方式4或5所述的烧成用夹具,其中,从第一载置面的最低点到上述突起部的顶点的高度相对于从第一载置面的最低点到上述陶瓷成型体的顶点的高度的比例为1%~200%。

21、[方式7]

22、根据方式1~6中任一项所述的烧成用夹具,其具有以包围第一载置面的方式竖立设置的壁面。

23、[方式8]

24、根据方式7所述的烧成用夹具,其中,在上述壁面与第一载置面之间具有第二载置面。

25、[方式9]

26、根据方式7或8所述的烧成用夹具,其中,从第一载置面的最低点到上述壁面的顶点的高度相对于从第一载置面的最低点到上述陶瓷成型体的顶点的高度的比例为1%~200%。

27、[方式10]

28、根据方式1~9中任一项所述的烧成用夹具,其含有合计80质量%以上的选自碳、碳化硅、氮化硼、碳化钽、氧化铝和铂中的一种或两种以上。

29、[方式11]

30、根据方式1~10中任一项所述的烧成用夹具,其中,第一载置面以及第二载置面的一方或者双方具有涂覆层,该涂覆层含有对构成第一载置面的物质、构成第二载置面的物质、构成陶瓷成型体的物质以及上述金属中的任一种均为非活性的物质。

31、[方式12]

32、根据方式1~11中任一项所述的烧成用夹具,其中,上述陶瓷成型体具备蜂窝结构部,该蜂窝结构部具有外周壁以及设于外周壁的内周侧的隔壁,该隔壁配划分形成从一个端面到另一个端面形成流路的多个孔格。

33、[方式13]

34、根据方式1~12中任一项所述的烧成用夹具,其中,上述陶瓷成型体含有碳化硅,上述粉粒体状的金属含有金属硅。

35、[方式14]

36、一种金属含浸陶瓷烧成体的制造方法,包括:准备方式1~方式13中任一项上述的烧成用夹具的工序,在上述烧成用夹具的第一载置面上直接或隔着粉粒体状的金属或隔着多孔质支撑件载置上述陶瓷成型体的工序,在上述烧成用夹具的第二载置面上载置粉粒体状的上述金属的工序,以及在将上述陶瓷成型体载置于第一载置面上且将上述粉粒体状的金属载置于第二载置面上的状态下,加热到上述金属的熔点以上,从而一边将该金属含浸于上述陶瓷成型体内一边烧成而得到金属含浸陶瓷烧成体的工序。

37、[方式15]

38、根据方式14所述的制造方法,其中,上述金属含浸陶瓷烧成体是热交换器。

39、[方式16]

40、根据方式14或15所述的制造方法,其中,上述金属含浸陶瓷烧成体的气孔率为30%以下。

41、需要说明的是,由于硅具有与金属类似的性质,因此在本领域中一般将硅作为金属来处理,并称之为“金属硅”,在后述的实施例中也以硅为例进行了具体说明。

42、发明效果

43、若在本发明的一个实施方式所涉及的烧成用夹具的第一载置面上载置陶瓷成型体,并在该夹具的第二载置面上载置作为含浸金属供给体的粉粒体状的金属,则粉粒体状的金属容易朝向载置有陶瓷成型体的第一载置面流动。因此,若使用该烧成用夹具制造金属含浸陶瓷烧成体,则在含浸工序后,来源于粉粒体状的金属的残留物难以残留在夹具的底面,因此成品率提高。另外,能够有助于稳定地制造具有所期望的含浸量的含金属的陶瓷烧成体。而且,第二载置面具有斜坡,其结果是,与平坦的第二载置面相比,陶瓷成型体与粉粒体状的金属的接触面积在高度方向上扩大,有助于减轻含浸的不均匀性。这样,本发明的一个实施方式的烧成用夹具有助于制品的品质的稳定和成品率的提高。

44、另外,在使用本发明的一个实施方式的烧成用夹具制造金属含浸陶瓷烧成体时,使用粉粒体状的金属作为含浸金属供给体。因此,不仅能够省略成型含浸金属供给体的作业,还能够简单地调整含浸所需的量。另外,由于不需要将粉粒体状的金属载置在被含浸陶瓷成型体上,因此能够减小为了烧成而将多个陶瓷成型体装载于窑具时所需的高度,也提高了装载效率。因此,通过使用本发明的一个实施方式的烧成用夹具来制造金属含浸陶瓷烧成体,能够实现金属含浸陶瓷烧成体的制造成本的削减。

本文地址:https://www.jishuxx.com/zhuanli/20240619/12163.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表