金属含浸陶瓷烧成体的制造方法与流程

- 国知局

- 2024-06-20 15:27:10

本发明涉及金属含浸陶瓷烧成体的制造方法。

背景技术:

1、已知有通过一边使熔融金属含浸至陶瓷成型体中一边进行烧成来制造金属含浸陶瓷烧成体的方法。作为金属含浸陶瓷烧成体的例子,可举出硅含浸型的碳化硅。硅含浸型的碳化硅作为具有高导热率、低热膨胀、高强度、耐热性、耐氧化性的材料而为人所知,以往用于热交换器、散热器、面向半导体装置的构件、耐火物、废气净化用过滤器等用途。

2、在专利文献1(国际公开第2011/145387号)中记载了一种si-sic系复合材料的制造方法,其特征在于,包括含浸工序,即,使用包含sic的被含浸体和包含si的含浸金属供给体,该被含浸体和该含浸金属供给体中的至少一方含有al,在常压的非活性气体气氛、1200℃以上且1600℃以下的温度范围内,进行使含有来自上述含浸金属供给体的si的熔融金属含浸于上述被含浸体的处理。在专利文献1中,作为具体的含浸处理的方法,记载了在作为成型体的被含浸体上载置经冲压成型的含浸金属供给体并进行加热处理,使含浸金属供给体熔融而含浸于被含浸体。

3、在专利文献2(国际公开第2021/171670号)中记载了制造以si含浸sic复合材料为主成分的蜂窝成型体的方法,图示了以含有金属si的块与蜂窝成型体接触的方式来配置,并进行烧成的方法。

4、专利文献3(日本特开2017-218342号公报)中记载了一种蜂窝结构体的制造方法,其具有获得成型体的成型工序、除去上述成型体中所含的有机粘合剂而得到脱脂体的脱脂工序以及使金属硅含浸于上述脱脂体的周壁和区划壁的内部的含浸工序。在专利文献3中,记载了在含浸工序中,优选在使金属硅块与上述脱脂体接触的状态下进行加热。

5、专利文献4(日本特开2019-156683号公报)中记载了专利文献3中记载的制造方法的如下缺点。在专利文献3所记载的制造方法中,由于基于熔融的金属硅的自重而含浸于脱脂体内,因此有时会含浸超过脱脂体的气孔容积的量的金属硅,剩余的金属硅从蜂窝结构体的外周下垂或向蜂窝结构体内的孔格内膨出。因此,该制造方法难以确保稳定的形状精度。

6、为了克服这样的缺点,在专利文献4中提出了一种蜂窝结构体的制造方法,其包括如下工序:在经由多孔质支撑件将蜂窝多孔体配置于收纳固体状金属硅的容器的内部的状态下,将上述容器内加热至金属硅的熔点以上的温度,由此使熔融的金属硅通过多孔质的上述支撑件而含浸于上述蜂窝多孔体。

7、现有技术文献

8、专利文献

9、专利文献1:国际公开第2011/145387号

10、专利文献2:国际公开第2021/171670号

11、专利文献3:日本特开2017-218342号公报

12、专利文献4:日本特开2019-156683号公报

技术实现思路

1、发明所要解决的课题

2、如专利文献1~专利文献3所记载的那样,在以往的金属含浸陶瓷烧成体的制造方法中,在使被含浸陶瓷成型体与含浸金属供给成型体接触的状态下,典型地,在被含浸陶瓷成型体上载置有含浸金属供给成型体的状态下进行加热处理,由此进行含浸工序。

3、然而,在这样的含浸工序中,需要准备含浸金属供给成型体。因此,为了根据烧成体的大小、材质而调整含浸量,需要变更含浸金属供给成型体的大小,或者削取不需要的部分,成为增高制造成本的主要原因。而且,若在被含浸陶瓷成型体上载置含浸金属供给成型体,则高度变大。因此,在具有上下排列有多层搁板的窑具上装载大量的被含浸陶瓷成型体而进行大量生产时,会导致装载效率降低。

4、另一方面,在专利文献4中记载了如下的优点。在含浸工序中,基于蜂窝多孔体的毛细管现象的抽吸力来含浸金属硅。因此,难以含浸超过蜂窝多孔体的气孔容积的量的金属硅,抑制剩余的金属硅从外周下垂或者向蜂窝结构体内的孔格内膨出而孔格变得比设计值狭窄。其结果是,蜂窝结构体的形状稳定性提高。

5、然而,在专利文献4所记载的含浸工序中,由于在多孔质支撑件上载置蜂窝多孔体(脱脂体)而吸取熔融金属,因此会浪费含浸于多孔质支撑件的量的金属硅。另外,在专利文献4中,虽然也存在将收纳于容器内的金属硅的量设为例如相当于蜂窝多孔体(脱脂体)的气孔容积与支撑件的气孔容积之和的量(例如,相当于上述和的1.00~1.05倍的体积的量)的记载,但熔融金属容易因重力而聚集于多孔质支撑件中,相比于预期,无法使蜂窝多孔体致密化。

6、本发明是鉴于上述情况而完成的,在一个方面,其课题在于提供一种能够有助于制造成本的削减的金属含浸陶瓷烧成体的制造方法。

7、用于解决课题的方法

8、本发明人为了解决上述课题而进行了深入研究,结果发现,在使粉粒体状的金属与陶瓷成型体接触的状态下实施含浸工序是有利的。本发明是基于该见解而创作的,以下例示。

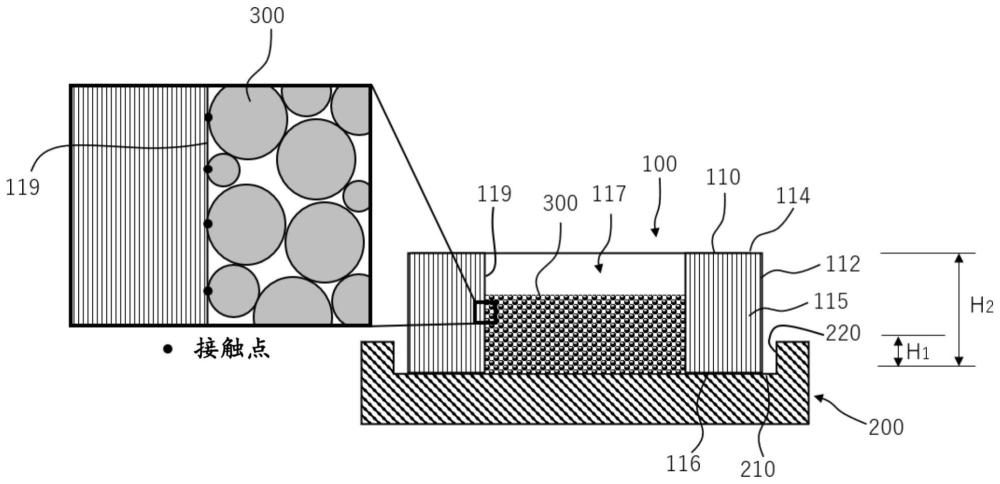

9、[方式1]

10、一种金属含浸陶瓷烧成体的制造方法,其包括:

11、工序1,使粉粒体状的金属与陶瓷成型体接触,以及

12、工序2,通过在使上述粉粒体状的金属与上述陶瓷成型体接触的状态下,加热到该金属的熔点以上,从而一边使该金属含浸至上述陶瓷成型体内一边进行烧成,得到金属含浸陶瓷烧成体。

13、[方式2]

14、根据方式1所述的制造方法,其中,上述陶瓷成型体具备蜂窝结构部,该蜂窝结构部具有外周壁以及隔壁,该隔壁其配设于外周壁的内周侧,划分形成从一个端面到另一个端面形成流路的多个孔格。

15、[方式3]

16、根据方式1或2所述的制造方法,其中,上述粉粒体状的金属的利用激光衍射法测定粒度分布时的基于体积基准的中值粒径(d50)为100μm以上。

17、[方式4]

18、根据方式1~3中任一项所述的制造方法,其中,上述金属含浸陶瓷烧成体的气孔率为30%以下。

19、[方式5]

20、根据方式1~4中任一项所述的制造方法,其中,上述陶瓷成型体具有从一个端面延伸至另一个端面的中空部,工序1包括在上述陶瓷成型体的上述中空部内配置上述粉粒体状的金属的步骤。

21、[方式6]

22、根据方式5所述的制造方法,其中,在将上述陶瓷成型体以上述中空部的延伸方向与铅垂方向平行的方式放置于具有载置面的夹具的该载置面上的状态下实施工序2。

23、[方式7]

24、根据方式2或从属于方式2的方式3~方式6中任一项所述的制造方法,其中,工序1包括在上述陶瓷成型体的上述孔格内配置上述粉粒体状的金属的步骤。

25、[方式8]

26、根据方式7所述的制造方法,其中,在将上述陶瓷成型体以上述孔格的延伸方向与铅垂方向平行的方式放置于具有载置面的夹具的该载置面上的状态下实施工序2。

27、[方式9]

28、根据方式1~8中任一项所述的制造方法,其中,上述陶瓷成型体含有碳化硅,上述粉粒体状的金属含有金属硅。

29、[方式10]

30、根据方式1~9中任一项所述的制造方法,其中,上述金属含浸陶瓷烧成体是热交换器。

31、需要说明的是,由于硅具有与金属类似的性质,因此在本领域中一般将硅作为金属来处理,并称之为“金属硅”,在后述的实施例中也以硅为例进行了具体说明。

32、发明效果

33、根据本发明的一个实施方式所涉及的金属含浸陶瓷烧成体的制造方法,使用粉粒体状的金属作为含浸金属供给体。因此,不仅能够省略成型含浸金属供给体的作业,还能够简单地调整含浸所需的量。另外,由于不需要将粉粒体状的金属载置在被含浸陶瓷成型体上,因此能够减小在为了进行烧成而使粉粒体状的金属与多个陶瓷成型体接触的状态下装载于窑具时所需的高度,装载效率也提高。

34、根据本发明的一个实施方式的金属含浸陶瓷烧成体的制造方法,在使粉粒体状的金属与陶瓷成型体接触的状态下进行含浸。因此,不需要专利文献4所记载那样的成为中介体的多孔质支撑件,不会产生因金属被含浸于支撑件而导致的金属的浪费。

35、因此,本发明的一个实施方式的金属含浸陶瓷烧成体的制造方法能够有助于削减金属含浸陶瓷烧成体的制造成本。

本文地址:https://www.jishuxx.com/zhuanli/20240619/12160.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表