由细晶粒钢材制造热轧带材的方法与流程

- 国知局

- 2024-06-20 15:37:19

本发明涉及一种用于由厚度dwb≤1.75mm且平均铁素体晶粒尺寸gs≤5μm的细晶粒钢材制造热轧带材的方法。

背景技术:

1、通常在多步骤的方法中制造由细晶粒钢材制成的带钢。首先借助多种热成型由板坯制造热轧带材然后将该热轧带材卷绕成卷材。随后对如此制造的热轧带材进行热处理和/或冷轧,并由此调整带钢的厚度、组织结构和所期望的机械性能。然而,从消费者的角度要求将已知的多步骤的方法设计得更成本低廉且更简单。一种可行方案是在热轧后针对可能的最终用途调整带钢的厚度以及结构。

2、将板坯、特别是薄板坯轧制成厚度dwb<1.5mm的热轧带材是由现有技术已知的。为此,将板坯或薄板坯加热至针对材料特定的成型温度,并在带钢热轧机中通过一系列缩减道次(abnahmestich)轧制成带钢。随后将热轧带材卷绕成卷材。热轧带材的组织结构和由此得到的机械性能由在热成型以及热轧带材在卷材中的冷却之后的冷却条件进行调整。

3、这种已知方法的缺点是,由于带材卷绕得紧密,所以卷材中的冷却很慢,以致不能立即达到可应用的组织结构状态,并且必须首先通过随后的附加的退火处理来产生或调整组织结构状态。因此,本发明的目的是,进一步改进用于制造细晶粒钢材的已知方法,使得热轧后的钢板在其厚度和其组织结构方面可直接应用。

技术实现思路

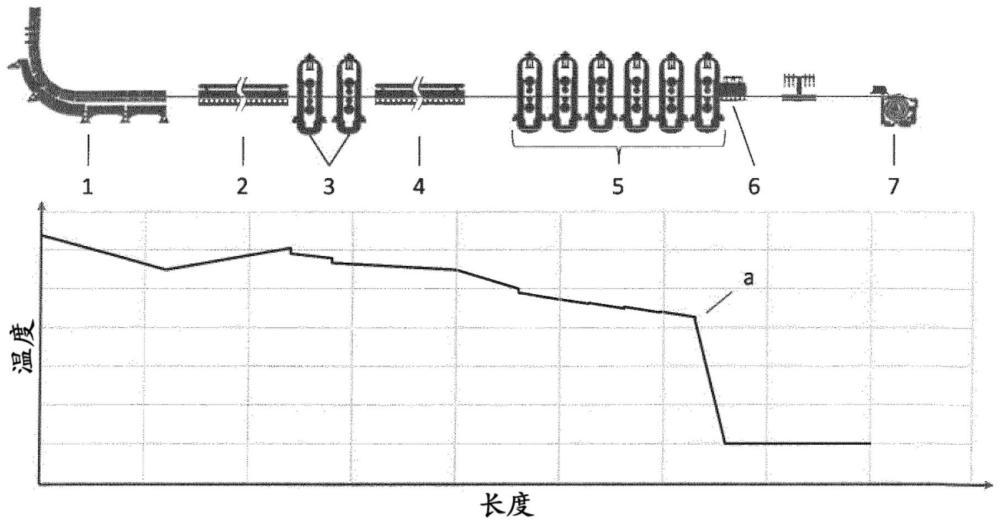

1、本发明的目的通过具有权利要求1的特征的方法以及具有权利要求10或权利要求11的特征的热轧带材来实现。由细晶粒钢材料制成的热轧带材至少经过以下加工步骤:

2、·将坯料、特别是板坯或薄板坯加热至成型温度;

3、·在具有大于两个缩减道次、特别是具有大于五个缩减道次的带材热轧机中将坯料热轧成带钢;

4、·将热轧带材卷绕成卷材;

5、在最后的缩减道次之后,在卷绕成卷材之前,利用快速冷却系统、特别是紧凑式冷却系统将热轧带材从热轧温度tw冷却至低于钢材的转变温度th的温度。所述转变温度th是奥氏体开始分解的温度。近似的转变温度th可以从平均化学分析和相关的ztu或zta图表读取。替代地,也可以对转变温度th的仿真使用平衡模型。如此确定的转变温度th在必要时还必须进行调整,因为硬化期间化学元素的偏析会导致化学分析中的局部偏差。这会使局部的分解温度发生变化,并且可能因此使其变为更高或更低的局部转变温度。调整转变温度th,从而在转变温度th中优选地考虑板坯的芯部和过渡区域。

6、通过快速冷却系统对热轧带材进行的冷却以ar≥600k/(s·mm)、更优选地ar≥800k/(s·mm)的相对冷却速度ar进行。此外,在最后的缩减道次之后,在t≤0.2s、优选地t≤0.1s的时间段内开始通过快速冷却系统对热轧带材进行冷却。

7、冷却速度、热轧带材的厚度以及冷却至低于珠光体、贝氏体和/或马氏体的转变温度th的温度这些特征的根据本发明的组合产生了在厚度dwb<1.5mm的情况下具有300mpa至400mpa的屈服极限,并且在厚度dwb≥1.5mm且≤1.75mm的情况下具有400mpa至500mpa的屈服极限的热轧带材。

8、在从属于权利要求1的权利要求2至9中示出了所述方法的优选的实施方式。在最后的缩减道次后的≤6m、优选地≤4m的行程内将热轧带材从热轧温度tw冷却至低于转变温度th的温度。快速冷却在最后的缩减道次之后越近开始,通过根据本发明的快速冷却就可以越好地减少或防止晶粒生长。特别是对于细晶粒钢,在此必须将重点放在抑制不期望的晶粒生长上。

9、优选地,使用水作为冷却剂来冷却至低于转变温度th的温度。在此,水是标准化的冷却剂,其在易于运输且在工艺技术方面易于提供。所使用的冷却水还可以含有改变水的冷却性能的添加剂。在本发明的意义上,气体、特别是空气也被理解为冷却水的添加剂。在此无关紧要的是,是否将气体用于在例如喷雾嘴之后或借助喷雾嘴来输送冷却水或使冷却水雾化。本发明意义上的添加剂还可以是适合于改变冷却水的沸点或其他物理性质或化学性质的化学物质。

10、在冷却过程中,优选地基于热轧带材的质量流量,设定相对的水体积流量v≥0.002m3/kg、优选地v≥0.004m3/kg。在该范围中,提供了足够的水来实现所期望的冷却效果,而不会给带材热轧机的用水经济带来过度的费用压力。

11、具有至少一个工艺模型的控制环节和调节环节预先给定最后的缩减道次之前的冷却速度的目标值和/或在热轧带材的热成型期间调整最后的缩减道次之前的冷却速度的目标值。工艺模型在此优选在线地基于要轧制的热轧带材的化学分析和另外的工艺参数对热轧工艺期间的组织结构发展进行仿真。在本发明的意义上,工艺参数应被理解为与带材热轧机中热轧带材的制造直接或间接相关的所有工艺参数。直接的工艺参数例如包括轧制速度、板坯温度、化学分析或道次缩减量(stichabnahme),间接的工艺参数例如是辊龄(walzenalter)、冷却水成分或设备状态。基于化学分析和已知的温度曲线来对组织结构进行仿真的仿真模型在现有技术中是已知的。轧机机组的控制环节和调节环节基于现有的目标规格或实际值借助已知的温度模型确定热轧带材的可能的温度曲线。这优选地在正在进行的工艺期间循环地进行。通过组织结构模型由这些温度分布同样循环地对热轧带材的实际组织结构进行仿真。如果实际组织结构偏离目标组织结构,则通过控制环节或调节环节来调整目标规格,例如轧机机组中不同部位处的冷却强度或道次缩减量。

12、此外,工艺模型借助优化算法确定有待设定的冷却速度的目标值,利用冷却速度实现目标组织结构、特别是铁素体晶粒尺寸。这种控制环节或调节环节通过在热轧工艺期间有针对性地调整组织结构发展来改善对所完成的热轧带材的机械性能的调整。控制环节可以借助工艺模型更好地补偿和优化可能的波动。

13、优选的是,组织结构传感器确定热轧带材的组织结构成分,并且工艺模型在确定冷却速度的目标值时考虑所测量的实际组织结构成分。在带材热轧机内部的某部位处使用组织结构传感器不仅实现根据化学分析来确定可能的组织结构发展,而且实现在预先计算组织结构发展时考虑组织结构的实际状态。由此,冷却速度的目标值确定得更加准确且偏差更小。

14、热轧带材优选地由具有以下分析成分的钢材料制成:

15、·c(碳):0.05%至0.20%,优选0.05%至0.10%

16、·si(硅):0.01%至0.50%,优选0.05%至0.20%

17、·mn(锰):0.30%至2.20%,优选0.40%至1.80%

18、·al(铝):0.015%至0.075%,优选0.015%至0.035%

19、·n(氮):0.000%至0.050%,优选0.001%至0.025%

20、·nb(铌):0.00%至0.10%,优选0.01%至0.06%

21、·ti(钛):0.00%至0.12%,优选0.01%至0.10%

22、·v(钒):0.00%至0.10%,优选0.01%至0.06%

23、·mo(钼):0.00%至0.35%,优选0.01%至0.10%

24、·ca(钙):0.005%至0.035%,优选0.005%至0.025%

25、·其余为fe(铁)以及在制造中无法避免的杂质。

26、这种钢材由于其转变行为和基础机械性能而特别合适。

27、al/n比例在1至10之间,优选在1至8之间。这样设定的al/n比例既减少了板坯硬化时的边缘裂纹,也减小了在轧机机组中的第一成型道次中的边缘裂纹敏感度。

28、在快速冷却系统之前的最后的缩减道次之前,热轧带材的热轧带材温度优选为至少50℃、更优选为至少30℃且最大100℃,高于热轧带材的合金的ae3温度。由此确保了直到快速冷却系统开始在热轧带材中才形成铁素体,并且当热轧带材在轧机机架中成型时存在更容易变形的奥氏体。

29、此外,本发明的目的还通过根据权利要求1至9中任一项所述的方法而制造的热轧带材来实现。所完成的热轧带材具有dwb<1.5mm、优选dwb<1.2mm的热轧带材厚度dwb,以及300mpa至400mpa的拉伸强度rm和re≥340mpa的屈服极限re。本发明的目的还通过根据权利要求1至7中任一项所述的方法而制造的热轧带材来实现,其中,所述热轧带材具有dwb≤1.75mm、优选dwb<1.4mm的热轧带材厚度dwb,以及400mpa至500mpa的拉伸强度rm和re≥340mpa的屈服极限re。

本文地址:https://www.jishuxx.com/zhuanli/20240619/12265.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表