一种低成本厚壁耐腐蚀海底管线用钢板及其生产方法与流程

- 国知局

- 2024-06-20 15:38:26

本发明涉及金属材料领域,尤其涉及一种低成本厚壁耐腐蚀海底管线用钢板及其生产方法。

背景技术:

1、海底油气管道是连接海洋油气田内部设施和油气资源外输的重要方式,是开发海洋石油天然气不可缺少的关键工程之一,被称为“海洋油气田生命线”。与此同时,复杂的海底服役环境对油气输送管道用钢提出了极为严格的性能要求。尤其是深度越大,管道承受的压力越高,同时环境温度越低。因此,深海海底管线钢必须具备强大的抗压溃能力和良好的低温韧性。另外,海底油气采集后无法像陆地油气那样进行比较彻底的净化处理,因此,海底油气中普遍含有一定量的h2s等有害气体杂质,使管道长期处于酸性环境中服役。这就要求海底管线用钢还要具备优异的耐硫化氢腐蚀性能。

2、申请号为202010625580.9的专利公开了一种海底用抗硫化氢腐蚀x70级管线钢及其生产方法。其化学成分为:c:0.02%-0.03%,si:0.23%-0.26%,mn:1.10%-1.20%,p≤0.005%,s≤0.002%,ni:0.10%-0.15%,cr:0.25%-0.30%,mo:0.12%-0.16%,mg:0.004%-0.006%,nb:0.04%-0.07%,v:0.03%-0.05%,ti:0.01%-0.02%,其余为fe和不可避免的杂质元素。炼钢过程中采用mg脱氧,使钢中的夹杂物尺寸变小,提高抗硫化氢腐蚀能力。通过降低c、mn含量降低组织偏析,改善耐腐蚀性能。其中mo是贵重合金元素,其合金成本高。

3、申请号为202010103663.1的专利公开了一种15-22mm厚耐腐蚀高止裂海底管线钢x65mo及其生产方法。其化学成分为:c:0.05%-0.08%,si:0.10%-0.20%,mn:1.10%-1.30%,p≤0.015%,s≤0.002%,al≤0.040%,nb:0.035%-0.050%,ti:0.015%-0.025%,cr:0.20%-0.30%,ce:0.0010%-0.0020%,mo:0.10%-0.20%,h≤2.0ppm,o≤30ppm,n≤60ppm,其余为fe和不可避免的杂质元素。通过添加稀土元素ce改善钢的低温韧性和耐腐蚀性能。该发明产品厚度不超过22mm,承受腐蚀的整体厚度余量小。

4、申请号为202111192650.7的专利公开了耐腐蚀抗疲劳水下油气采输用管线钢及其生产方法。其化学成分为:c:0.030%-0.055%,si:0.26%-0.40%,mn:1.10%-1.18%,p≤0.010%,,s≤0.0015,nb:0.035%-0.060%,ti:0.012%-0.025%,v:0.01%-0.04%,ni:0.10%-0.19%,cu:0.16-0.25%,ni/cu≥0.7,mo:0.10%-0.19%,cr<0.25%,al:0.010%-0.025%,ca:0.0015%-0.0050%,ca/s≥1.6,n:0.0010%-0.0040%,h≤0.00015%,o≤0.0020,cepcm控制在0.130%-0.155%,其中,cepcm=c+si/30+(mn+cu+cr)

5、/20+ni/60+mo/15+v/10+5b,余量为fe及不可避免的杂质。其化学成分中含mo元素合金成本高。另外,钢板在粗轧阶段要进行喷淋冷却,在轧后还要空冷26-70秒后再进行加速水冷,生产工艺复杂繁琐,影响生产效率。

6、申请号为202010620828.2的专利公开了一种特厚壁x70级海洋抗酸管线钢及其制备方法。其化学成分为:c:0.03%-0.05%,si:0.10%-0.30%%,mn:1.0%-1.3%,p≤0.010%,s≤0.003%,cr:0.2%-0.3%,mo:0.10%-0.20%,ni:0.2%-0.4%,nb:0.04%-0.07%,v:0.03%-0.05%,ti:0.01%-0.02%,al:0.01%-0.045%,其余为fe和不可避免的杂质元素。其化学成分中含有mo元素,合金成本较高。热轧过程采用三阶段轧制,不但工艺过程复杂,而且影响生产效率。

7、综上所述,目前耐腐蚀海底管线用钢板的生产主要存在以下问题。

8、1)添加了贵重合金元素mo,合金成本高;

9、2)采用热连轧机组生产的钢板厚度不大,承受腐蚀的整体厚度余量小,影响服役使用寿命。

10、3)采用中厚板机组生产的钢板工艺复杂繁琐,影响生产效率。

技术实现思路

1、本发明的目的在于提供一种合金成本低、耐腐蚀性能优异、承受腐蚀厚度富余量大的海底管线用钢板及其生产方法

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种低成本厚壁耐腐蚀海底管线用钢板,钢中化学成分按重量百分计为:c0.025%~0.055%、si 0.10%~0.20%、mn 1.31%~1.44%、p≤0.012%、s≤0.0015%、cr 0.20%~0.35%、ni 0.15%~0.25%、nb 0.020%~0.040%、v 0.07%~0.09%、ti0.005%~0.020%、al 0.026%~0.050%、ca 0.0020%~0.0060%、n≤0.004%、h≤0.0002%、o≤0.0020%,余量为fe和不可避免杂质。

4、本发明的成分设计理由如下:

5、c:钢中最基本又最经济的强化元素。控制适当的c含量不但能够保证钢板的强度,而且能够防止钢板出现中心偏析,改善钢的耐腐蚀性能。因此,本发明控制c的范围为0.025%~0.055%。

6、si:可以通过固溶强化作用提高钢板的强度,具有提高材料的淬透性与耐蚀性的作用。在各合金元素中,si元素资源丰富,成本较为低廉。钢中加入适量的si,还能抑制渗碳体的析出,同时,si会富集于碳化物周围,阻碍碳化物的长大,促使碳化物变得细小并弥散分布于基体中,对提高强度有利。但较高含量的si使钢发生石墨化的倾向,使钢材脆化,塑性降低,韧性恶化。本发明si的含量控制在0.10%~0.20%。

7、mn:是钢中常见的强化元素,可大量固溶于fe基体中,通过固溶强化提高强度。锰能降低钢的临界冷却速度,大幅提高淬透性,同时显著降低钢的脆性转变温度,改善冲击韧性,细化钢的显微组织,是重要的强韧化元素。但是mn含量过高,容易在钢中形成偏析,对钢的塑性、韧性和耐腐蚀性能均有不利影响。综合考虑,本发明控制mn的范围为1.31%~1.44%。

8、cr、ni:都能够提高钢的淬透性,提高厚壁钢板的冷却效果,改善厚度方向的组织均匀性,弥补钢板由于低c低mn造成的强度损失。cr的合金价格不高,不但可以替代起强化作用的贵重金属元素mo从而降低合金成本,而且对提高钢的耐腐蚀性能作用显著。但是较高含量的cr会使钢的淬透性过高,形成过多的淬硬性组织。ni能够明显改善钢板的低温韧性,ni的合金价格较高,过多加入会显著提高合金成本。本发明控制cr的范围为0.20%~0.35%,ni的范围为0.15%~0.25%。

9、nb:晶粒细化元素,加热时未溶解的nb的碳、氮化物颗粒分布在奥氏体晶界上,可阻碍钢在加热时奥氏体晶粒长大;能够有效延迟变形奥氏体的再结晶,阻止奥氏体晶粒长大,细化铁素体晶粒,能提高钢的冲击韧性并降低其脆性转变温度。本发明控制nb的范围为0.020%~0.040%。

10、v:具有固溶和析出的作用。与nb复合添加后,不但能起到晶粒细化作用,而且能够在冷却过程中与c结合形成纳米级的细小析出相,这些析出相可以成为氢陷阱,显著改善耐h2s腐蚀性能。本发明控制nb的范围为0.07%~0.09%。

11、ti:是强的固n元素,含al钢中同时加入微量ti可以明显降低腐蚀速率,并且ti能够优先与钢中的n结合,减少钢中aln的数量,改善焊接性。但是当ti含量超过某一定值,tin颗粒就会粗化,造成低温韧性恶化。因此,本发明选取ti含量为0.005%~0.020%。

12、al:通常用作钢中的脱氧剂,铝含量过低则脱氧不充分,ti等易氧化元素就会形成氧化物;铝含量过高则氧化铝夹杂物增加,降低钢的洁净度。因此,本发明控制al的范围为0.026%~0.050%。

13、ca:加入ca可以使夹杂物变形球化,显著提高钢的韧性和耐腐蚀性。但是ca在钢中的溶解度不高,过多加入会使钢中的钙铝酸盐含量增加、尺寸变大,使难溶的ca变成了钢中的异质有害相。因此,本发明控制ca的范围为0.0020%~0.0060%。

14、p、s:作为杂质元素,磷和硫显著恶化钢的韧性、塑性和焊接性,所以应尽量降低钢中的含量,本发明中要求p、s含量分别控制在p≤0.012%、s≤0.0015%。

15、本发明低成本厚壁耐腐蚀海底管线用钢板的生产方法包括:冶炼、连铸、加热、轧制和加速冷却。其重要作用是在获得理想的内部质量、减少有害元素和杂质的同时有效改善钢板的组织结构和晶粒尺寸。依靠适宜的工艺来细化和控制微观组织构成,保证钢板良好的强韧性和耐腐蚀综合性能。

16、采用转炉冶炼和炉外精炼的炼钢工艺路线。其中rh纯处理时间≥25min,rh处理结束后进行ca处理和微钛处理,净循环时间≥10min,达到有效排除钢液中的气体并改变非金属夹杂物形态的效果,同时使夹杂物等杂质充分上浮,提高钢液的洁净度。连铸过程中过热度20~45℃,可以保持钢水的流动性,继续促进夹杂物的上浮,有效控制钢中夹杂物的尺寸及数量。采用动态轻压下和铸坯凝固末端电磁搅拌,控制连铸坯拉速0.6~1.1m/min,尽量保持拉速恒定,可以减轻中心偏析。通过对夹杂物和中心偏析的控制,改善板坯内部质量,提高钢的韧性和抗疲劳性能。控制各类夹杂物等级≤1.0级,连铸中心偏析按照mannesmann热酸检验标准≤2级。

17、板坯采用多阶段阶梯温度加热方式,其中,高温加热段温度1200~1240℃,均热段温度1160~1200℃,高温加热段+均热段时间不低于120min;加热工艺的设计主要为了保证mn、cr、ni、nb、v等元素的固溶,使之在后续的轧制及加速冷却中发挥作用,同时,有效控制奥氏体晶粒长大;加热时间可保证加热效果和温度均匀性。

18、钢板在中厚板轧机生产,采用粗轧和精轧两个阶段进行轧制,其中粗轧阶段最后两道次的单道次压下率≥14%,使原始奥氏体晶粒充分破碎细化。精轧阶段中间坯厚度2.8~3.5t,其中t为成品钢板厚度(t=23-41mm),精轧阶段开轧温度为830~870℃,精轧前三道次的单道次压下率≥13%,使晶粒进一步细化,精轧阶段终轧温度为770~800℃。精轧工艺的设计一方面能够保证奥氏体充分压扁变形并积累形变能,另一方面能够促进nb的细小析出相诱导析出,钉扎晶界和位错,增加形核位置,进一步细化晶粒。

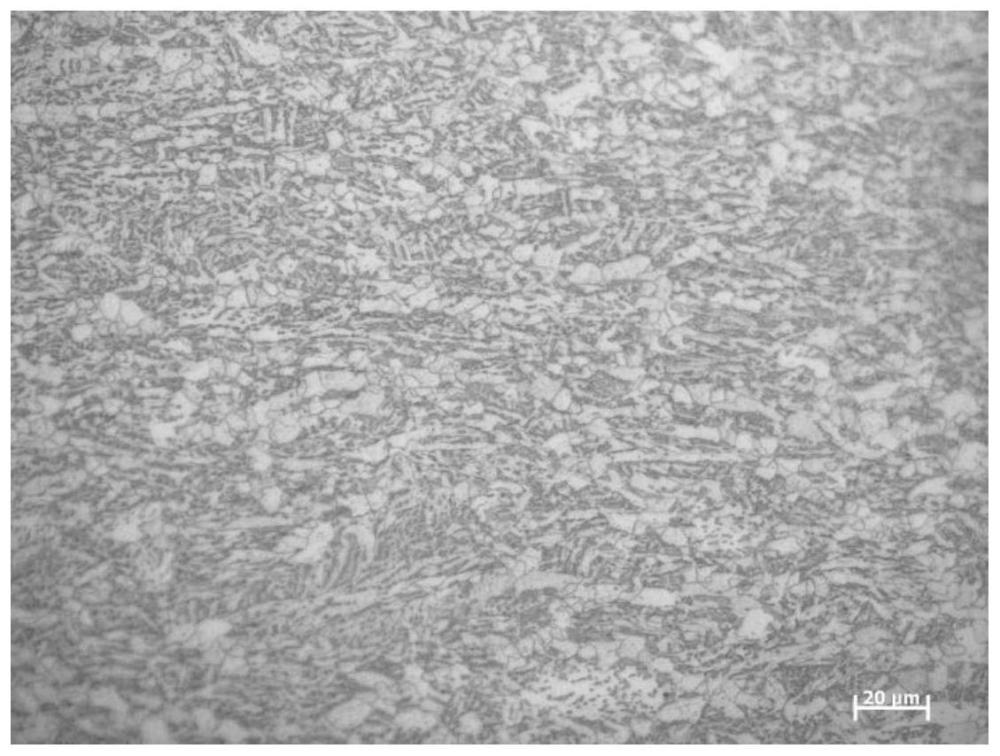

19、钢板完成轧制后进行水冷加速冷却,开冷温度750~770℃,水冷加速冷却的冷速为25~35℃/s,终冷温度380~450℃。通过水冷加速冷却,最终获得的组织控制目标为针状铁素体+多边形铁素体,并获得弥散分布的含v析出相。其中,针状铁素体的体积分数在50%~70%,平均晶粒尺寸≤8μm。最终组织中的多边形铁素体作为“软相”能够起到良好的协调应变作用,提高钢的塑性和韧性。而针状铁素体板条的无规则交错分布,不但可以提高钢板的强度,而且能够对氢致裂纹和韧性断裂产生的裂纹起到阻碍作用,使裂纹频繁发生转折,消耗裂纹扩展能量,大幅降低裂纹扩展能力。弥散分布的含v析出相不但能够起到强化作用,而且能够作为氢陷阱,将渗透到钢中的氢原子捕获吸收,有效阻碍氢原子的聚集和氢致裂纹的产生。通过针状铁素体组织和含v析出相的双重作用,使钢板的耐h2s腐蚀性能得到提高。

20、本发明钢板屈服强度450~520mpa,抗拉强度560~640mpa。钢板-30℃冲击功≥400j,-15℃dwtt平均值≥85%,-10℃ctod≥1.0mm。成品钢板厚度为23~41mm。钢板组织为针状铁素体+多边形铁素体,并获得弥散分布的含v析出相,其中,针状铁素体的体积分数在50%~70%,平均晶粒尺寸≤8μm。

21、与现有技术相比,本发明的有益效果是:

22、1)本发明采用c、mn、cr等廉价元素配以适量的nb、v和ni元素,通过各元素之间的相互作用,并配之以合适的加热、轧制及冷却工艺,最终得到针状铁素体+多边形铁素体的组织类型。与现有技术相比,本发明的合金元素总含量不超过2.5%,不但合金添加量少,合金成本低,生产工艺及流程简单,而且生产出的钢板具有良好的强韧性匹配和优异的耐腐蚀性能。

23、2)钢板具有优良的综合力学性能,屈服强度450~520mpa,抗拉强度560~640mpa,强度达到x65级别。钢板-30℃冲击功≥400j,-15℃dwtt平均值≥85%,-10℃ctod≥1.0mm,抗hic性能满足按nace tm 0284标准a溶液腐蚀96小时后试样clr≤5%、ctr≤2%、csr≤1%,抗sscc性能满足100%实际屈服强度的应力加载条件下、按nace tm 0177标准经720小时a溶液浸泡后无裂纹出现。各项性能满足制造x65级别耐腐蚀海底管线用钢的技术要求。

本文地址:https://www.jishuxx.com/zhuanli/20240619/12307.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表