一种低成本超高强特厚水电用钢及其生产方法与流程

- 国知局

- 2024-06-20 15:38:27

本发明涉及金属材料领域,尤其涉及一种低成本超高强特厚水电用钢及其生产方法。

背景技术:

1、目前对于1000mpa级水电钢的生产,普遍采用较高的合金成分设计,并结合离线调质(淬火+高温回火)热处理的方式,然而这种生产方式不仅成本高,而且工序复杂,生产周期长。如何既能节约生产成本、又能获得性能优异的钢板,成为本领域从业者不得不关注的一个重要难题。

2、现有关于此强度级别钢的发明专利多采用较高的合金成分设计,以及离线调质热处理工艺,不仅生产成本高,而且生产周期较长。

3、例1:发明专利申请cn 108504960 a公开了“一种大型水电工程用1000mpa级低裂纹水电钢板及其生产方法”,所发明钢中添加了1.0~2.0%的ni,0.4~0.7%的mo,生产工艺则采用控轧控冷+离线调质热处理的方式,不仅合金成本高,而且生产周期长。

4、例2:发明专利申请cn 113652607 a公开了“一种1000mpa级调质型水电用钢板及其生产方法”,所发明钢中添加了1.0~1.7%的ni,0.4~0.6%的mo,生产工艺采用两阶段控轧+离线调质热处理的方式,合金成本高,生产周期长。

5、例3:发明专利申请cn 108359879 a公开了“一种不大于60mm厚1000mpa级水电用钢板的dq-t方法”,钢中添加了0.9~2.6%的ni,0.3~0.65%的mo,合金成本较高。

技术实现思路

1、本发明提供了一种低成本超高强特厚水电用钢及其生产方法,生产的钢板厚度为60~130mm,抗拉强度达1000mpa级,不仅生产成本较低,生产周期短,而且钢板性能优良、稳定,具有良好的低温韧性,抗层状撕裂性能和冷弯性能,可以满足大型水电工程对超高强特厚板的使用要求。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种低成本超高强特厚水电用钢,钢中化学成分按重量百分计为:c 0.09%~0.14%、si 0.2%~0.45%、mn 2.1%~2.9%、p≤0.010%、s≤0.005%、cr 0.51%~0.85%;v 0.075%~0.15%、n 0.028%~0.055%、且2<v/n<3;re 0.01%~0.04%、[o]≤10ppm,余量为fe和不可避免的杂质。

4、水电用钢钢板厚度为60~130mm。

5、采用上述成分设计理由如下:

6、c:碳是钢中最基本的强化元素,此外在本发明中还可以与cr、v形成细小的碳化物,钉扎晶界,细化晶粒,从而提高钢板的塑韧性。如果碳含量过低,钢板的强度无法保证,过高,将促进马氏体的生成,影响本发明要得到的一定量贝氏体以及残余奥氏体的存在,因此本发明c含量设计为0.09~0.14%。

7、si:在本发明中,si主要用来脱氧,配合冶炼工艺降低钢中[o]≤10ppm,避免[o]对mn作用的影响。si含量过高,会降低钢的塑韧性,因此本发明钢中si含量设计为0.2~0.45%。

8、mn:锰在本发明中作为合金元素加入,用于降低钢的马氏体转变温度和相变速度,提高钢的淬透性,促进贝氏体和马氏体混合组织的形成,同时增加钢中残留奥氏体的含量;另外锰可以通过降低相变温度,细化马氏体和贝氏体基体组织,并使较多的析出物在较低的温度下析出,细化析出物尺寸,充分发挥沉淀强化的作用来提高钢板的强度。因此设计mn含量为2.1~2.9%。

9、p、s:均为有害元素,p会引起钢的冷脆,s会造成钢的热脆,二者对钢板的各项性能均有明显的不利影响,因此含量越低越好,但考虑到生产成本,根据需要,本发明控制钢中的p≤0.010%、s≤0.005%。

10、cr:铬可以大幅度提高钢板的淬透性,在本发明钢中,通过与mn的配合使用,有效保证本发明钢板在轧制后的快速冷却中沿厚度截面形成均匀一致的组织,从而改善钢板性能的均匀性,提高钢板工程应用安全性。铬作为本发明钢中重要的合金元素,还用于提高板条马氏体和贝氏体间的位向差,提高裂纹扩展阻力,改善板条组织的塑韧性;同时在冷却过程中细化板条结构,并形成细小稳定的铬化物,从而保证钢板具有超高的强度。此外,由于本发明钢中添加了较高含量的v,铬通过提高v化物的热力学稳定性,可以抑制v化物的聚集粗化。铬含量过高,将促进马氏体的形成,提高钢板的韧脆转变温度,且不利于焊接性能。因此,本发明钢中cr含量设计为0.51~0.85%。

11、v:在本发明钢中v通过轧制时的形变诱导析出,在高氮条件下,形成富氮的细小的vn、v(c n),钉扎晶界,抑制奥氏体晶粒长大,细化晶粒;在冷却过程中,析出大量vc、vn、v(cn),弥散分布在组织中,起到强烈的沉淀强化作用。此外,本发明通过控制2<v/n<3,在保证v、n的有效利用外,可以大幅度提高钢板的强韧性。本发明设计v含量为0.075~0.15%。

12、n:与v形成vn、v(c n),轧制时钉扎晶界,抑制奥氏体晶粒长大,细化晶粒,冷却时,起沉淀强化作用。此外,在本发明钢中纳米级氮化物沿晶界的大量析出,在强化晶界能的同时,还可以抑制残余奥氏体的分解,使钢板在回火后依然具有适量的残余奥氏体,从而使钢板在高强度的同时,具有良好的低温韧性。因此,本发明设计n含量为0.028~0.055%。

13、re:本发明钢中通过添加适量的re,主要起以下作用:1)细化钢液凝固组织,改善铸态性能;2)降低本发明钢中因较多mn引起的成分偏析,改善铸态组织的均匀性。3)降低c和n的活度,增加c和n的溶解度,减少其脱溶扩散到晶体缺陷或内应力集中区域中,从而减少位错钉扎的间隙原子数目,提高钢的韧性与塑性。根据需要,本发明钢中设计加入re含量为0.01~0.04%。

14、[o]:为避免[o]对mn的不利影响以及产生过多氧化物夹杂,所以本发明钢中控制[o]≤10ppm。

15、一种低成本超高强特厚水电用钢的生产方法,钢板的制造工艺为:冶炼—连铸—加热—控轧控冷—超声波探伤—性能检验,具体包括如下方法:

16、本发明钢采用转炉+炉外精炼的方式冶炼,为有效控制钢中[o]含量,炉外精炼进行真空脱气处理,循环脱气时间22~27min,开浇前静置时间10~17min,以控制[o]≤10ppm。

17、浇铸时,控制中间包过热度14~22℃,在保证钢液流动性的同时,较低的过热度有助于减轻铸坯中偏析。连铸时,在铸坯未凝固率42%~47%段投入电磁搅拌,并在连铸末端采用重压下,电磁搅拌电流控制在420~450a,频率为3~5hz,重压下量为12~20mm,并控制拉坯速度为0.5~0.8m/min;通过合适的电磁搅拌和重压下工艺,可以抑制柱状晶的生长,扩大中心等轴晶区,得到均匀致密的等轴晶组织,有效降低较高mn含量带来的成分偏析,控制中心偏析和中心疏松不大于1.0级。

18、为保证足够的压下量,提高轧制渗透,连铸坯优选厚度为250~400mm。

19、连铸坯加热速率为5~9min/cm,保温温度为1220~1260℃,保温时间为2.5-4h。

20、轧制开轧温度为1150~1190℃,单道次压下率>10%,终轧温度为920~960℃,轧制成品钢板厚度为60~130mm;在高温区的大压下率轧制,有利于提高轧制渗透,促进铸坯全厚度截面形变奥氏体的充分再结晶,提高晶粒大小均匀性。

21、轧后直接水冷,冷却速度16~23℃/s,终冷温度为370~440℃,然后空冷至室温。

22、轧后快冷,保证在获得板条马氏体、板条贝氏体和少量残余奥氏体的同时,细化组织。终冷温度的控制,用于调整马氏体和贝氏体板条亚结构,稳定残余奥氏体组织,改善钢板的塑韧性,同时降低钢板冷却中的组织应力。

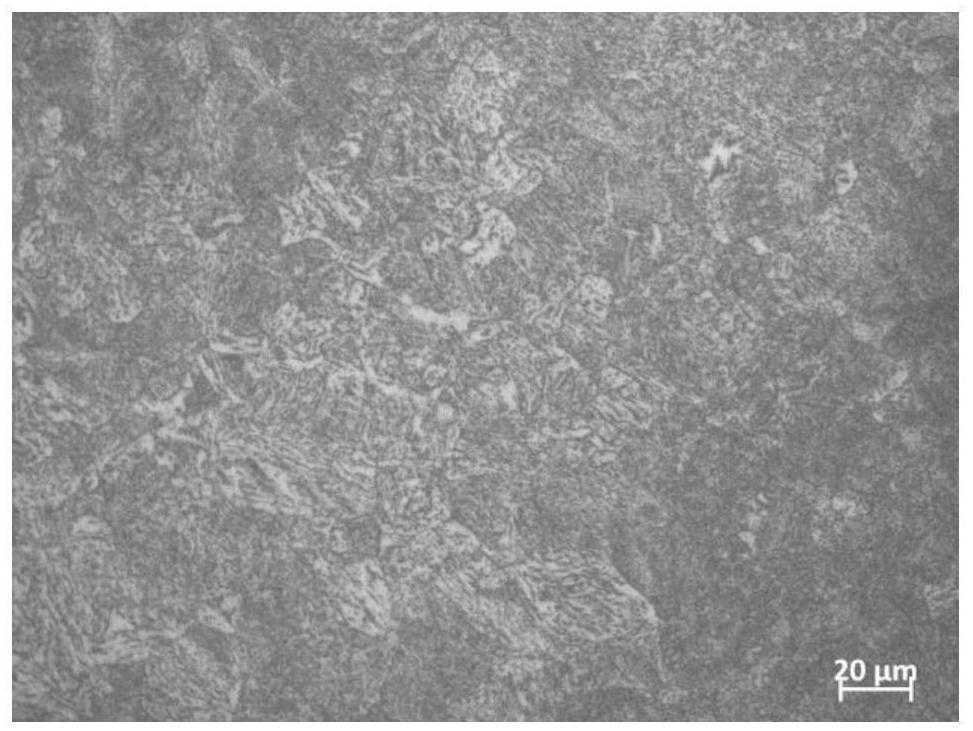

23、最终获得组织为:板条马氏体23%~37%,板条贝氏体62%~76%,残余奥氏体0.7%~1.4%。

24、本发明的钢板室温拉伸抗拉强度≥1000mpa,屈服强度≥900mpa,断后伸长率≥15%;-40℃冲击吸收能量>100j;z向拉伸>50%;180°冷弯合格。

25、与现有技术相比,本发明的有益效果是:

26、1、本发明钢采用低碳、mn+cr+v+n+re低合金化成分设计,不添加贵金属ni、mo、nb等元素,实现了一种低成本、超高强特厚水电用钢合金成分设计。

27、2、无需离线调质热处理,通过在线控冷工艺,在保证钢板性能的同时,大大缩短了工艺流程,缩短生产周期,并降低了热处理成本,减少了能源消耗。

28、3、本发明通过化学成分和工艺的创新设计,实现了特厚、超高强水电用钢的高效率,稳定化生产,而且获得的钢板具有均匀、良好的力学性能。

29、4、本发明获得了一种60mm~130mm厚超高强特厚水电用钢,钢板室温拉伸抗拉强度≥1000mpa,屈服强度≥900mpa,断后伸长率≥15%;-40℃冲击吸收能量>100j;z向>50%;180°冷弯合格。

本文地址:https://www.jishuxx.com/zhuanli/20240619/12308.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。