含大尺寸共晶相γ+γ'高温合金铸锭及其组炉均质化处理方法与流程

- 国知局

- 2024-06-20 15:39:40

本发明涉及高合金化高温合金热加工领域,具体公开了一种含大尺寸共晶相γ+γ'高温合金铸锭及其组炉均质化处理方法。

背景技术:

1、含大尺寸共晶相γ+γ'的高温合金是一种具有优异高温强度、抗疲劳性能和抗腐蚀性能的高性能材料,广泛应用于航空、航天、核能等领域的关键部件。随着航空航天技术的不断发展,对这类高温合金的性能要求也越来越高,特别是大尺寸零件在实际应用中的需求日益增加。然而随着铸锭尺寸的增加,合金内部的元素偏析愈发严重,造成力学性能下降,腐蚀敏感性和变形难度增加。为解决含大尺寸共晶相γ+γ'高温合金在凝固过程中带来的偏析问题,需对合金进行均质化处理,但由于研究与生产经验不足,这类合金均质化时存在着一些问题,包括:1)大多选择同一牌号的合金进行同炉退火,不同牌号则分批进行,严重制约着生产进度;2)当不同合金组炉均质化时,无法建立合金在低温与高温下保温时长的相互关系,使得个别合金保温时长大幅延长,造成极大的能源浪费。

2、因此,研究含大尺寸共晶相γ+γ'高温合金铸锭组炉均质化处理或均质化工艺,对均质化处理经济性与可靠性的提升,乃至高温合金构件质量的提高具有重要的理论与工程指导意义。

3、目前市场上针对组炉均质化的研究还存在着一定的空白期,更多的是关于单一牌号的均质化,例如申请号为201610459197.4的一种u720li高温合金的均匀化工艺,首先将u720li合金铸锭随炉升温至1080~1120 ℃,并保温20h或更长时间以溶解低熔点ni5zr相;然后将炉温升高至1160~1180℃,并保温3h或更长时间以溶解合金中残留的微量m3b2硼化物;再将炉温升高至1200~1220℃,并保温30h或更长时间以溶解残留的(γ+γ′)共晶并消除元素偏析;最后将处理后的铸锭以适当速度冷却到室温,该发明采用低温预处理加高温扩散的三步均质化处理步骤,有效解决u720li合金铸锭“过烧”、元素偏析以及铸态枝晶残留等问题,有效消除了u720li合金铸锭的元素偏析并提高了热加工塑性。申请号为201910722351.6的一种高钨高钴的镍合金铸锭均匀化工艺,其主要技术要点包括:将高钨高钴的镍合金铸锭装入热处理炉,装炉温度≤600℃;加热升温至1150~1250℃,控制升温速度10~80 ℃/h;在1150~1250℃保温≥24h;将热处理后的铸锭随炉冷却到700℃以下,再空冷到室温,通过该工艺处理的高钨高钴的镍合金铸锭,消除了成分偏析,使得组织均匀,并改善了加工塑性。

4、因此,现有技术存在与大尺寸共晶相γ+γ'高温合金铸锭组炉均质化处理相关的需求。

技术实现思路

1、有鉴于此,本发明提供一种含大尺寸共晶相γ+γ'高温合金铸锭组炉均质化处理方法。通过本发明所述的方法可更快速的消除偏析,减少均质化时间,实现降本增效。这对国内从事高温合金退火处理的企业、钢厂以及高校都具有十分重要的指导意义,将会产生重大的经济价值。

2、具体地,根据本发明的一个方面,提供一种含大尺寸共晶相γ+γ'高温合金铸锭,其包括以下质量百分比的组分:c≤0.1%、cr:16.5%~19.5%、co:13.5%~16.0%、w:1.0%~2.0%、mo:2.5%~3.5%、al:2.0%~3.0%、fe≤1.0%、b:0.01%~0.03%、zr≤0.06%、si≤0.15%、mn≤0.15%、cu≤0.1%、ti:4.5%~5.5%,其余为ni和不可避免的杂质。

3、根据本发明的另一个方面,提供一种含大尺寸共晶相γ+γ'高温合金铸锭,其包括以下质量百分比的组分:c:0.01%~0.02%、cr:15.5%~16.5%、co:14.0%~15.5%、w:1.0%~1.5%、mo:2.75%~3.25%、al:2.25%~2.75%、fe≤0.5%、b:0.01%~0.02%、zr:0.025%~0.05%、si≤0.2%、mn≤0.15%、cu≤0.1%、ti:4.75%~5.25%,其余为ni和不可避免的杂质。

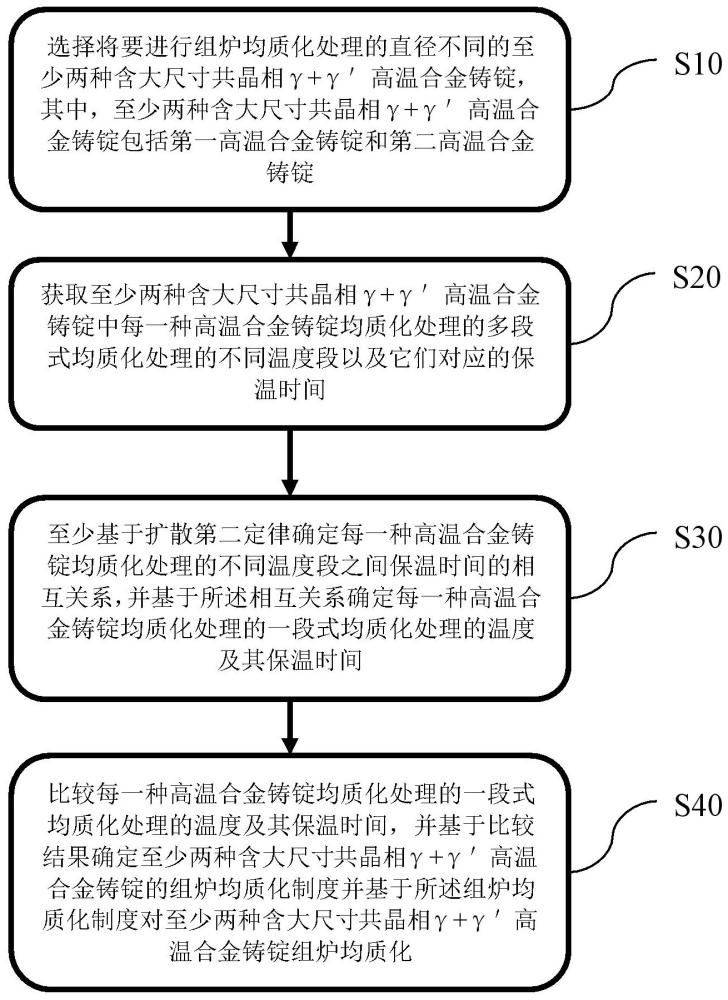

4、根据本发明的再一个方面,提供一种含大尺寸共晶相γ+γ'高温合金铸锭组炉均质化处理方法,其包括以下步骤:s10. 选择将要进行组炉均质化处理的直径不同的至少两种含大尺寸共晶相γ+γ'高温合金铸锭,其中,所述至少两种含大尺寸共晶相γ+γ'高温合金铸锭包括第一高温合金铸锭和第二高温合金铸锭,所述第一高温合金铸锭和所述第二高温合金铸锭分别为如前所述的含大尺寸共晶相γ+γ'高温合金铸锭;s20. 获取至少两种含大尺寸共晶相γ+γ'高温合金铸锭中每一种高温合金铸锭均质化处理的多段式均质化处理的不同温度段以及它们对应的保温时间;s30. 至少基于扩散第二定律确定每一种高温合金铸锭均质化处理的不同温度段之间保温时间的相互关系,并基于所述相互关系确定每一种高温合金铸锭均质化处理的一段式均质化处理的温度及其保温时间;以及s40.比较每一种高温合金铸锭均质化处理的一段式均质化处理的温度及其保温时间,并基于比较结果确定至少两种含大尺寸共晶相γ+γ'高温合金铸锭的组炉均质化制度并基于所述组炉均质化制度对至少两种含大尺寸共晶相γ+γ'高温合金铸锭组炉均质化。

5、在本发明的实施例中,在步骤s30中,基于每一种高温合金铸锭均质化处理的多段式均质化处理的不同温度段以及它们对应的保温时间以及以下公式(1)和公式(2)确定每一种高温合金铸锭均质化处理的不同温度段之间保温时间的相互关系:

6、公式(1)

7、公式(2)

8、其中,公式(1)中,x为高温合金铸锭内偏析元素的扩散距离,c为常数,d为与该偏析元素对应的扩散系数,t为扩散时间;公式(2)中,d0为与温度无关的常数,q为扩散激活能,r为气体常数,t为绝对温度。

9、在本发明的实施例中,步骤s30中,基于扩散第二定律确定每一种高温合金铸锭均质化处理的不同温度段之间保温时间的相互关系包括:基于扩散第二定律确定每一种高温合金铸锭均质化处理过程中的高温段和低温段之间保温时间的相互关系。

10、在本发明的实施例中,同一种高温合金铸锭中,偏析元素在所述高温段和所述低温段的扩散距离相同。

11、在本发明的实施例中,步骤s30中,根据公式(1)得到以下公式(3),并且进一步基于公式(3)确定每一种高温合金铸锭均质化处理的不同温度段之间保温时间的相互关系:

12、d1t1=d2t2公式(3)

13、其中,d1、t1为t1温度下扩散距离为x1时的扩散系数和扩散时间,d2、t2为t2温度下扩散距离为x2时的扩散系数和扩散时间。

14、在本发明的实施例中,步骤s20包括:获取每一种高温合金铸锭的二次枝晶臂间距,并基于每一种高温合金铸锭的二次枝晶臂间距确定每一种高温合金铸锭均质化处理的多段式均质化处理的不同温度段以及它们对应的保温时间。

15、在本发明的实施例中,步骤s20进一步包括:基于每一种高温合金铸锭中各析出相的初熔温度的最大值确定每一种高温合金铸锭的均质化温度上限。

16、在本发明的实施例中,所述第二高温合金铸锭的直径大于所述第一高温合金铸锭的直径,并且步骤s40中,至少基于所述第二高温合金铸锭均质化处理的一段式均质化处理的保温时间确定所述组炉均质化制度。

17、本发明能够实现不同直径的含大尺寸共晶相γ+γ'高温合金铸锭组炉均质化处理,提升了均质化处理经济性与可靠性,避免能源浪费。

本文地址:https://www.jishuxx.com/zhuanli/20240619/12358.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表