一种含可逆键的低生热超高力学性能的胎面橡胶复合材料及其制备方法和所得产品与流程

- 国知局

- 2024-06-20 10:34:20

本发明属于材料,特别涉及一种含可逆键的低生热超高力学性能的胎面橡胶复合材料及其制备方法和所得产品。

背景技术:

1、随着经济的不断发展,私家车的数量持续增加,对作为配套设备轮胎的需求也不断提高。尤其是近些年来随着新能源充电技术的发展,新能源电动车逐渐普及,已经成为了一种不能忽视的车型。但是,与传统的燃油车相比,新能源电动车虽然具有绿色无污染、充电费用低等优点,但也存在重量大、续航里程有限等缺点。尤其是新能源电动车重量较大,对轮胎的负载、生热及耐磨等性能提出了更为苛刻的要求。因此需要开发新型的橡胶材料来满足不断变化的市场需求。

2、轮胎使用的橡胶包括天然橡胶、丁苯橡胶和顺丁橡胶等,它们各自具有自身的特点。例如,天然橡胶具有自补强的特点,在大变形时拉伸强度和撕裂强度都很高,耐疲劳性能也好,但耐热性和耐磨性一般。丁苯橡胶的干湿地抓着力较好,但其回弹性较差,动态生热较高。尤其是新能源电动车重量较大,也会加剧生热效果,对轮胎胎面的力学性能也有更高的要求。为了兼顾胎面橡胶组合物的力学强度、滞后生热、抗湿滑性和耐磨性等特点,往往采用多种橡胶并用的方法。橡胶并用可以在一定程度兼顾上述性能,但其效果有限。因此有必要在橡胶体系中引入新组分,以进一步提高轮胎的力学性能和回弹性,减少滞后生热。

技术实现思路

1、为了克服现有技术的不足,本发明提供了一种含可逆键的低生热超高力学性能的胎面橡胶复合材料及其制备方法和所得产品,所得复合材料具有生热低、回弹性好、力学性能十分优异的特点。

2、为实现上述目的,本发明提供了一种含可逆键的低生热超高力学性能的胎面橡胶复合材料,按重量份计,包括天然橡胶nr 30-60份;溶聚丁苯橡胶ssbr 40-70份;以及轮胎性能功能性组分6-28份;

3、其中,轮胎性能功能性组分由乙烯基酸酐化合物2-10份、2-氨基嘧啶类化合物2-10份、氯化锌2-8份组成。

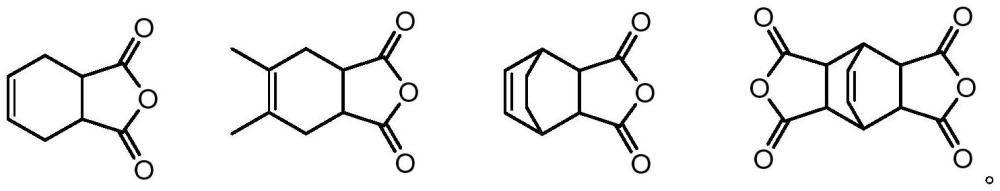

4、作为优选,所述乙烯基酸酐化合物为以下化合物之一:

5、

6、作为优选,所述2-氨基嘧啶类化合物为以下化合物之一:

7、

8、作为优选,所述溶聚丁苯橡胶ssbr的苯乙烯含量为21%-40%。

9、作为优选,所述溶聚丁苯橡胶ssbr选自商品名为sol 5251h、sol 5360h、sol6431h中任一种的溶聚丁苯橡胶ssbr。

10、作为优选,按重量计,所述胎面橡胶复合材料还包括硅烷偶联剂10-25份、防老剂1-3份、交联剂2-5份、促进剂1-3份、软化剂5-15份、氧化锌2-3份、硬脂酸2-3份、填料75-100份。

11、作为优选,当溶聚丁苯橡胶ssbr为商品名为sol 6431h的溶聚丁苯橡胶ssbr时,所述胎面橡胶复合材料无需添加软化剂。

12、作为优选,所述硅烷偶联剂为kh550、kh570、kh580、si-69中的至少一种;

13、所述防老剂为胺类防老剂,选自防老剂rd、dd、aw、4010、4010na、4020、dnp、h中的至少一种;

14、所述交联剂为硫磺;

15、所述促进剂为促进剂m、dm、cz、dz中的至少一种;

16、所述软化剂为环烷油、重质环烷油、环保芳烃油中的至少一种;

17、所述填料为无机填料,选自炭黑、白炭黑、纳米碳酸钙、纳米氢氧化镁中的至少一种。

18、本发明还提供了一种根据上述任一项技术方案所述的胎面橡胶复合材料的制备方法,包括以下步骤:

19、将天然橡胶nr、溶聚丁苯橡胶ssbr、乙烯基酸酐化合物、2-氨基嘧啶类化合物、氯化锌、硅烷偶联剂、防老剂、软化剂、氧化锌、硬脂酸、填料在密炼机中进行密炼,排胶温度范围为130℃-145℃;

20、将上述所得混合体系、交联剂、促进剂在密炼机中进行密炼,排胶温度范围为100℃-110℃;

21、对上述进一步所得混合体系进行硫化,得到胶料。

22、作为优选,硫化温度为150-161℃,硫化时间为30-60分钟,平板硫化机总压力为150n,最大液压力为12mpa。

23、作为优选,所得胶料的拉伸强度35.3-37.6mpa、断裂伸长率654-734%、回弹性42-48%、压缩疲劳试验温升5.1-6.4℃、压缩疲劳试验永久变形0.9-1.0%。

24、本发明还提供了一种轮胎,采用根据上述任一项技术方案所述的含可逆键的低生热超高力学性能的胎面橡胶复合材料制备得到。

25、本发明的有益效果:

26、本发明提供了一种含可逆键的低生热超高力学性能的胎面橡胶复合材料,其选择乙烯基酸酐化合物、2-氨基嘧啶类化合物和氯化锌作为新型添加剂,乙烯基酸酐化合物可以参与硫化过程,进入橡胶化合物的交联网络,并且能够与2-氨基嘧啶类化合物和氯化锌之间形成氢键和可逆化学键,以使橡胶复合材料具有生热低、力学性能优异、回弹性好的特点。

技术特征:1.一种含可逆键的低生热超高力学性能的胎面橡胶复合材料,其特征在于,按重量份计,包括天然橡胶nr 30-60份;溶聚丁苯橡胶ssbr 40-70份;以及轮胎性能功能性组分6-28份;

2.根据权利要求1所述的胎面橡胶复合材料,其特征在于,所述乙烯基酸酐化合物为以下化合物之一:

3.根据权利要求1所述的胎面橡胶复合材料,其特征在于,所述2-氨基嘧啶类化合物为以下化合物之一:

4.根据权利要求1所述的胎面橡胶复合材料,其特征在于,所述溶聚丁苯橡胶ssbr的苯乙烯含量为21%-40%。

5.根据权利要求4所述的胎面橡胶复合材料,其特征在于,所述溶聚丁苯橡胶ssbr选自商品名为sol 5251h、sol 5360h、sol 6431h中任一种的溶聚丁苯橡胶ssbr。

6.根据权利要求1-5任一项所述的胎面橡胶复合材料,其特征在于,按重量计,所述胎面橡胶复合材料还包括硅烷偶联剂10-25份、防老剂1-3份、交联剂2-5份、促进剂1-3份、软化剂5-15份、氧化锌2-3份、硬脂酸2-3份、填料75-100份。

7.根据权利要求6所述的胎面橡胶复合材料,其特征在于,当溶聚丁苯橡胶ssbr为商品名为sol 6431h的溶聚丁苯橡胶ssbr时,所述胎面橡胶复合材料无需添加软化剂。

8.根据权利要求6所述的胎面橡胶复合材料,其特征在于,所述硅烷偶联剂为kh550、kh570、kh580、si-69中的至少一种;

9.一种根据权利要求1-8任一项所述的胎面橡胶复合材料的制备方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的制备方法,其特征在于,硫化温度为150-161℃,硫化时间为30-60分钟,平板硫化机总压力为150n,最大液压力为12mpa。

11.根据权利要求9所述的制备方法,其特征在于,所得胶料的拉伸强度35.3-37.6mpa、断裂伸长率654-734%、回弹性42-48%、压缩疲劳试验温升5.1-6.4℃、压缩疲劳试验永久变形0.9-1.0%。

12.轮胎,其特征在于,采用根据权利要求1-9任一项所述的含可逆键的低生热超高力学性能的胎面橡胶复合材料制备得到。

技术总结本发明提供了一种含可逆键的低生热超高力学性能的胎面橡胶复合材料及其制备方法和所得产品,属于材料技术领域。该胎面橡胶复合材料按重量份计,包括天然橡胶NR 30‑60份;溶聚丁苯橡胶SSBR 40‑70份;以及轮胎性能功能性组分6‑28份;其中,轮胎性能功能性组分由乙烯基酸酐化合物2‑10份、2‑氨基嘧啶类化合物2‑10份、氯化锌2‑8份组成。本发明提供的胎面橡胶复合材料中乙烯基酸酐化合物可以参与硫化过程,并与2‑氨基嘧啶类化合物和氯化锌之间形成氢键和可逆化学键,使橡胶复合材料具有生热低、回弹性好、力学性能十分优异的特点。技术研发人员:商枝坤,张军华,黄义钢,王君,王子琪,苏明,张静受保护的技术使用者:双星集团有限责任公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/192.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。