一种用于制备连接端子外壳的阻燃材料及其制备方法与流程

- 国知局

- 2024-06-20 10:34:13

本技术涉及高分子材料,尤其是涉及一种用于制备连接端子外壳的阻燃材料及其制备方法。

背景技术:

1、在电子设备中,连接端子作为外部电源与电路板之间的关键接口,其性能的稳定性和安全性至关重要。目前,市场上对连接端子的材料提出了更高的要求,特别是在阻燃、耐高温和导热性方面。由于外部电源与连接端子在插接不稳或高潮湿环境下容易产生电火花,一旦引燃电路板,后果不堪设想。同时,在高温环境下,连接端子的导热性能不佳,易导致热量积聚,进而引发变形,影响其正常使用。因此,开发一种既具备阻燃性能,又能耐高温、导热性良好的连接端子材料成为当前亟待解决的问题。这种材料不仅需要能够有效隔离电火花,防止电路板被引燃,还需在高温环境下保持稳定的物理和化学性质,确保连接端子的正常使用。

技术实现思路

1、为了解决上述至少一种技术问题,开发一种阻燃性能佳、耐温性较高以及导热性较佳的阻燃材料,本技术提供一种用于制备连接端子外壳的阻燃材料及其制备方法。

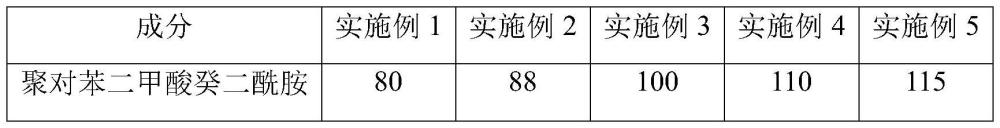

2、一方面,本技术提供一种用于制备连接端子外壳的阻燃材料,所述阻燃材料按重量份包括如下成分:聚对苯二甲酸癸二酰胺80-115份、双层核壳纳米阻燃剂5-10份、玄武岩纤维10-15份、抗氧剂1-2份、润滑分散剂1-3份、氧化铝30-48份、偶联剂5-10份、凹凸棒土5-10份;

3、所述双层核壳纳米阻燃剂的制备方法为如下:

4、a1、将沸石咪唑骨架-8与水按重量比1:(8-10)混合均匀,形成悬浮液,并将悬浮液与柠檬酸按重量比为1:(5-8)混合,超声搅拌、洗涤、干燥,制得沸石咪唑骨架-8与柠檬酸的复合物;

5、a2、将氨端聚二甲基硅氧烷和水按重量比(9-11):1混合,并在50-60℃下加热搅拌,制得混料,对混料进行干燥,并将干燥后的混料与甲醇按重量比1:(7-9)混合,制得氨端聚二甲基硅氧烷溶液;

6、a3、将步骤a1制得的沸石咪唑骨架-8与柠檬酸的复合物、和甲醇按重量比1:(140-150)混合,超声分散,制得沸石咪唑骨架-8与柠檬酸的复合物溶液;

7、a4、将沸石咪唑骨架-8与柠檬酸的复合物溶液与氨端聚二甲基硅氧烷溶液按重量比1:(1-2)混合,搅拌1-1.5d,洗涤,干燥,制得双层核壳纳米阻燃剂。

8、通过采用上述技术方案,本技术提供了一种用于制备连接端子外壳的阻燃材料,该阻燃材料具有优异的阻燃性能、耐温性和导热性,能够有效解决外部电源与连接端子在不稳定插接时产生电火花引燃电路板的问题,同时能够在高温环境下保持稳定性,防止连接端子变形,确保连接端子的正常使用。本技术提供的阻燃材料的主要成分包括聚对苯二甲酸癸二酰胺、双层核壳纳米阻燃剂、玄武岩纤维、抗氧剂、润滑分散剂、氧化铝、偶联剂和凹凸棒土。其中,双层核壳纳米阻燃剂结合了沸石咪唑骨架-8、柠檬酸、氨端聚二甲基硅氧烷等材料,形成具有双层核壳结构的纳米阻燃剂。这种结构使得阻燃剂能够在材料燃烧时形成致密的保护层,隔绝氧气与材料的接触,从而有效地抑制火焰的蔓延。并且,本技术在制备阻燃材料时还添加有凹凸棒土,凹凸棒土作为一种无机纳米材料,具有独特的孔隙结构和高比表面积,这使得它能够作为一种优良的载体或分散剂。在阻燃材料的制备过程中,凹凸棒土可以作为纳米粒子的支撑或分散基质,帮助双层核壳纳米阻燃剂更均匀地分散在基体材料中。同时,双层核壳纳米阻燃剂由于其特殊的双层结构和纳米尺寸效应,具有优异的阻燃性能和热稳定性。这种阻燃剂能够与凹凸棒土形成紧密的结合,进一步增强阻燃效果。当材料受热时,双层核壳纳米阻燃剂能够迅速响应,与凹凸棒土共同形成一道有效的热隔离屏障,阻止热量向材料内部传导,从而提高材料的热变形温度。此外,凹凸棒土本身具有较高的导热系数,能够作为导热通道,在材料内部形成有效的导热网络。双层核壳纳米阻燃剂由于其纳米尺寸效应和高的比表面积,能够增强与基体材料的界面相互作用,减少界面热阻,提高热量在材料中的传递效率。热变形温度的提高主要依赖于凹凸棒土和双层核壳纳米阻燃剂的热稳定性。因此,凹凸棒土和双层核壳纳米阻燃剂的复配使用进一步提高了阻燃材料的耐温性能以及导热性。聚对苯二甲酸癸二酰胺(pa10t)作为基体材料,具有优异的机械性能和加工性能。其高分子链结构使得材料具有较高的强度和韧性,能够承受外部应力的作用。同时,pa10t具有良好的热稳定性,能够在高温下保持稳定的性能。在加工过程中,pa10t的熔融流动性适中,易于成型和加工,满足制备连接端子外壳的需求。聚对苯二甲酸癸二酰胺作为基体材料,具有良好的机械性能和加工性能;玄武岩纤维、氧化铝的加入,提高了材料的耐高温性能和导热性能;抗氧剂和润滑分散剂的添加,则有助于提升材料的稳定性和加工性能。此外,该阻燃材料的制备方法简单可行,原料易得,适合大规模工业化生产。综上所述,本技术提供的阻燃材料及其制备方法,为电子设备的安全性和稳定性提供了有力保障,具有重要的实际应用价值。

9、可选的,所述阻燃材料按重量份包括如下成分:聚对苯二甲酸癸二酰胺100-115份、双层核壳纳米阻燃剂8-10份、玄武岩纤维13-15份、抗氧剂1.5-2份、润滑分散剂2-3份、氧化铝42-48份、偶联剂8-10份、凹凸棒土8-10份。

10、可选的,所述双层核壳纳米阻燃剂和所述凹凸棒土的重量比为1:(0.8-1.2)。

11、通过采用上述技术方案,本技术通过将双层核壳纳米阻燃剂和凹凸棒土的重量比设定在1:(0.8-1.2)的范围内,可以实现两者性能的最大化。若凹凸棒土的比例过低,可能无法充分发挥其作为载体和导热通道的作用;若比例过高,则可能导致阻燃剂含量不足,影响阻燃效果。因此,当双层核壳纳米阻燃剂和凹凸棒土的重量比为1:(0.8-1.2)时,制得的阻燃材料具有较佳的耐温性能以及导热效果,从而为电子设备的安全性和稳定性提供了有力保障。

12、可选的,所述步骤a1中的超声搅拌中的超声搅拌时间为2-3h。

13、可选的,所述润滑分散剂选自乙撑双硬脂酰胺。

14、可选的,所述偶联剂选自偶联剂kh-560。

15、可选的,所述抗氧剂选自抗氧剂1010。

16、可选的,所述连接端子外壳的阻燃材料还包括硼酸锌0.5-1份。

17、通过采用上述技术方案,本技术在制备连接端子外壳的阻燃材料时,加入硼酸锌,能够进一步提高材料的热稳定性。

18、第二方面,本技术提供一种用于制备连接端子外壳的阻燃材料的制备方法,所述制备方法包括如下步骤:

19、s1、将聚对苯二甲酸癸二酰胺、双层核壳纳米阻燃剂、抗氧剂、润滑分散剂、氧化铝以及偶联剂按重量份在高速混合机中混合均匀;

20、s2、将上述混合物加入双螺杆挤出机中熔融挤出,同时,在挤出过程中加入重量份的玄武岩纤维,将熔融挤出物拉条后经冷却、风干、切粒、均化,制得所述制备连接端子外壳的阻燃材料。

21、通过采用上述技术方案,本技术在s1步骤中,将聚对苯二甲酸癸二酰胺、双层核壳纳米阻燃剂、抗氧剂、润滑分散剂、氧化铝以及偶联剂按重量份在高速混合机中混合均匀,从而确保了阻燃材料的各组分能够充分混合,为后续加工步骤打下了基础。此外,在s2步骤中,将上述混合物加入双螺杆挤出机中熔融挤出。双螺杆挤出机能够提供稳定的温度和剪切力,使混合物在熔融状态下更好地混合和分散。同时,在挤出过程中加入玄武岩纤维,进一步增强了材料的机械性能和阻燃性能。玄武岩纤维的加入不仅提高了材料的强度和韧性,还能与双层核壳纳米阻燃剂共同作用,形成更为致密的保护层,阻隔氧气和热量的传播。最后,将熔融挤出物拉条后经冷却、风干、切粒、均化,制得所述制备连接端子外壳的阻燃材料。这一系列后处理步骤确保了材料的稳定性和一致性,为后续的成型加工提供了高质量的原料。综上所述,本技术提供的制备方法通过合理的步骤设计和参数控制,实现了阻燃材料各组分的均匀混合和有效分散,从而保证了最终产品的优异阻燃性能和机械性能。这种制备方法简单易行,适合大规模生产,为电子设备的安全性和稳定性提供了有力保障。

22、可选的,所述步骤s1中混合物的混料时间为58min;所述步骤s2中双螺杆挤出机各段温度依次为290℃、300℃、310℃、315℃、310℃、310℃、305℃、305℃、机头温度300℃,螺杆转速300400rpm;所述注塑机的各段温度依次为315℃、325℃、315℃、320℃。

23、综上所述,本发明包括以下至少一种有益技术效果:

24、1.本技术提供了一种用于制备连接端子外壳的阻燃材料,该阻燃材料具有优异的阻燃性能、耐温性和导热性,能够有效解决外部电源与连接端子在不稳定插接或高潮湿环境下产生电火花引燃电路板的问题,同时能够在高温环境下保持稳定性,防止连接端子变形,确保连接端子的正常使用。

25、2.本技术在制备连接端子外壳的阻燃材料时,加入硼酸锌,能够进一步提高材料的热稳定性。

26、3.本技术提供的制备方法通过合理的步骤设计和参数控制,实现了阻燃材料各组分的均匀混合和有效分散,从而保证了最终产品的优异阻燃性能和机械性能。这种制备方法简单易行,适合大规模生产,为电子设备的安全性和稳定性提供了有力保障。

27、具体实施方式

28、以下结合实施例对本技术作进一步详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240619/188.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表