氮化硅陶瓷及其制备方法

- 国知局

- 2024-06-20 12:32:55

本发明属于陶瓷材料,具体地,涉及一种氮化硅陶瓷及其制备方法。

背景技术:

1、氮化硅陶瓷在广泛的温度范围内具有优异的机械、热、化学和电气特性,是一种极具发展前景的材料,在航空航天、风力发电、电动汽车等领域具有广阔的应用前景。由于硅和氮之间的共价键很强,氮化硅陶瓷的致密化通常需要引入烧结助剂,以在烧结过程中形成液相,通过溶解-析出机制辅助烧结。在氮化硅陶瓷液相烧结过程中,液相的形成和传质受烧结温度的影响很大。在低烧结温度下,液相的形成和传质受到限制,导致难以实现致密化。因此具备高性能的致密氮化硅陶瓷的烧结通常需要高达1900℃的烧结温度和长达数十小时的烧结时间。氮化硅陶瓷严苛的烧结条件不仅使其价格居高不下,还会带来环保问题,十分不利于氮化硅陶瓷的广泛应用。

2、为此,人们通过使用高活性氮化硅粉体,低熔点的烧结助剂与超高压力烧结的方法来降低致密氮化硅陶瓷的烧结温度。但是,高活性氮化硅粉体往往为实验室自制,难以大规模应用;低熔点的烧结助剂,如氟化物,不仅价格昂贵,而且会降低氮化硅陶瓷的高温性能,还往往对环境有害;而超高压力烧结的烧结压力往往在gpa量级,难以制备宏观氮化硅陶瓷。

3、现有的低温制备致密氮化硅陶瓷的方法难以满足生产生活中的需求,严重限制了氮化硅陶瓷的应用。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种氮化硅陶瓷及其制备方法,该制备氮化硅陶瓷的方法中烧结压力和烧结温度相对较低,烧结时间相对较短,且制备的氮化硅陶瓷具有较好的致密性,极大地降低了氮化硅陶瓷的制备成本。

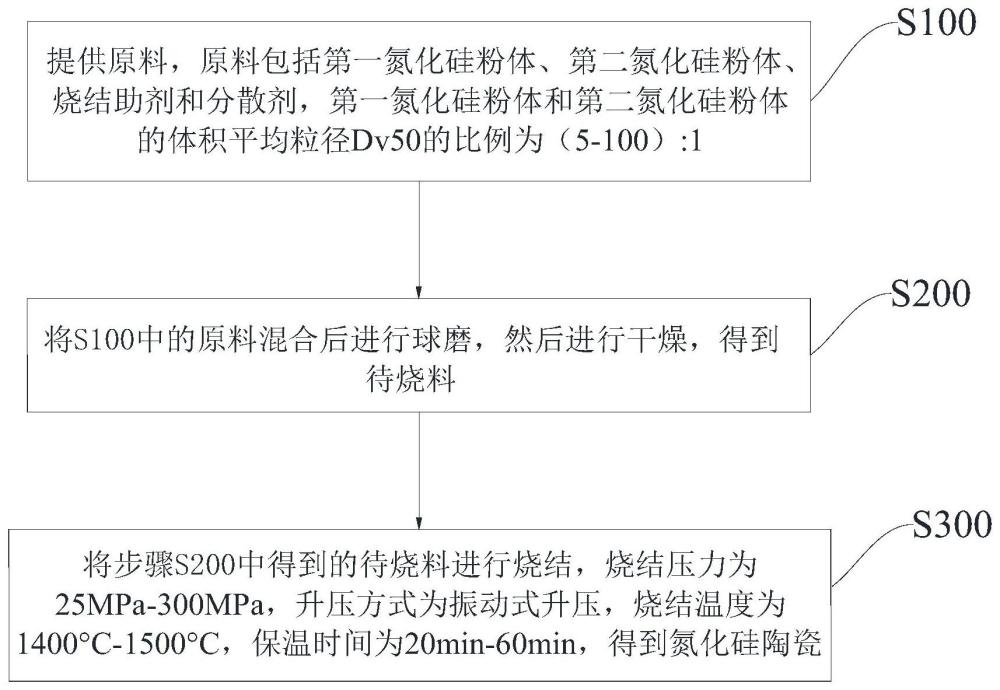

2、在本发明的一个方面,本发明提供了一种制备氮化硅陶瓷的方法。根据本发明的实施例,该方法包括:(1)提供原料,所述原料包括第一氮化硅粉体、第二氮化硅粉体、烧结助剂和分散剂,所述第一氮化硅粉体和所述第二氮化硅粉体的体积平均粒径dv50的比例为(5-100):1;(2)将所述原料混合后进行球磨,然后进行干燥,得到待烧料;(3)将所述待烧料进行烧结,烧结压力为25mpa-300mpa,升压方式为振动式升压,烧结温度为1400℃-1500℃,保温时间为20min-60min,冷却后得到氮化硅陶瓷。

3、由此,在本发明的制备方法中,采用较大粒径的第一氮化硅粉体和较小粒径的第二氮化硅粉体混合(所述第一氮化硅粉体和所述第二氮化硅粉体的体积平均粒径dv50的比例为(5-100):1)烧结制备氮化硅陶瓷,在颗粒重排时较小粒径的第二氮化硅粉体可以填充到较大粒径的第一氮化硅粉体颗粒之间,从而有利于氮化硅陶瓷的致密化,同时,通过振动式升压可以将氮化硅粉体振实,并进一步促进第二氮化硅粉体填充到第一氮化硅粉体颗粒之间的间隙,如此可以实现降低烧结所需的温度和压力,缩短烧结所需的时间,并在25mpa-300mpa的烧结压力下和1400℃-1500℃的烧结温度下经过20min-60min的烧结,制备出致密性较好的氮化硅陶瓷。由此,本发明的方法通过调整原料中氮化硅粉体的粒径并配合使用振动式升压的方式,单纯通过颗粒重排实现了氮化硅陶瓷的致密化,规避了传统烧结中的溶解-析出机制,从而降低了烧结所需的温度和压力,缩短了烧结所需的时间,大大降低了氮化硅陶瓷的制备成本,并且采用上述方法可以制备得到与原料中氮化硅粉体粒径、相组成相同的氮化硅陶瓷。

4、另外,根据本发明上述实施例的制备氮化硅陶瓷的方法还可以具有如下附加的技术特征:

5、根据本发明的实施例,所述振动式升压的升压速率为0.1mpa/min-50mpa/min。由此,可以进一步促进氮化硅陶瓷致密化,降低烧结所述的温度和压力,缩短烧结所需的时间。

6、根据本发明的实施例,所述振动式升压的振动频率为10hz-600hz。由此,可以进一步促进氮化硅陶瓷致密化,降低烧结所述的温度和压力,缩短烧结所需的时间。

7、根据本发明的实施例,所述振动式升压的振动方式呈正弦曲线。由此,可以进一步促进氮化硅陶瓷致密化,降低烧结所需的温度和压力,缩短烧结所需的时间。

8、根据本发明的实施例,所述原料包括:30-80重量份的第一氮化硅粉体;10-60重量份的第二氮化硅粉体;5-30重量份的烧结助剂;100-300重量份的分散剂。由此,可以制备出致密性较好,性能较佳的氮化硅陶瓷。

9、根据本发明的实施例,所述第一氮化硅粉体的体积平均粒径dv50为1μm-10μm,所述第二氮化硅粉体的体积平均粒径dv50为0.01μm-1μm。由此,可以进一步提高氮化硅陶瓷的致密性。

10、根据本发明的实施例,在所述第一氮化硅粉体和所述第二氮化硅粉体中,基于所述第一氮化硅粉体和所述第二氮化硅粉体的总质量,α相氮化硅的质量占比不少于80wt%。由此,可以制备得到致密性较好且硬度较高的氮化硅陶瓷。

11、根据本发明的实施例,在所述第一氮化硅粉体和所述第二氮化硅粉体中,基于所述第一氮化硅粉体和所述第二氮化硅粉体的总质量,β相氮化硅的质量占比不少于80wt%。由此,可以制备得到致密性较好且断裂韧性较高的氮化硅陶瓷。

12、根据本发明的实施例,所述烧结助剂包括氧化铝、氧化镁、氧化钇、氧化镧、氧化钆中的至少之一。由此,可以制备得到致密性较好且综合性能较佳的氮化硅陶瓷。

13、根据本发明的实施例,所述分散剂包括无水乙醇、无水甲醇、无水丙酮、去离子水中的至少之一。由此,可以使氮化硅粉体分散均匀,有利于提高氮化硅陶瓷的致密性。

14、根据本发明的实施例,在步骤(2)中,所述球磨的球料质量比为(3-4):1,转速为200r/min-400r/min,球磨时间为1h-24h。由此,可以使氮化硅粉体与烧结助剂充分混合均匀并进一步细化,有利于提高氮化硅陶瓷的致密性。

15、根据本发明的实施例,在步骤(2)中,所述干燥的温度为50℃-80℃,干燥时间为8h-24h。由此,有利于提高氮化硅陶瓷的致密性。

16、根据本发明的实施例,在步骤(2)中,将所述待烧料进行过筛处理,所述过筛的筛网目数为50目-200目。由此,有利于提高氮化硅陶瓷的致密性。

17、根据本发明的实施例,在步骤(3)中,所述烧结的升温速率为10℃/min-500℃/min。由此,有利于制备得到致密性较好的氮化硅陶瓷。

18、根据本发明的实施例,所述烧结的气氛为氮气或真空。由此,可以制备出致密性较好,性能较佳的氮化硅陶瓷。

19、在本发明的另一个方面,本发明提供了一种氮化硅陶瓷。根据本发明的实施例,该氮化硅陶瓷由前面所述的方法制备得到。由此,该氮化硅陶瓷具有较好的致密性,且制备成本较低。

20、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.一种制备氮化硅陶瓷的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述振动式升压的升压速率为0.1mpa/min-50mpa/min;

3.根据权利要求1或2所述的方法,其特征在于,所述原料包括:

4.根据权利要求1所述的方法,其特征在于,所述第一氮化硅粉体的体积平均粒径dv50为1μm-10μm,所述第二氮化硅粉体的体积平均粒径dv50为0.01μm-1μm。

5.根据权利要求1或4所述的方法,其特征在于,在所述第一氮化硅粉体和所述第二氮化硅粉体中,基于所述第一氮化硅粉体和所述第二氮化硅粉体的总质量,α相氮化硅的质量占比不少于80wt%。

6.根据权利要求1或4所述的方法,其特征在于,在所述第一氮化硅粉体和所述第二氮化硅粉体中,基于所述第一氮化硅粉体和所述第二氮化硅粉体的总质量,β相氮化硅的质量占比不少于80wt%。

7.根据权利要求1所述的方法,其特征在于,所述烧结助剂包括氧化铝、氧化镁、氧化钇、氧化镧、氧化钆中的至少之一;

8.根据权利要求1所述的方法,其特征在于,在步骤(2)中,所述球磨的球料质量比为(3-4):1,转速为200r/min-400r/min,球磨时间为1h-24h;

9.根据权利要求1所述的方法,其特征在于,在步骤(3)中,所述烧结的升温速率为10℃/min-500℃/min;

10.一种氮化硅陶瓷,其特征在于,由权利要求1-9中任一项所述的方法制备得到。

技术总结本发明提供了氮化硅陶瓷及其制备方法。该方法包括:提供原料,原料包括第一氮化硅粉体、第二氮化硅粉体、烧结助剂和分散剂,第一氮化硅粉体和第二氮化硅粉体的体积平均粒径Dv50的比例为(5‑100):1;将原料混合后进行球磨,然后进行干燥,得到待烧料;将待烧料进行烧结,烧结压力为25MPa‑300MPa,升压方式为振动式升压,烧结温度为1400℃‑1500℃,保温时间为20min‑60min,冷却后得到氮化硅陶瓷。由此,通过调整原料中氮化硅粉体的粒径并配合使用振动式升压的方式,促使第二氮化硅粉体填充到第一氮化硅粉体颗粒之间的间隙,单纯通过颗粒重排实现了氮化硅陶瓷的致密化,从而降低了烧结所需的温度和压力,缩短了烧结所需的时间,大大降低了氮化硅陶瓷的制备成本。技术研发人员:杜松墨,刘光华,赵硕受保护的技术使用者:清华大学技术研发日:技术公布日:2024/5/19本文地址:https://www.jishuxx.com/zhuanli/20240619/6104.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。