一种碳纳米管间歇反应器尾气回收利用的方法与流程

- 国知局

- 2024-06-20 12:33:35

本发明涉及石油化工,具体地是涉及一种碳纳米管尾气回收利用的工艺。

背景技术:

0、技术背景

1、碳纳米管一种具有特殊多孔结构的纳米级材料,具有良好力学性能与导电性能,主要应用于复合材料、电池材料、超级电容、储氢材料、催化剂等诸多方面。

2、目前全球主流的碳纳米管生产商包括天奈科技、三顺纳米、青岛昊鑫、韩国lg以及中科院成都有机所等。各生产商已形成各自独特的专利技术,而各方的专利技术主要区别在催化剂制备、连续生产设备、分散设备、分散浆料以及负荷导电剂配方等方面。碳纳米管生产工艺包括电弧放电法、激光烧蚀法、固相热解法、离子或激光溅射法、聚合反应法以及催化裂解法。

3、催化裂解法是在600~1000℃的温度下,以含碳气体为原料,例如一氧化碳、甲烷、乙烯、丙烯和苯等,在催化剂的作用下,发生脱氢反应、裂解反应生成碳纳米管。催化裂解法使用的催化剂活性组分多为第八族过渡金属或其合金,少量加入cu、zn、mg等可调节活性金属能量状态,改变其化学吸附与分解含碳气体的能力;催化裂解法反应生成的碳原子会附着在催化剂颗粒上,形成碳纳米管,经过加工后,得到碳纳米管产品。

4、催化裂解法制取碳纳米管的反应需要高温环境,其反应亦为吸热反应,反应器外补热量;不同配方的催化剂最适宜的反应温度不同,但反应温度偏离(低或高)会引起副反应,且副反应极易占据主导,反应器会出现飞温现象,因此反应温度需要精准控制。

5、催化裂解法采用流化床反应器具有极大优势:

6、1.反应原料与催化剂能够充分接触,原料转化率高,催化剂利用率高;

7、2.反应器流化床温度整体统一,不易出现局部过高的现象,反应温度控制更为精准;

8、3.在反应末期,流化态下的催化剂与碳纳米管易卸出、易处理,具有用时短、效率高的优点。

9、流化床催化裂解法制碳纳米管工艺为间歇操作,每个操作周期可以分为:装催化剂、氮气流化升温、反应器进料、末期卸料、打包处理。一个操作周期结束后,重新开启另一个周期。典型的流化床催化裂解法制碳纳米管工艺主要包括:反应器、反应器除尘器、产品储罐、卸剂管线、催化剂加剂设施、加剂管线等。具体流程为:催化剂加剂设施定量加剂,将催化剂通过加剂管线加入至反应器中;高温氮气通过反应器底部的分布板注入反应器,维持催化剂床层的流化状态;原料通过反应器的内部分布管,或者直接并入氮气管线,通过氮气分布板注入反应器;原料在催化剂表面反应生成碳纳米管;为维持流化态注入反应器的氮气、反应生成的氢气、未反应的原料气体通过反应器除尘器除去催化剂细粉后作为尾气排出反应器;反应末期,原料停止进料,卸剂管线阀门打开,碳纳米管与催化剂通过卸剂管线卸至产品储罐;产品储罐底部设打包设施,对碳纳米管产品做打包处理。

10、反应器尾气组分包括氮气、氢气以及未反应的原料气,直接放空造成环境的污染,含有大量氮气组分而不宜放至火炬。本专利提出一种碳纳米管间歇反应器尾气回收利用的方法,克服反应器尾气间歇排放,气体存储难度大、不易实施的难题,回收氢气产品,未反应的原料气重返反应器,氮气重返反应器作为惰性流化气体。本专利旨在实现生产装置经济最大化,为流化床催化裂解法制取碳纳米管工艺带来更高的竞争力。

技术实现思路

1、为实现上述目的,本发明提供了一种碳纳米管间歇反应器尾气回收利用的方法,可以回收利用流化床碳纳米管反应器顶多尾气,提高流化床技术制取碳纳米管工艺的经济性和竞争力。

2、为实现上述目的,本发明采用的技术方案为:

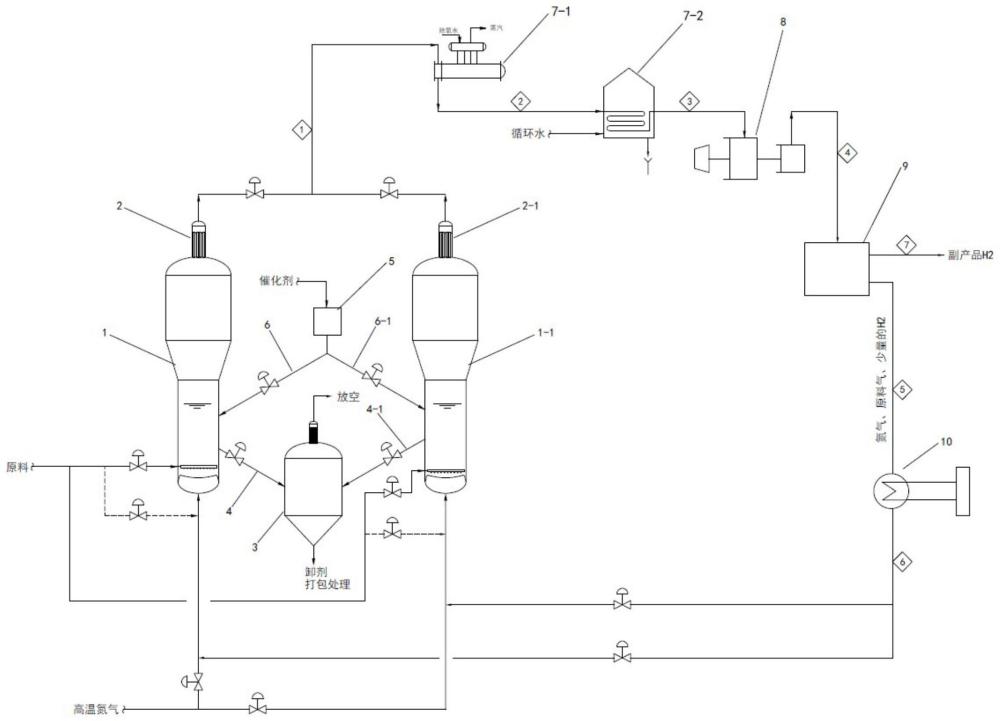

3、一种碳纳米管间歇反应器尾气回收利用的方法,包括下述步骤:

4、1)间歇操作的流化床碳纳米管反应器设置为一开一备,两台反应器交替在线,反应器尾气成为连续物流;

5、2)步骤1)中的反应器尾气经反应器除尘器分离催化剂后,送至尾气冷却设施;

6、3)来自步骤2)尾气冷却设施出口尾气送至尾气压缩机,压力提高至0.4~2.5mpag;

7、4)步骤3)增压后的尾气送至psa模块分离,得到氢气产品、psa模块尾气;

8、5)步骤4)中psa模块出口的尾气送至尾气加热器;升温后返回反应器底部,与稀释氮气混合共同作为流化床碳纳米管反应器的流化介质。

9、本发明一种碳纳米管间歇反应器尾气回收利用的方法,其进一步特征在于:步骤1)所述间歇操作的流化床碳纳米管反应器设置为一开一备,两台反应器交替在线,反应器尾气成为连续物流;在线的反应器正常生产,原料气体注入反应器,稀释氮气与处理后返回的尾气混合,注入反应器底部维持床层流化;离线反应器打开卸剂管线阀门,将碳纳米管及催化剂卸至产品储罐,降温后打包处理。卸料完毕的反应器备用。

10、本发明一种碳纳米管间歇反应器尾气回收利用的方法,其进一步特征在于:步骤2)中送至尾气冷却设施;尾气冷却后的温度范围为10~80℃。所述尾气冷却设施为蒸汽发生器、低温热换热器、空冷器、水冷器的组合,或者为蒸汽发生器、低温热换热器、水冷器的组合,或者为蒸汽发生器、低温热换热器、湿式空冷的组合。蒸汽发生器产生的饱和蒸汽级别为0.4~10.0mpa,优选1.0~4.5mpa。

11、本发明一种碳纳米管间歇反应器尾气回收利用的方法,其进一步特征在于:步骤4)所述psa模块尾气主要包含氮气、原料气以及少量氢气;

12、本发明一种碳纳米管间歇反应器尾气回收利用的方法,其进一步特征在于:步骤5)所述尾气加热器将尾气加热至500~1000℃,优选600~700℃。所述尾气加热器采用电加热器或者采用加热炉。

13、本发明一种碳纳米管间歇反应器尾气回收利用的方法,其进一步特征在于:所述两台反应器为一开一备的操作模式,反应器交替操作过程为:第1步,备用反应器定量加入催化;第2步,通入高温氮气流化催化剂床层,同时打开反应器尾气阀门,床层升温至反应温度;第3步,原料进料且切换至备用反应器,步骤5)中升温后的psa尾气切至备用反应器流化氮气管线;第4步,离线反应器内碳纳米管产物及催化剂卸至产品储罐;第5步,离线反应器底部的流化氮气管线的阀门关闭,反应器顶部尾气管线阀门关闭。

14、本发明一种碳纳米管间歇反应器尾气回收利用的方法,其进一步特征在于:所述反应器出口反应器尾气,温度范围为500~1000℃,压力范围为0.05~0.5mpa,各反应器尾气管线设置阀门,用以反应器在线状态与离线状态的切换。

15、本发明一种碳纳米管间歇反应器尾气回收利用的方法,其进一步特征在于:所述尾气增压机,根据尾气的气量大小,采用往复式压缩机,或者采用离心式压缩机,或者采用轴流式压缩机,优选采用往复式压缩机。

16、本发明一种碳纳米管间歇反应器尾气回收利用的方法,其进一步特征在于:所述psa模块采用变压吸附工艺,操作压力0.4~2.5mpa,优选采用1.8~2.2mpa,可得到高纯氢气,pas单元尾气主要为氮气、原料气以及少量的氢气。

17、作为改进的方案,间歇操作的流化床碳纳米管反应器设置为三台,操作模式为两开一备,在线的两台反应器轮流下线。反应器尾气的温度、压力、流量参数会更为稳定。

18、本发明适用于但不限于催化裂解法的流化床反应器尾气回收利用,催化裂解法的固定床反应器尾气回收利用同样适用,此时氮气作用为稀释作用。

19、与现有技术相比,采用本发明的有益效果是:

20、(1)本发明应用后,催化裂解法制碳纳米管工艺由间歇操作改为半连续操作,随着催化剂技术的提升以及原料与催化剂的配比参数调节,催化裂解法制碳纳米管工艺可期升级为连续操作。

21、(2)反应器设置为一开一备或者二开一备,同规模的装置的反应器尺寸变小,反应器本体的加热、保温更易实现。

22、(3)反应器尾气中的氢气得以回收成为高附加值产品,原料气返回反应器提高转化率,氮气得到循环利用,装置消耗氮气量减少,催化裂解法制碳纳米管的工艺经济性与竞争力得以提升。

23、下面结合附图和具体实施方式对本发明作进一步的详细说明,但并不限制本发明的使用范围。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6136.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表