一种矿粉-碳化钢渣复合矿物掺合料的制备方法及应用

- 国知局

- 2024-06-20 12:49:07

本发明涉及钢渣的回收利用及复合矿物掺合料制备,具体涉及一种矿粉-碳化钢渣复合矿物掺合料的制备方法及应用。

背景技术:

1、我国是世界最大的钢铁生产国,每年产出钢渣超过一亿吨,约占粗钢产量的15-20%,但是综合利用率不足三成。大量堆放的钢渣会产生重金属浸出问题,从而污染土壤和地下水,严重危害环境。在能源密集型的钢铁的冶炼过程,大量的二氧化碳被排放入大气层,造成全球变暖。因此,促进钢渣的回收利用,减少二氧化碳的排放,是目前亟需解决的问题。

2、钢渣含有丰富的碱性钙氧化物,可以与二氧化碳反应生成稳定的固体碳酸钙,因此可使用碳化技术对钢渣进行处理。碳化处理不仅可以固定二氧化碳产生环保效益,还能消耗钢渣中的不稳定成分(比如游离氧化钙和游离氧化镁),并在钢渣的表面生长由纳米级碳酸钙晶粒组成的致密外壳。由于这种碳酸钙外壳可以与水泥基材料中的铝相发生化学反应,所以碳化也赋予了钢渣新的反应活性,使得碳化钢渣在建筑材料领域具有更高的应用价值。

3、近年来,利用矿物间协同作用来制备复合矿物掺合料的研究已成为热点,然而,目前碳化钢渣多被用于制备单元矿物掺合料,专利cn115196897a公布了一种利用水泥窑尾烟气制备低碳掺合料的方法及应用,该方法使用氢氧化钠等碱性试剂作为矿化剂来促进钢渣的碳化反应。将钢渣置于烟气中碳化7天,碳化时间长,且制得的碳化钢渣活性低,用作矿物掺合料时的28天活性指数仅为81%;专利cn115872650a公布了一种碳化改性钢渣粉体和水泥基胶凝材料活性掺合料的制备方法,该方法使用乙二胺四乙酸来促进钢渣碳化的程度,但由于水泥中能与碳化钢渣反应的活性铝相含量较少,制得的掺合料替代水泥的比例较低。因此,当前急需开发一种复合掺合料,既可以充分发挥碳化钢渣表面碳酸钙的潜在活性,又可以提升矿物掺合料替代水泥的比例,进而降低胶凝材料的碳排放。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种矿粉-碳化钢渣复合矿物掺合料的制备方法及应用,以实现钢渣的清洁资源化利用,并充分发挥钢渣作为复合矿物掺合料的潜在活性。

2、为达到上述目的,本发明采用了以下技术方案:

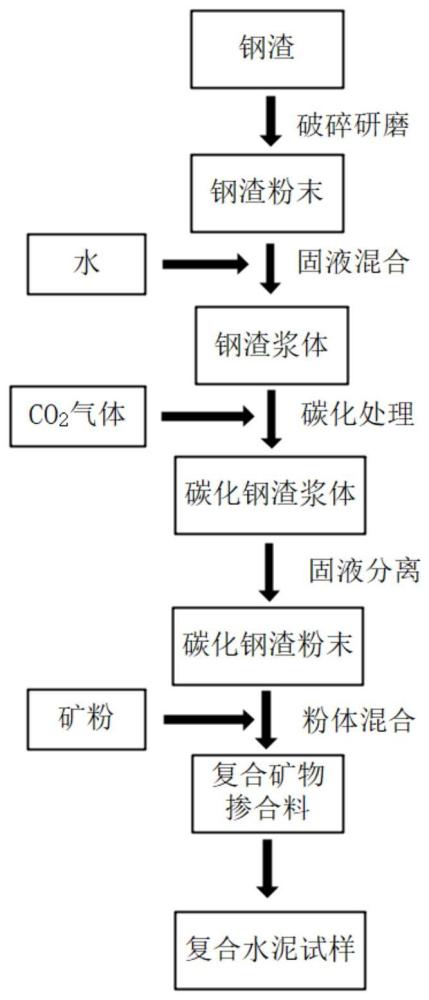

3、一种矿粉-碳化钢渣复合矿物掺合料的制备方法,包括如下步骤:

4、步骤一,对钢渣块进行破碎和研磨,得到钢渣粉末。所述钢渣粉末的平均粒径为5~75μm,cao含量为40~48wt.%;sio2含量为15%~25wt.%;mgo含量为1~10wt.%;al2o3含量为1~10wt.%;fe2o3含量为15~25wt.%。

5、步骤二,将钢渣粉末与水按照1g:2~10ml的固液比混合制得钢渣浆体,在20~50℃的条件下持续搅拌钢渣浆体15~120min。

6、步骤三,在步骤二所述的搅拌钢渣浆体的过程中,持续通入气体流量为0.5~2l/min的15~99.9%浓度的二氧化碳气体,制得碳化钢渣浆体。

7、步骤四,将步骤三中的碳化钢渣浆体过滤,并将滤得的固体产物在40~105℃的环境中烘干,得到碳化钢渣粉末。

8、步骤五,将碳化钢渣粉末与矿粉按照1:3的质量比混合均匀,制得高活性的复合矿物掺合料。所述矿粉等级为s95及以上,平均粒径为5~75μm,cao含量为30~40wt.%;sio2含量为25%~30wt.%;mgo含量为5~15wt.%;al2o3含量为10~20wt.%。

9、优选地,所述钢渣可以为经热泼工艺处理的高氢氧化钙含量的转炉钢渣,氢氧化钙含量为8~15wt.%。

10、前述的一种矿粉-碳化钢渣复合矿物掺合料的制备方法,步骤二所述的搅拌速度为500~1500转/分钟;

11、前述的一种矿粉-碳化钢渣复合矿物掺合料的制备方法,步骤五所述的混合过程,并非一定要在成品出厂前进行,还可以借助实际工程施工或建造时的搅拌工序,完成碳化钢渣粉末与矿粉的混合,以简化操作。

12、前述的复合矿物掺合料可替代10~60%的水泥以制备复合胶凝材料。

13、前述的复合矿物掺合料可用于制备水胶比为0.2~0.6的复合胶凝材料,进而应用于混凝土等水泥制品。

14、有益效果

15、与现有技术相比本发明具有以下有益效果:

16、其一,本发明工艺简单快捷,碳化过程中无需外加化学激发剂或输入其他高能激发操作(例如高温、高压、微波、超声等)。可在40min内完成钢渣的碳化处理,产出的碳化钢渣的中碳酸钙含量大于20%,碳酸钙结晶良好,且晶体颗粒尺寸均匀且小于1μm。

17、其二,本发明所涉及的复合工艺操作简单,碳化钢渣粉和矿粉仅需按比例混合均匀即可,两种矿物在使用前可根据实际需求选择分开存放或混合后存放。

18、其三,本发明制备的复合矿物掺合料活性高,可替代水泥量大。在保证在28天时抗压强度的情况下,最高可替代60%水泥。

技术特征:1.一种矿粉-碳化钢渣复合矿物掺合料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种矿粉-碳化钢渣复合矿物掺合料的制备方法,其特征在于:步骤二所述的搅拌速度为500~1500转/分钟。

3.根据权利要求1所述的一种矿粉-碳化钢渣复合矿物掺合料的制备方法,其特征在于:步骤五所述的混合过程并非一定要在成品出厂前进行,还可以借助实际工程施工或建造时的搅拌工序,完成碳化钢渣粉末与矿粉的混合。

4.根据权利要求书1~3所述的一种矿粉-碳化钢渣复合矿物掺合料的应用,其特征在于:所述矿粉-碳化钢渣复合矿物掺合料可替代10~60%的水泥以制备复合胶凝材料。

5.根据权利要求书1~3所述的一种矿粉-碳化钢渣复合矿物掺合料的应用,其特征在于:所制备的矿粉-碳化钢渣复合矿物掺合料可被用于生产水胶比为0.2~0.6的复合胶凝材料,进而应用于混凝土等水泥制品。

技术总结本发明公开了一种矿粉‑碳化钢渣复合矿物掺合料的制备方法及应用。所述复合矿物掺合料以钢渣和矿粉为原材料制成。制备方法包括以下步骤:(1)将钢渣块破碎并研磨,得到钢渣粉末;(2)将钢渣粉末和水混合搅拌得到钢渣浆体,并向浆体中通入二氧化碳气体碳化15‑120分钟,期间恒温在20‑50摄氏度内;(3)将碳化后的浆体过滤干燥,获得碳化钢渣粉末;(4)将碳化钢渣粉末与矿粉按照1:3的质量比混合均匀,得到复合矿物掺合料成品。当复合矿物掺合料用于水泥制品后,矿粉中的活性铝相诱导钢渣表面的纳米碳酸钙转变为碳铝酸盐,进而细化孔隙并增强颗粒间粘结,显著提高了复合水泥的强度。该复合掺合料可替代60%的水泥,极大地减少了水泥用量和碳排放。技术研发人员:林忠财,李新铎,宋奇峰,罗双受保护的技术使用者:湖南大学技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/6804.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表