纤维增强碳化硅复合材料及制备方法

- 国知局

- 2024-06-20 12:49:06

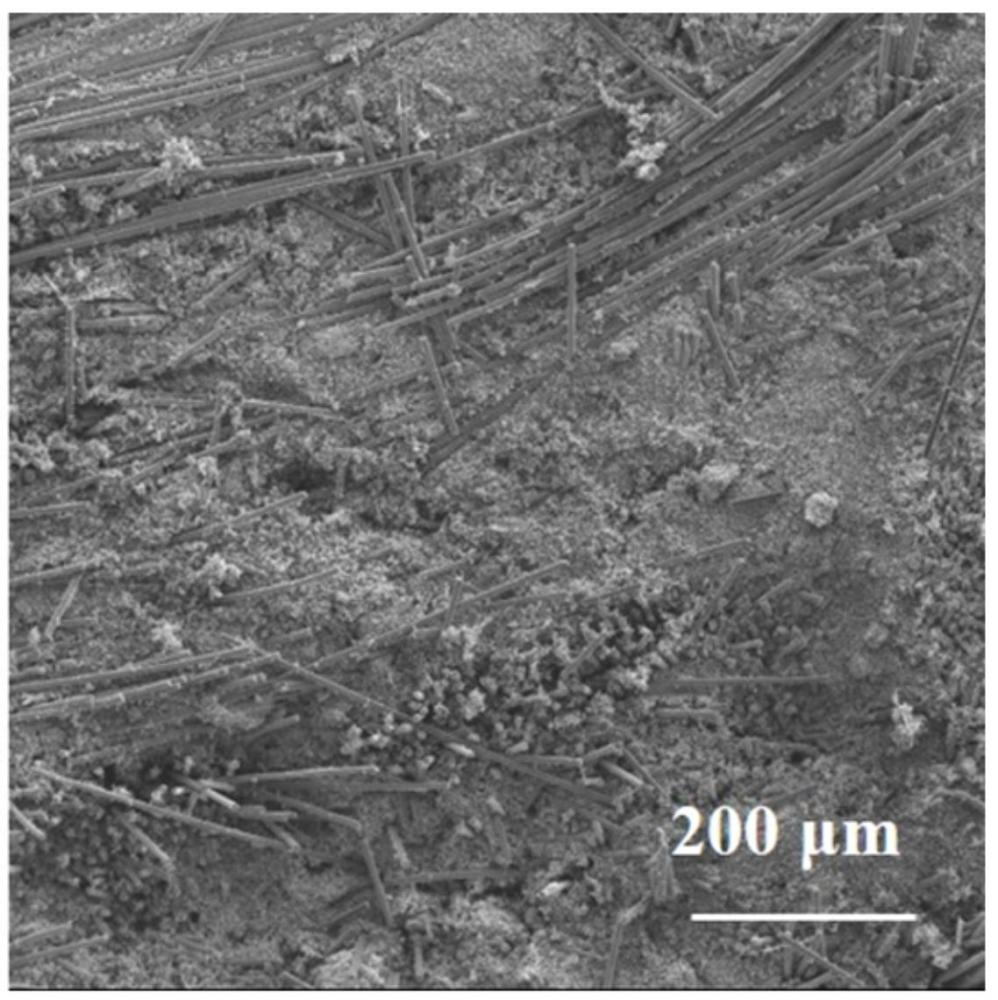

本发明涉及复合材料,具体提供一种纤维增强碳化硅复合材料的制备方法及纤维增强碳化硅复合材料。

背景技术:

1、纤维增强碳化硅复合材料具有低密度、高强度、耐腐蚀、耐高温等特性,在航空航天、核能、汽车、化工等多领域具有重要及广泛的应用。前驱体浸渍裂解(pip)法制备纤维增强碳化硅复合材料具有工艺温度低,对纤维损伤小,且可用于制备形状复杂构件的优势,是制备纤维增强碳化硅复合材料的重要方法之一。然而该方法生产周期长,且碳化硅前驱体在裂解过程中会产生体积收缩造成基体有效抑制pip-sic基体收缩,且能减少前驱体浸渍裂解次数。然而对于具有一定厚度的三维纤维毡/纤维编织体来说,实现高体积分数陶瓷浆料的均匀浸渍比较困难。

2、中国专利公布号为cn109704798a,公布日为2019年05月03日,专利名称为“真空浸渍结合反应熔体浸渗rmi制备c/sic-diamond复合材料的方法”的发明专利申请,通过真空浸渍的方法将配置好的金刚石浆料引入到半致密的c/sic多孔预制体中,最后通过rmi法完成了c/sic-diamond复合材料的致密化工作;该方法中采用了气体加压的方式,浸渍压力小,需要对预制体进行多次循环真空浸渍结合压力浸渍,延长了制备周期,且浆料浸渍的相对不均匀。

技术实现思路

1、本发明针对现有制备方法所存在的技术问题,提供一种纤维增强碳化硅复合材料的制备方法以及通过该制备方法制得的纤维增强碳化硅复合材料;本发明提供的制备方法,通过对真空加压浸渍模具进行机械加压,能够实现碳化硅浆料在三维纤维毡/纤维编织体内部的均匀浸渍;而且,本发明提供的制备方法结合凝胶注模工艺,可实现碳化硅浆料在纤维毡/纤维编织体内的原位固化;高温脱脂后,通过碳化硅前驱体的若干次浸渍裂解,最终得到纤维增强碳化硅复合材料。相对于传统pip方法,本发明的制备方法可以大大缩短生产周期,且能有效提高复合材料的力学性能。

2、本发明提供一种纤维增强碳化硅复合材料的制备方法,所述纤维增强碳化硅复合材料的制备方法包括步骤:

3、s1:预混液制备;

4、制备所述预混液的原料包括单体、交联剂、消泡剂、阻聚剂、分散剂和去离子水;以所述预混液的体积百分比为100%,所述单体与所述交联剂的体积百分比之和为10%~25%,所述单体与所述交联剂的质量比为(10~15):1;所述消泡剂的体积百分比为3%~4%,所述阻聚剂的体积百分比为5%~10%,所述分散剂的体积百分比为3%~5%,其余为去离子水;

5、s2:浆料制备;

6、将碳化硅微粉与所述预混液均匀混合,制得浆料;以所述浆料的体积百分比为100%,所述碳化硅微粉的体积百分比为30%~50%;对所述浆料进行抽真空除气;

7、s3:界面层制备;

8、在纤维预制体的表面制备pyc界面层,所述pyc界面层的厚度为100nm~400nm;对已制备pyc界面层的所述纤维预制体进行抽真空除气;

9、s4:真空加压浸渍;

10、在所述浆料中加入催化剂和引发剂,分散均匀,得到碳化硅浆料;将所述碳化硅浆料在真空压差作用下,吸入真空加压模具中,并浸没所述纤维预制体;对所述模具进行机械加压并保压;

11、s5:纤维增强碳化硅素坯制备;

12、所述碳化硅浆料在所述纤维预制体中固化、脱模、干燥,得到纤维增强碳化硅素坯;

13、s6:纤维增强碳化硅碳坯制备;

14、对所述纤维增强碳化硅素坯进行高温脱脂,得到纤维增强碳化硅碳坯;所述高温脱脂的温度范围为800℃~1200℃;

15、s7:碳化硅前驱体浸渍裂解;

16、采用真空浸渍的方法,将碳化硅前驱体浸渍到所述纤维增强碳化硅碳坯中,加压固化,在1000℃~1400℃的温度范围下高温裂解;加压固化后高温裂解循环若干次,得到所述纤维增强碳化硅复合材料。

17、优选的,所述碳化硅微粉的粒度为0.5μm~10μm;将碳化硅微粉与所述预混液均匀混合包括先将所述碳化硅微粉与所述预混液通过机械搅拌混合,再通过球磨混合。

18、优选的,所述纤维预制体为纤维毡或纤维编织体;所述纤维预制体中纤维的体积分数范围为20%~45%。

19、优选的,所述pyc界面层通过化学气相渗透cvi方法沉积得到;所述化学气相渗透cvi方法采用的气态前驱体为丙烯,所述化学气相渗透cvi方法沉积过程的真空度为500pa~800pa,所述化学气相渗透cvi方法的裂解温度900℃~1000℃,所述化学气相渗透cvi方法沉积的时间为1h~3h。

20、优选的,所述单体为丙烯酰胺,所述交联剂为n,n`-亚甲基双丙烯酰胺,所述消泡剂为异戊醇,所述阻聚剂为邻苯二酚,所述分散剂为四甲基氢氧化铵;

21、所述催化剂为n,n,n,n-四甲基乙二铵,所述引发剂为过硫酸铵。

22、优选的,所述碳化硅前驱体为聚碳硅烷或聚硅氧烷。

23、优选的,通过所述机械加压,使得所述模具内部的所述碳化硅浆料承受的压力为6mpa~10mpa,所述保压的时间为30 min~50min。

24、优选的,对所述模具持续抽真空,使得所述真空度保持在200pa~1000pa的范围。

25、优选的,所述循环若干次的次数为4次~8次。

26、本发明还提供一种纤维增强碳化硅复合材料,所述纤维增强碳化硅复合材料通过本发明所述的纤维增强碳化硅复合材料制备方法制备得到。

27、与现有技术相比,本发明能够取得如下有益效果:

28、本发明提供的一种新型的纤维增强碳化硅复合材料的制备方法,能够缩短产品的生产周期;相对于传统的pip的方法来说,通过将碳化硅颗粒预先引入到纤维毡/纤维编织体等纤维预制体内部,大大减少了碳化硅基体的生成周期,且可以有效减少基体裂纹,提高复合材料力学性能;能够实现碳化硅颗粒的原位固化,将碳化硅颗粒分散到凝胶注模预混液中,并在真空加压的状态下均匀分散到纤维毡/纤维编织体内部;凝胶固化时产生的高分子网络将碳化硅颗粒包裹起来,同时能在纤维毡/纤维编织体内部分散均匀。

29、本发明提供的纤维增强碳化硅复合材料的制备方法,创造性的通过对加压浸渍模具采用压力机进行机械加压,使得真空模具内部持续保持真空状态,对浆料的施加压力能够达到6 mpa~10mpa,可以确保浆料充分均匀浸渍到碳纤维毡内部;同时,相比传统高压气体加压的方式,本发明的制备方法中,浸渍压力更高、对设备要求低、能够避免浆料中气泡的产生。

技术特征:1.一种纤维增强碳化硅复合材料的制备方法,其特征在于,所述纤维增强碳化硅复合材料的制备方法包括如下步骤:

2.根据权利要求1所述的纤维增强碳化硅复合材料的制备方法,其特征在于,所述碳化硅微粉的粒度为0.5μm~10μm;将碳化硅微粉与所述预混液均匀混合包括先将所述碳化硅微粉与所述预混液通过机械搅拌混合,再通过球磨混合。

3.根据权利要求1所述的纤维增强碳化硅复合材料的制备方法,其特征在于,所述纤维预制体为纤维毡或碳纤维编织体;所述纤维预制体中纤维的体积分数范围为20%~45%。

4.根据权利要求1所述的纤维增强碳化硅复合材料的制备方法,其特征在于,所述pyc界面层通过化学气相渗透cvi方法沉积得到;所述化学气相渗透cvi方法采用的气态前驱体为丙烯,所述化学气相渗透cvi方法沉积过程的真空度为500pa~800pa,所述化学气相渗透cvi方法的裂解温度900℃~1000℃,所述化学气相渗透cvi方法沉积的时间为1h~3h。

5.根据权利要求1所述的纤维增强碳化硅复合材料的制备方法,其特征在于,所述单体为丙烯酰胺,所述交联剂为n,n`-亚甲基双丙烯酰胺,所述消泡剂为异戊醇,所述阻聚剂为邻苯二酚,所述分散剂为四甲基氢氧化铵;

6.根据权利要求1所述的纤维增强碳化硅复合材料的制备方法,其特征在于,所述碳化硅前驱体为聚碳硅烷或聚硅氧烷。

7.根据权利要求1所述的纤维增强碳化硅复合材料的制备方法,其特征在于,通过所述机械加压,使得所述模具内部的所述碳化硅浆料承受的压力为6mpa~10mpa,所述保压的时间为30min~50min。

8.根据权利要求1所述的纤维增强碳化硅复合材料的制备方法,其特征在于,对所述模具持续抽真空,使得所述真空度保持在200pa~1000pa的范围。

9.根据权利要求1所述的纤维增强碳化硅复合材料的制备方法,其特征在于,所述循环若干次的次数为4次~8次。

10.一种纤维增强碳化硅复合材料,其特征在于,所述纤维增强碳化硅复合材料通过权利要求1~9任意一项所述的纤维增强碳化硅复合材料制备方法制备得到。

技术总结本发明涉及复合材料技术领域,具体提供一种纤维增强碳化硅复合材料及制备方法;制备方法包括步骤:预混液制备;浆料制备;PyC界面层制备;真空加压浸渍;纤维增强碳化硅素坯制备;纤维增强碳化硅碳坯制备;碳化硅前驱体浸渍裂解;本发明的制备方法能够缩短产品的生产周期,实现碳化硅颗粒的原位固化,将碳化硅颗粒分散到凝胶注模预混液中,并在真空加压的状态下均匀分散到纤维预制体内部;凝胶固化时产生的高分子网络将碳化硅颗粒包裹起来,同时能在纤维预制体内部分散均匀。技术研发人员:张巍,张舸,郭聪慧,包建勋,崔聪聪受保护的技术使用者:中国科学院长春光学精密机械与物理研究所技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/6803.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种圆度矫正器的制作方法

下一篇

返回列表