一种机头纱免割脱纱玻璃纤维拉丝机的制作方法

- 国知局

- 2024-06-20 12:48:23

本技术涉及拉丝机,特别涉及一种机头纱免割脱纱玻璃纤维拉丝机。

背景技术:

1、玻璃纤维拉丝机是一种高速将玻璃熔液拉制呈纤维丝状并按一定规律绕制成纤维卷的机械设备。玻璃纤维拉丝机在生产过程中,需要先让玻璃纤维丝缠绕在叶轮机构前端的卷丝环上,然后在挡丝机构的作用下逐渐缠绕到叶轮机构上的卷纱筒上进行卷绕成纱卷。

2、目前,市场上玻璃纤维拉丝机所用的卷丝环机构,主要是依靠卷丝环的摩擦力或者抓丝钩进行上车,即通过卷丝环将纱抓住并缠绕,然后再通过挡丝机构将纱过渡到卷纱筒上。但这种上车方式,卷丝环依靠摩擦力或者抓丝钩抓纱,成功率无法做到百分之百,这就会使得抓纱时间过长,导致效率降低。为了增加卷丝环的摩擦力,在卷丝环的外壁上会设置很多凹槽,纱线缠绕在在凹槽内,后期清理也比较困难,只能通过人工割取的方式将卷丝环的丝割掉,由于现场工作条件恶劣,人工割取作业劳动强度大,工作效率低,严重制约玻纤行业的发展。

技术实现思路

1、为了解决上述问题,本实用新型提供一种机头纱免割脱纱玻璃纤维拉丝机。

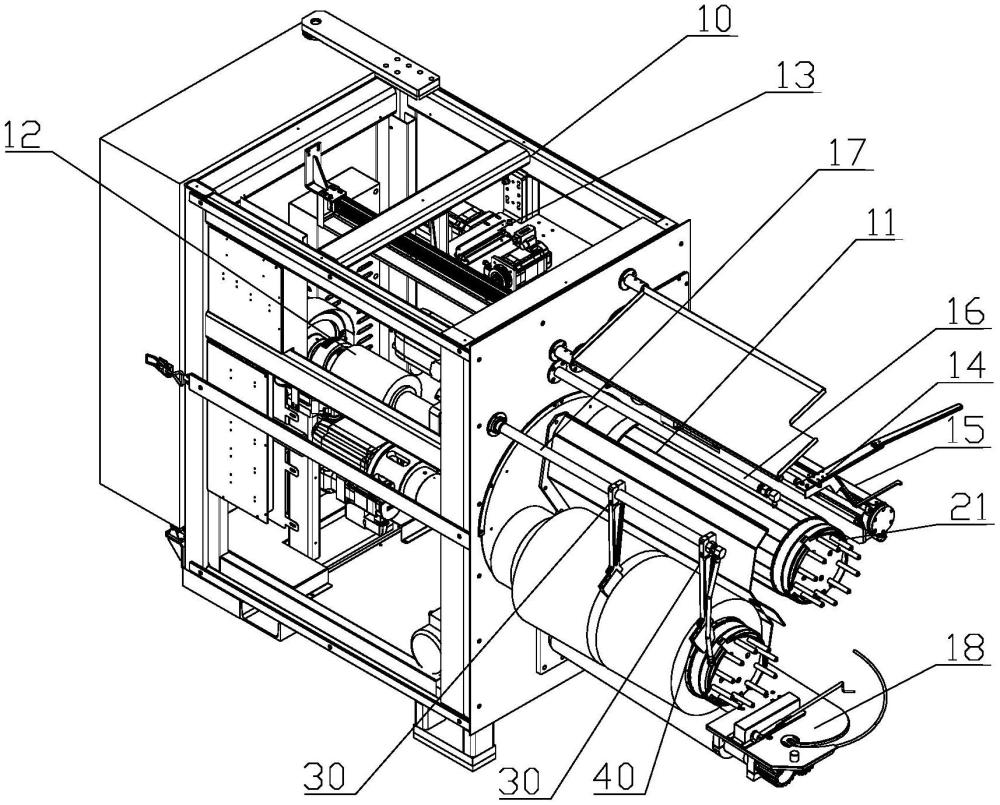

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:一种机头纱免割脱纱玻璃纤维拉丝机,包括机架,所述机架上设置有主轴叶轮机构、翻转机构、编排机构、挡丝机构、槽筒/排线机构、换筒水管、清洗水管、慢拉机构以及控制系统,所述主轴叶轮机构的叶轮前端设置有端盖,所述端盖前端向前凸出设置有若干环形间距布置的导纱柱,所述端盖后侧固定设置有驱动气缸,所述驱动气缸的活塞杆向前且端部固定设置有推纱盘,所述推纱盘上对应导纱柱位置处开设有通孔,所述推纱盘通过通孔套设在若干导纱柱上,所述清洗水管上设置有若干断纱杆,所述断纱杆端部设置有断纱刀,所述断纱刀用于割断连纱。

3、通过采用上述技术方案,在端盖前端直接设置若干导纱柱,上车前将纱线从导纱柱中穿过,在主轴叶轮机构的转动下带着导纱柱随之转动,这样一下就可以将纱线缠绕到导纱柱上,大大提高了上车效率和上车成功率;设置断纱杆和断纱刀,在清洗水管的带动下可以割断导纱柱与纱团之间的连纱,再通过驱动气缸顶推推纱盘向前运动,就可以将缠绕在导纱柱上的车头纱推到导纱柱前端后掉落,可直接一次性的将车头纱清理掉,车头纱清理完全,省去了人工割除和清理车头纱的过程,,实现了拉丝作业的全自动化,大大提高了生产效率,为企业降低成本,提高了效益。

4、进一步的,所述端盖上设置有导向套,所述推纱盘后端对应设置有导向柱,所述导向柱滑动设置在导向套内。

5、通过采用上述技术方案,设置导向柱和导向套,对推纱盘起到支撑和限位导向运动,避免推纱盘在运动时发生倾斜导致卡滞。

6、进一步的,所述端盖前端设置有断丝环,所述断丝环上沿其圆周方向间隔开设有若干缺口。

7、通过采用上述技术方案,设置断丝环及缺口,便于在工作位置的叶轮与备用位置的叶轮互换位置时将两个叶轮之间的连纱割断。

8、进一步的,所述断丝环上相邻两缺口之间的外壁前端面呈斜切面。

9、通过采用上述技术方案,将断丝环外壁前端面设置成斜切面,便于在工作位置的叶轮与备用位置的叶轮互换位置时将纱线引导至缺口内。

10、进一步的,所述断纱杆沿清洗水管长度方向布置,位于清洗水管最前端的断纱杆设置在端盖上方,其对应的断纱刀用于割断第一个纱筒与导纱柱之间的连纱,其余断纱杆布置在叶轮上相邻两纱筒之间,其对应的断纱刀用于割断相邻两纱筒之间的连纱。

11、通过采用上述技术方案,设置断纱杆的位置,分别用于割断第一个纱筒与导纱柱之间的连纱以及相邻两纱筒之间的连纱,可大大提高割纱效率。

12、进一步的,所述断纱刀包括安装板,所述安装板上设置有刀片座,所述刀片座上设置有圆形切刀片,所述安装板上设置有调整座,所述调整座与刀片座之间设置有压缩弹簧,所述调整座上设置有压力调整螺钉。

13、通过采用上述技术方案,设置安装板、刀片座、调整座、压缩弹簧、压力调整螺钉,可调节刀片座以及圆形切刀片的位置,避免圆形切刀片与叶轮刚性接触损伤叶轮。

14、进一步的,所述刀片座一侧设置有限位槽,所述安装板上设置有限位顶丝,所述限位顶丝端部置于限位槽内。

15、通过采用上述技术方案,设置限位槽和限位顶丝,对刀片座的调节行程进行限位。

16、进一步的,所述清洗水管位于机架内的一端设置有转动机构,所述转动机构包括摆动夹块和摆动气缸,所述摆动夹块固定设置在清洗水管后端且摆动夹块长度方向与清洗水管垂直,所述摆动气缸的缸体端部铰接设置在机架上、活塞杆端部与摆动夹块远离清洗水管的一端铰接连接。

17、通过采用上述技术方案,在清洗水管位于机架内的一端设置摆动夹块和摆动气缸,通过摆动气缸驱动摆动夹块摆动带动清洗水管转动,从而带动断纱杆带动断纱刀向叶轮方向摆动切割连纱。

18、综上所述,本实用新型具有以下有益效果:本申请中,通过在端盖前端直接设置若干导纱柱,上车前将纱线从导纱柱中穿过,在主轴叶轮机构的转动下带着导纱柱随之转动,这样一下就可以将纱线缠绕到导纱柱上,大大提高了上车效率和上车成功率;设置断纱杆和断纱刀,在清洗水管的带动下可以割断导纱柱与纱团之间的连纱,再通过驱动气缸顶推推纱盘向前运动,就可以将缠绕在导纱柱上的车头纱推到导纱柱前端后掉落,可直接一次性的将车头纱清理掉,车头纱清理完全,省去了人工割除和清理车头纱的过程,实现了拉丝作业的全自动化,大大提高了生产效率,为企业降低成本,提高了效益。

技术特征:1.一种机头纱免割脱纱玻璃纤维拉丝机,包括机架(10),所述机架(10)上设置有主轴叶轮机构(11)、翻转机构(12)、编排机构(13)、挡丝机构(14)、槽筒/排线机构(15)、换筒水管(16)、清洗水管(17)、慢拉机构(18)以及控制系统,其特征是:所述主轴叶轮机构(11)的叶轮前端设置有端盖(20),所述端盖(20)前端向前凸出设置有若干环形间距布置的导纱柱(21),所述端盖(20)后侧固定设置有驱动气缸(22),所述驱动气缸(22)的活塞杆向前且端部固定设置有推纱盘(23),所述推纱盘(23)上对应导纱柱(21)位置处开设有通孔,所述推纱盘(23)通过通孔套设在若干导纱柱(21)上,所述清洗水管(17)上设置有若干断纱杆(30),所述断纱杆(30)端部设置有断纱刀(40),所述断纱刀(40)用于割断连纱。

2.根据权利要求1所述的一种机头纱免割脱纱玻璃纤维拉丝机,其特征是:所述端盖(20)上设置有导向套(24),所述推纱盘(23)后端对应设置有导向柱(25),所述导向柱(25)滑动设置在导向套(24)内。

3.根据权利要求1所述的一种机头纱免割脱纱玻璃纤维拉丝机,其特征是:所述端盖(20)前端设置有断丝环(26),所述断丝环(26)上沿其圆周方向间隔开设有若干缺口(27)。

4.根据权利要求3所述的一种机头纱免割脱纱玻璃纤维拉丝机,其特征是:所述断丝环(26)上相邻两缺口(27)之间的外壁前端面呈斜切面。

5.根据权利要求1所述的一种机头纱免割脱纱玻璃纤维拉丝机,其特征是:所述清洗水管(17)最前端安装有清洗喷头(60)用于清洗脱纱机构,所述断纱杆(30)沿清洗水管(17)长度方向布置,位于清洗水管(17)前端的断纱杆(30)设置在端盖(20)上方,其对应的断纱刀(40)用于割断第一个纱筒与导纱柱(21)之间的连纱,其余断纱杆(30)布置在叶轮上相邻两纱筒之间,其对应的断纱刀(40)用于割断相邻两纱筒之间的连纱。

6.根据权利要求5所述的一种机头纱免割脱纱玻璃纤维拉丝机,其特征是:所述断纱刀(40)包括安装板(41),所述安装板(41)上设置有刀片座(42),所述刀片座(42)上设置有圆形切刀片(43),所述安装板(41)上设置有调整座(44),所述调整座(44)与刀片座(42)之间设置有压缩弹簧(45),所述调整座(44)上设置有压力调整螺钉(46)。

7.根据权利要求6所述的一种机头纱免割脱纱玻璃纤维拉丝机,其特征是:所述刀片座(42)一侧设置有限位槽(47),所述安装板(41)上设置有限位顶丝(48),所述限位顶丝(48)端部置于限位槽(47)内。

8.根据权利要求5所述的一种机头纱免割脱纱玻璃纤维拉丝机,其特征是:所述清洗水管(17)位于机架(10)内的一端设置有转动机构(50),所述转动机构(50)包括摆动夹块(51)和摆动气缸(52),所述摆动夹块(51)固定设置在清洗水管(17)后端且摆动夹块(51)长度方向与清洗水管(17)垂直,所述摆动气缸(52)的缸体端部铰接设置在机架(10)上、活塞杆端部与摆动夹块(51)远离清洗水管(17)的一端铰接连接。

技术总结本申请属于拉丝机技术领域,公开了一种机头纱免割脱纱玻璃纤维拉丝机,包括机架,机架上设置有主轴叶轮机构、翻转机构、编排机构、挡丝机构、槽筒/排线机构、换筒水管、清洗水管、慢拉机构及控制系统,主轴叶轮机构的叶轮前端设置端盖,端盖前端设置若干导纱柱,端盖后侧设置驱动气缸,驱动气缸活塞杆端部设置推纱盘,推纱盘上对应开设有通孔,推纱盘通过通孔套设在导纱柱上,清洗水管上设置有若干断纱杆,断纱杆端部设置有断纱刀。通过导纱柱上车大大提高了上车效率和成功率;再通过断纱刀割断连纱,由驱动气缸顶推推纱盘向前运动将车头纱推到导纱柱前端掉落,实现了拉丝作业的全自动化,大大提高了生产效率,为企业降低成本,提高了效益。技术研发人员:肖奎,王晋豫,冯强,袁智慧,徐继涛,仇振受保护的技术使用者:泰安佳成机电科技有限公司技术研发日:20231009技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/6776.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表