一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料及其制备方法

- 国知局

- 2024-06-20 12:43:44

本发明属于超高温陶瓷基复合材料,具体涉及一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料及其制备方法。

背景技术:

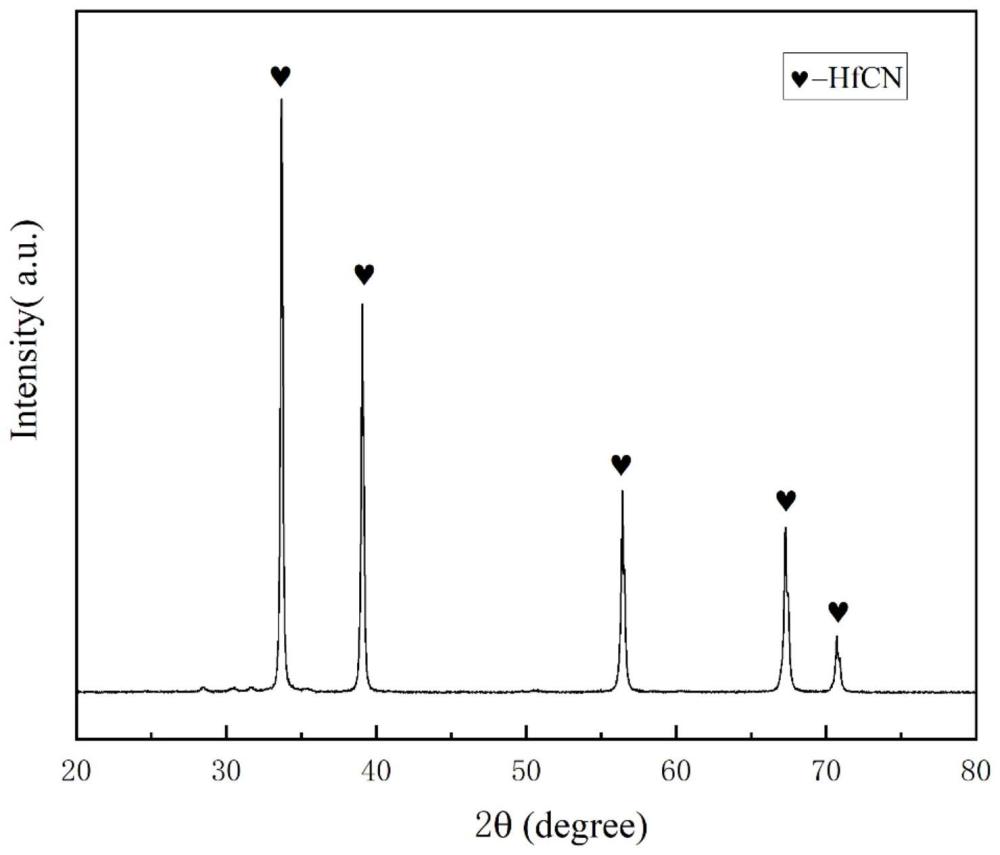

1、当飞行器以5倍以上声速飞行时,其表面由于气动加热而产生的超高温热流对飞行器的热防护系统提出了严峻的挑战。超高温陶瓷因其具有优异的耐高温、抗烧蚀、化学稳定性好等一系列突出优势被认为是超高温极端环境下应用的候选材料,主要以第四副族和第五副族的碳化物、硼化物及氮化物为典型代表。目前,研究发现铪基陶瓷相比于其它超高温陶瓷材料具有更优越的高温稳定性和耐烧蚀性,有望应用于3000℃以上的服役环境。尤其是美国brown大学qi-jun hong等人基于密度泛函理论的第一性原理计算发现hfcxny体系具有极高的熔化焓,预测其为最高熔点物质并且得到实验验证。

2、然而,陶瓷材料的脆性问题一直是限制其应用的瓶颈。因此,如何提高超高熔点陶瓷材料的韧性是当前研究的重要方向。为了提高超高温陶瓷的韧性,研究人员尝试了多种方法,如添加第二相颗粒、晶须、纤维增韧等,其中碳纤维增韧陶瓷基复合材料因其优异的力学性能和高温性能而受到广泛关注。碳纤维增韧超高温陶瓷基复合材料的制备工艺一般为前驱体浸渍-裂解法、浆料法等。以上工艺采用先驱体或粉体的混合浆料,通过浸渍、热压等工艺制备超高温陶瓷基复合材料。但采用浸渍-裂解法周期太长,工艺复杂,而浆料法内部孔隙较大,致密度偏低。

3、为此,有必要提供一种结构可控的梯度超高温陶瓷基复合材料的快速制备方法。由于碳纤维具有较高的拉伸强度和模量,可以有效提高材料的韧性和抗弯强度。此外,碳纤维与碳氮化铪陶瓷之间的物理/化学相容性佳,界面结合好,有利于提高材料的整体性能。通过控制材料内部碳纤维的含量和烧结温度等参数,可以实现对复合材料力学性能的调控。同时,梯度超高温陶瓷基复合材料通过结构设计可以使材料在保持低密度、结构稳定性的同时具有优异的耐烧蚀性能。

技术实现思路

1、针对现有技术中超高温陶瓷断裂韧性低、脆性大的不足的问题,本发明提供了一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料及其制备方法,具体是一种短切碳纤维梯度增韧超高熔点碳氮化铪陶瓷基复合材料及其制备方法,首次采用球磨和放电等离子烧结来制备短切碳纤维梯度增韧超高熔点碳氮化铪陶瓷基复合材料,具有研制周期短、结构可控、便于制备复杂构件等优势。

2、本发明的目的通过以下技术方案实现:

3、一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料的制备方法,包括以下步骤:

4、1)配取碳化铪粉末(hfc粉末)、氮化铪粉末(hfn粉末)、碳粉、氮化碳粉末,混合均匀得到混合粉末;其中,根据质量比,hfc粉末:hfn粉末=(1-10):1,碳粉的加入量为混合总粉体质量的2-20wt%,氮化碳粉的加入量为混合总粉体质量的3-30wt%;

5、2)将上步骤得到的混合粉末放入球磨罐中,以无水乙醇为介质进行湿法球磨,得到细质均匀的粉末浆料,球磨转速为200-400r/min,球磨时间为10-24h,球料比为(3-10):1;

6、3)将20-60vol.%不同含量的短切碳纤维分别分散于上步骤得到的粉末浆料中,配置得到不同碳纤维浓度的混合浆料,继续球磨2-5h均匀混合后放入烘箱50-70℃烘干,并分别过80目筛,得到不同碳纤维含量的混合粉体;所述的短切碳纤维的直径为7-20μm,长度≤10mm;

7、4)将上步骤得到的不同碳纤维含量的混合粉体依次置于石墨模具中冷压成型得到压坯,加压10-60mpa,保压时间为5-20min;

8、5)对上步骤得到的压坯连同石墨模具一同放入等离子烧结炉中进行放电等离子烧结,放电等离子烧结的条件为:烧结温度为1500-2400℃,保温5-60min,升温速率为10-150℃/min,降温速率为10-150℃/min,压力为20-70mpa,真空度小于5pa,制备得到碳纤维梯度增韧超高熔点碳氮化铪陶瓷基复合材料块体;

9、6)在上步骤烧结处理完成后,对制备得到的碳纤维梯度增韧超高熔点碳氮化铪陶瓷基复合材料块体的表面进行粗磨、抛光、超声、干燥处理,最终得到碳纤维梯度增韧超高熔点碳氮化铪陶瓷基复合材料。

10、本发明中:

11、进一步的,步骤1)中,根据质量比,hfc粉末:hfn粉末=(1-5):1,碳粉的加入量为混合总粉体质量的5-20wt%,氮化碳粉的加入量为混合总粉体质量的5-30wt%。

12、进一步的,步骤5)中所述的放电等离子烧结条件为:烧结温度为1600-2300℃,保温10-40min,升温速率为100-120℃/min,降温速率为100-120℃/min,压力为20-60mpa,真空度小于5pa。

13、本发明还涉及上述得到的一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料,参照国标gjb323a-96所述的烧蚀实验设备进行烧蚀测试,在3000℃氧乙炔焰环境下烧蚀300s后质量烧蚀率为8×10-1~1.2mg/s,线烧蚀率为5×10-4~5×10-3mm/s,采用单边切口梁法(senb)测定所得陶瓷基复合材料的断裂韧性为(6.9-7.8)mpa·m1/2。

14、本发明还涉及上述一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料的应用,包括将其用于3000℃及以上超高温长时耐烧蚀防护。本发明所述的一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料,是一种新型碳纤维梯度增韧超高熔点陶瓷基复合材料,改善了纯陶瓷材料存在的断裂韧性低的本征缺陷,使材料在保持高温结构稳定性的同时具有优异的耐烧蚀性能,适用于3000℃及以上超高温耐烧蚀防护。通过实验验证发现经超长时间(300s)烧蚀后陶瓷基复合材料仍保持连续稳定的抗氧化防护结构和近零烧蚀率的状态。

15、与现有技术相比,本发明具有以下优点:

16、1、本发明所述的一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料的制备方法,在球磨制备过程中直接引入碳纤维,并采用放电等离子烧结技术实现快速致密化,提升复合材料的综合性能,该引入方法具有简单、快捷的特点,烧结具有升温速率快、保温时间短等优点;

17、2、本发明所述的一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料的制备方法,采用放电等离子烧结方法制备的材料致密度高达90%以上,可避免浸渍-裂解法或浆料法制备的超高温陶瓷基复合材料内部孔隙率较高的问题,从而引起材料力学性能和烧蚀性能下降。

18、3、本发明所述的一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料的制备方法,采用短切碳纤维制备超高温陶瓷基复合材料,可以避免传统连续纤维编织成型的陶瓷基复合材料成本高、制备周期长的缺点,能够低成本、短周期制备出性能优异的超高熔点陶瓷基复合材料,适用于批量生产。

19、4、本发明所述的一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料,具有结构可控特性,改善了纯陶瓷材料存在的断裂韧性低的本征缺陷,使材料在保持高温结构稳定性的同时具有优异的耐烧蚀性能。

技术特征:1.一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料的制备方法,其特征在于:步骤1)中,根据质量比,hfc粉末:hfn粉末=(1-5):1,碳粉的加入量为混合总粉体质量的5-20wt%,氮化碳粉的加入量为混合总粉体质量的5-30wt%。

3.根据权利要求1所述的一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料的制备方法,其特征在于:步骤5)中所述的放电等离子烧结条件为:烧结温度为1600-2300℃,保温10-40min,升温速率为100-120℃/min,降温速率为100-120℃/min,压力为20-60mpa,真空度小于5pa。

4.一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料,其特征在于:采用权利要求1-3任一所述的一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料的制备方法得到,该短切碳纤维梯度增韧超高熔点陶瓷基复合材料参照国标gjb323a-96所述的烧蚀实验设备进行烧蚀测试,在3000℃氧乙炔焰环境下烧蚀300s后质量烧蚀率为8×10-1~1.2mg/s,线烧蚀率为5×10-4~5×10-3mm/s,采用单边切口梁法测定所得陶瓷基复合材料的断裂韧性为(6.9-7.8)mpa·m1/2。

技术总结本发明公开了一种短切碳纤维梯度增韧超高熔点陶瓷基复合材料及其制备方法,具体是一种短切碳纤维梯度增韧超高熔点碳氮化铪陶瓷基复合材料及其制备方法,首次采用球磨和放电等离子烧结来制备短切碳纤维梯度增韧超高熔点碳氮化铪陶瓷基复合材料,具有研制周期短、结构可控、便于制备复杂构件等优势。技术研发人员:彭峥,陈思安,马青松,郭蕾,王为得受保护的技术使用者:中国人民解放军国防科技大学技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240619/6595.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表