一种硫酸钙晶须制备的方法及硫酸钙晶须与流程

- 国知局

- 2024-06-20 12:49:12

本发明涉及晶须材料制备,特别涉及一种硫酸钙晶须制备的方法及硫酸钙晶须。

背景技术:

1、硫酸钙晶须为纤维状或针状单晶体,具有耐高温、抗化学腐蚀、极高的抗拉强度及弹性模量、与橡胶、塑料等聚合物的亲和能力强、阻燃性强、无毒等一系列优点。属于高性能,高附加值的石膏系列产品。广泛应用于摩擦材料、橡胶、塑料、pvc等领域,是一种性能优良的绿色环保材料,作为增强材料、环境材料、提高沥青软化温度等方面具有良好的应用前景,市场潜力巨大。

2、目前,国内外现有的硫酸钙晶须制备方法主要是水热法和常压酸化法。由于常压酸化法制备硫酸钙晶须是在强酸性介质中进行的,对生产设备的抗腐蚀性能要求高及生产过程中的环保问题,目前仍未见有关常压酸化法大规模工业化生产硫酸钙晶须的报道。工业化生产硫酸钙晶须的制备方法主要是以天然纤维石膏为原料,采用水热法制备硫酸钙晶须。水作为化学组分起作用并参与反应,水既是溶剂又是膨化促进剂,同时还可以作为压力传递介质。但生石膏在水中的溶解度极低,需要借助高压反应釜加速渗析反应和控制过程的物理化学因素实现晶须的形成和改性,生产成本较高。

3、现有技术中,虽然还存在采用蒸养法制备硫酸钙晶须的方法可以避免上述缺陷,但现有技术中采用该方法时,需要先将纤维石膏块浸泡至预设浸泡药水中,进而生产过程中会耗费大量浸泡药水,导致生产成本较高,且该蒸法制备的硫酸钙晶须一致性不佳,且制备得到的硫酸钙晶须长径比较小,难以满足摩擦材料、工程塑料等领域特殊环境下对无机晶须增强效果的要求。

技术实现思路

1、基于此,本发明的目的是提供一种硫酸钙晶须制备的方法及吸附材料,解决现有技术中的采用蒸养法制备的硫酸钙晶须一致性较差且长径比较小,以及制备时生产成本高的问题。

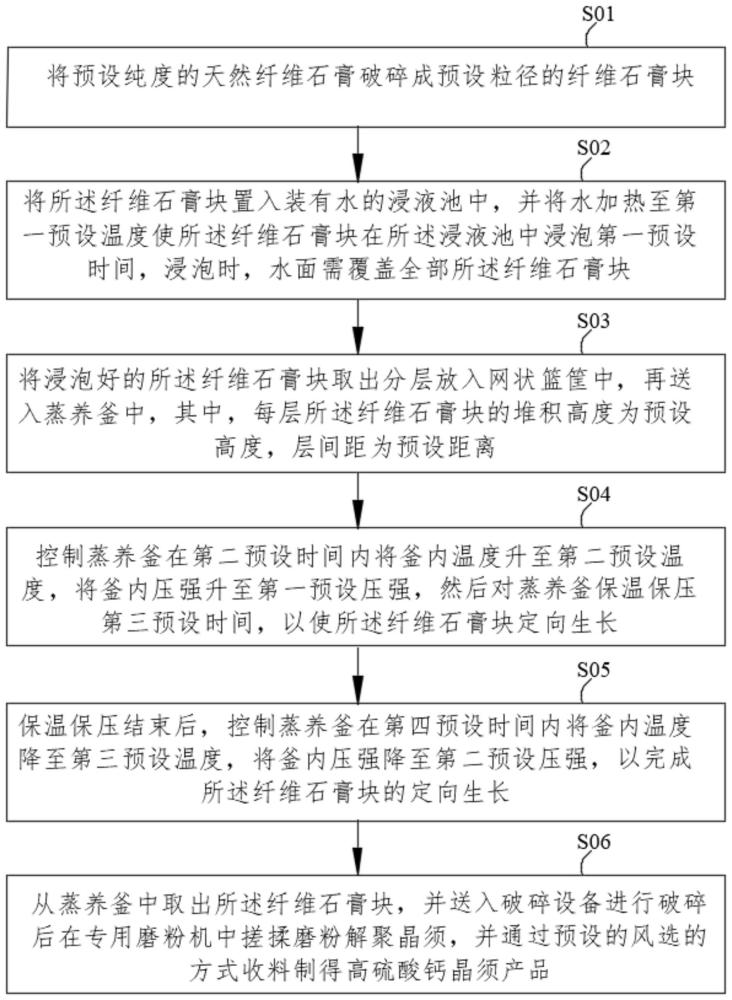

2、本发明提供一种硫酸钙晶须制备的方法,其特征在于,所述方法包括如下步骤:

3、将预设纯度的天然纤维石膏破碎成预设粒径的纤维石膏块;

4、将所述纤维石膏块置入装有水的浸液池中,并将水加热至第一预设温度使所述纤维石膏块在所述浸液池中浸泡第一预设时间,浸泡时,水面需覆盖全部所述纤维石膏块;

5、将浸泡好的所述纤维石膏块取出分层放入网状篮筐中,再送入蒸养釜中,其中,每层所述纤维石膏块的堆积高度为预设高度,层间距为预设距离;

6、控制蒸养釜在第二预设时间内将釜内温度升至第二预设温度,将釜内压强升至第一预设压强,然后对蒸养釜保温保压第三预设时间,以使所述纤维石膏块定向生长;

7、保温保压结束后,控制蒸养釜在第四预设时间内将釜内温度降至第三预设温度,将釜内压强降至第二预设压强,以完成所述纤维石膏块的定向生长;

8、从蒸养釜中取出所述纤维石膏块,并送入破碎设备进行破碎后在专用磨粉机中搓揉磨粉解聚晶须,并通过预设的风选方式收料制得硫酸钙晶须产品。

9、本发明中的硫酸钙晶须制备的方法,通过采用水对纤维石膏块进行浸泡,来对纤维石膏块的外侧进行软化和疏松,虽然相对于特定的浸泡液浸泡,纤维石膏块外侧的软化和疏松效果较差,但由于后续,通过将浸泡好像纤维石膏块分层放入多层的网状篮筐中一起送入蒸养釜中,通过合理调整各层纤维石膏块的高度,以及各层间距,使得在蒸养釜中,蒸汽可以更容易的进入纤维石膏块的内部,进而使得纤维石膏块外部与内部生长效率提高,从而使得即使浸泡时采用水进行浸泡,后续蒸养釜中纤维石膏块的生长效率也优于现有技术,此外由于没有采用特定的浸泡液进行浸泡,极大降低了硫酸钙晶须制备的生产成本。此外,该方法还通过控制蒸养釜的内的压强和温度,以及升温升压时间,和保温保压时间来保证纤维石膏块生长的一致性,以及使得晶须的生长更充分,长径比更高。由于纤维石膏块内部的生长效率低于外部的生长效率,因此在保温保压结束后,通过控制蒸养釜的缓慢降温降压,使得在此过程中,纤维石膏块的外部已经生长完成,内部进而加快生长,使得降温降压后,纤维石膏块的生长形成的硫酸钙晶须晶体一致性好。因此,本发明解决了现有技术中的采用蒸养法制备的硫酸钙晶须一致性较差且长径比较小,以及制备时生产成本高的问题。

10、在一种可能的设计中,所述将浸泡好的所述纤维石膏块取出分层放入网状篮筐中,再送入蒸养釜中的步骤包括:

11、将浸泡好的所述纤维石膏块取出分层放入网状篮筐中,每层所述纤维石膏块的堆积高度为20cm-40cm,层间距为3cm-10cm,堆积总高度为120cm-160cm,并送入内腔直径为2m的蒸养釜中。

12、在一种可能的设计中,所述控制蒸养釜在第二预设时间内将釜内温度升至第二预设温度,将釜内压强升至第一预设压强的步骤包括:

13、控制蒸养釜在50min-70min内将釜内温度升至140℃-170℃并将釜内压强升至0.6mpa-0.9mpa,然后控制所述蒸养釜保温保压9h-13h,以使所述纤维石膏块定向生长并脱水形成半水石膏。

14、在一种可能的设计中,控制所述蒸养釜按预设升温速率匀速将釜内温度提升至第二预设温度,所述预设升温速率为2℃/min-4℃/min。

15、在一种可能的设计中,所述保温保压结束后,控制蒸养釜在第四预设时间内将釜内温度降至第三预设温度,将釜内压强降至第二预设压强,以完成所述纤维石膏块的定向生长的步骤包括:

16、保温保压结束后,控制蒸养釜在40min-80min内将釜内温度降至70℃-90℃,釜内压强降至0mpa。

17、在一种可能的设计中,所述将所述纤维石膏块置入装有水的浸液池中,并将水加热至第一预设温度使所述纤维石膏块在所述浸液池中浸泡第一预设时间的步骤包括:

18、将所述纤维石膏块置入装有水的浸液池中并使纤维石膏块被水全部浸没,再将水加热至75℃-85℃,并浸泡10h-12h。

19、在一种可能的设计中,所述从蒸养釜中取出所述纤维石膏块,并送入破碎设备进行破碎后在磨粉机中搓揉磨粉解聚晶须的步骤包括:

20、将所述纤维石膏块送入刀片式破碎机中进行初步破碎后再在专用磨粉机中搓揉磨粉解聚晶须。

21、在一种可能的设计中,所述通过预设的风选方式收料制得硫酸钙晶须产品的步骤包括:

22、通过100℃-120℃热风风选的方式收料制得硫酸钙晶须产品。

23、在一种可能的设计中,所述天然纤维石膏的主要成分为纯度≥99%的二水caso4,并将该所述天然纤维石膏粉碎为粒径为1cm-10cm的纤维石膏块。

24、此外,本发明的另一方面在于提供一种硫酸钙晶须,所述硫酸钙晶须由上述硫酸钙晶须制备的方法制备。

技术特征:1.一种硫酸钙晶须制备的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的硫酸钙晶须制备的方法,其特征在于,所述将浸泡好的所述纤维石膏块取出分层放入网状篮筐中,再送入蒸养釜中的步骤包括:

3.根据权利要求1所述的硫酸钙晶须制备的方法,其特征在于,所述控制蒸养釜在第二预设时间内将釜内温度升至第二预设温度,将釜内压强升至第一预设压强的步骤包括:

4.根据权利要求1所述的硫酸钙晶须制备的方法,其特征在于,控制所述蒸养釜按预设升温速率匀速将釜内温度提升至第二预设温度,所述预设升温速率为2℃/min-4℃/min。

5.根据权利要求1所述的硫酸钙晶须制备的方法,其特征在于,所述保温保压结束后,控制蒸养釜在第四预设时间内将釜内温度降至第三预设温度,将釜内压强降至第二预设压强,以完成所述纤维石膏块的定向生长的步骤包括:

6.根据权利要求1所述的硫酸钙晶须制备的方法,其特征在于,所述将所述纤维石膏块置入装有水的浸液池中,并将水加热至第一预设温度使所述纤维石膏块在所述浸液池中浸泡第一预设时间的步骤包括:

7.根据权利要求1所述的硫酸钙晶须制备的方法,其特征在于,所述从蒸养釜中取出所述纤维石膏块,并送入破碎设备进行破碎后在磨粉机中搓揉磨粉解聚晶须的步骤包括:

8.根据权利要求1所述的硫酸钙晶须制备的方法,其特征在于,所述通过预设的风选的方式收料制得硫酸钙晶须产品的步骤包括:

9.根据权利要求1-8所述的硫酸钙晶须制备的方法,其特征在于,所述天然纤维石膏的主要成分为纯度≥99%的二水caso4,并将该所述天然纤维石膏粉碎为粒径为1cm-10cm的纤维石膏块。

10.一种硫酸钙晶须,其特征在于,所述硫酸钙晶须由权利要求1至9任一项所述的硫酸钙晶须制备的方法制备。

技术总结本发明提供了一种硫酸钙晶须制备的方法及硫酸钙晶须,该方法包括:将纤维石膏破碎成纤维石膏块,再置入装有水的浸液池中,并将水加热至第一预设温度并浸泡第一预设时间,将浸泡后的纤维石膏块取出分层放入网状篮筐中,再送入蒸养釜中,控制蒸养釜在第二预设时间内将釜内温度和压强分别升至第二预设温和第一预设压强,对蒸养釜保温保压第三预设时间,再控制蒸养釜在第四预设时间内将釜内温度和压强分别降至第三预设温度和第二预设压强,从蒸养釜中取出产品并送入破碎设备进行破碎后在专用磨粉机中搓揉磨粉解聚晶须,再收料得到硫酸钙晶须产品。本发明解决了现有技术中的采用蒸养法制备的硫酸钙晶须一致性较差且长径比较小以及生产成本高的问题。技术研发人员:罗新峰,周国华受保护的技术使用者:江西峰竺新材料科技有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/6808.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。