一种氮化硼基复相陶瓷材料及其制备方法与流程

- 国知局

- 2024-06-20 12:50:09

本发明属于超硬材料合成,具体涉及一种氮化硼基复相陶瓷材料及其制备方法。

背景技术:

1、金刚石、立方氮化硼等超硬材料在石油、地质、航空、机械、冶金和电子等领域有着重要的应用。然而,单晶金刚石在含氧环境中的热稳定性较差(在空气中的起始氧化温度953k),与铁系材料缺乏化学惰性;而立方氮化硼具有相对较好的化学惰性和热稳定性,因此被广泛用作刀具,特别是在切割金刚石无法加工的黑色金属和碳化物材料时。

2、目前,许多研究都集中在保证立方氮化硼复合材料热稳定性的同时,进一步提高复合材料的硬度。现有技术中,通过在19gpa/2300k条件下合成的半透明块体金刚石-立方氮化硼合金,在空气中的起始氧化温度为1070k;在20gpa/2273k条件下合成的纳米孪晶金刚石,在空气中的起始氧化温度为1253k,存在热稳定较差的缺陷。在8gpa/2300k和15gpa/2073k条件下合成的纳米孪晶立方氮化硼,在空气中的起始氧化温度分别为1525k和1567k,高于单晶立方氮化硼(1376k)、纳米立方氮化硼(1460k)和商用多晶立方氮化硼(1273k)。但上述制备纳米孪晶立方氮化硼所需的合成条件苛刻,如烧结温度和压力较高,很难在工业上广泛应用。

技术实现思路

1、本发明的目的在于提供一种氮化硼基复相陶瓷材料及其制备方法,采用本发明所述制备方法制备的氮化硼基复相陶瓷材料具有优异的热稳定性,且合成条件温和,能够广泛应用。

2、为了实现本发明的目的,本发明提供了以下技术方案:

3、一种氮化硼基复相陶瓷材料的制备方法,包括以下步骤:

4、将铝粉、钛硅化合物和氮化硼进行第一混合,得到混合干料;

5、将所述混合干料和表面改性剂进行第二混合,依次经分散和干燥,得到混合粉体;

6、将所述混合粉体依次进行热还原处理和热压烧结,得到所述氮化硼基复相陶瓷材料;所述热还原处理的温度为400~850℃;所述热压烧结的温度为1400~1600℃,压力为4~6gpa。

7、优选地,所述钛硅化合物包括二硅化钛和/或三硅化五钛。

8、优选地,所述表面改性剂包括聚乙烯吡咯烷酮、聚乙二醇和聚乙烯亚胺中的一种或多种。

9、优选地,所述氮化硼的粒度为1~13μm;所述钛硅化合物的粒度为10~30μm;所述铝粉的粒度为1~10μm。

10、优选地,所述铝粉、钛硅化合物、氮化硼和表面改性剂的质量比为1~10:5~30:60~90:1~3。

11、优选地,所述第一混合的方式为球磨混合;所述球磨混合的球磨介质为乙醇、聚乙二醇和正庚烷中的一种或多种。

12、优选地,所述分散的方式为超声分散;所述分散的温度为25~100℃,时间为1~3h。

13、优选地,所述热还原处理的时间为1~3h,真空度为1×10-1~1×10-3pa;所述热压烧结的时间为10~30min。

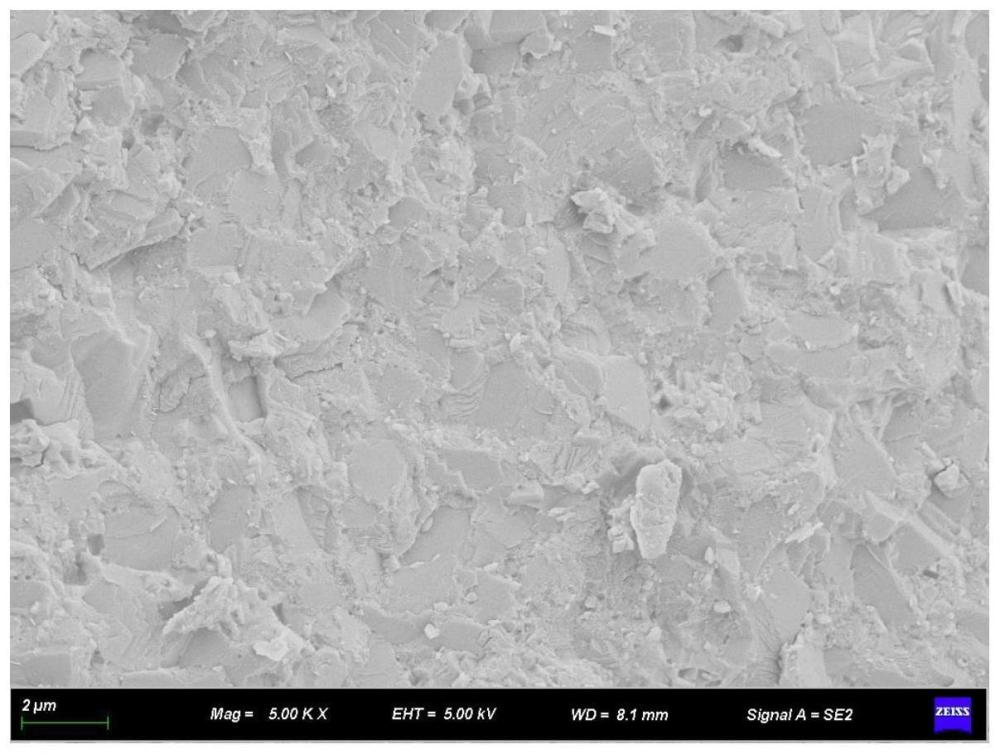

14、本发明还提供了上述技术方案所述制备方法制备得到的氮化硼基复相陶瓷材料,其特征在于,包括氮化硼晶粒和分布在所述氮化硼晶粒间晶界和孔隙中的二硼化钛、二硅化钛、氮化铝、硅和二氧化硅。本发明提供了一种氮化硼基复相陶瓷材料的制备方法,包括以下步骤:将铝粉、钛硅化合物和氮化硼进行第一混合,得到混合干料;将所述混合干料和表面改性剂进行第二混合,依次经分散和干燥,得到混合粉体;将所述混合粉体依次进行热处理和热压烧结,得到所述氮化硼基复相陶瓷材料;所述热处理的温度为400~850℃;所述热压烧结的温度为1400~1600℃,压力为4~6gpa。本发明以铝粉和钛硅化合物作为结合剂,能够通过反应原位生成高强度tib2棒晶和高抗氧化性si及二硅化钛、氮化铝和sio2,在合成高强复相陶瓷的同时还能够改善其热稳定性;并且通过引入表面改性剂,提高了混合粉料的分散性且改善了混合粉体的软团聚现象,有利于后续烧结过程中的均匀传质;本发明将混合粉体进行热还原处理,能够去除金属氧化物、其他非金属杂质或有机物杂质,避免后续热压烧结过程在晶界处形成弱点、改变复合材料的热膨胀系数以及在热压烧结过程中与其他物质反应导致力学性能、热稳定性和化学稳定性等性能降低的影响,最后在热压烧结过程中,通过各组分之间的化学反应原位生成氮化硼基复相陶瓷材料。

15、本发明还提供了上述技术方案所述制备方法制备得到的氮化硼基复相陶瓷材料,抗弯强度为420~782mpa,力学性能优异;同时氮化硼基复相陶瓷材料在空气中的起始氧化温度为1468~1573k,具有优异的热稳定性。

技术特征:1.一种氮化硼基复相陶瓷材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述钛硅化合物包括二硅化钛和/或三硅化五钛。

3.根据权利要求1所述的制备方法,其特征在于,所述表面改性剂包括聚乙烯吡咯烷酮、聚乙二醇和聚乙烯亚胺中的一种或多种。

4.根据权利要求1所述的制备方法,其特征在于,所述氮化硼的粒度为1~13μm;所述钛硅化合物的粒度为10~30μm;所述铝粉的粒度为1~10μm。

5.根据权利要求1~4任一项所述的制备方法,其特征在于,所述铝粉、钛硅化合物、氮化硼和表面改性剂的质量比为1~10:5~30:60~90:1~3。

6.根据权利要求1所述的制备方法,其特征在于,所述第一混合的方式为球磨混合;所述球磨混合的球磨介质为乙醇、聚乙二醇和正庚烷中的一种或多种。

7.根据权利要求1所述的制备方法,其特征在于,所述分散的方式为超声分散;所述分散的温度为25~100℃,时间为1~3h。

8.根据权利要求1所述的制备方法,其特征在于,所述热还原处理的时间为1~3h,真空度为1×10-1~1×10-3pa;所述热压烧结的时间为10~30min。

9.权利要求1~8任一项所述制备方法制备得到的氮化硼基复相陶瓷材料,其特征在于,包括氮化硼晶粒和分布在所述氮化硼晶粒间晶界和孔隙中的二硼化钛、二硅化钛、氮化铝、硅和二氧化硅。

技术总结本发明提供了一种氮化硼基复相陶瓷材料及其制备方法,涉及超硬材料合成技术领域。本发明提供的氮化硼基复相陶瓷材料的制备方法,包括以下步骤:将铝粉、钛硅化合物和氮化硼进行第一混合,得到混合干料;将所述混合干料和表面改性剂进行第二混合,依次经分散和干燥,得到混合粉体;将所述混合粉体依次进行热还原处理和热压烧结,得到所述氮化硼基复相陶瓷材料。本发明通过引入表面改性剂,提高混合干料的分散性且改善混合粉体的软团聚现象,有利于烧结过程中的均匀传质;将混合粉体先进行热还原处理,避免对后续热压烧结过程造成不利影响,再通过热压烧结原位生成热稳定性优异的氮化硼基复相陶瓷材料,且合成条件温和,能够广泛应用。技术研发人员:李凯,陈超,张俊,莫培程,陈家荣,潘晓毅受保护的技术使用者:中国有色桂林矿产地质研究院有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/6848.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表