一种负极拆解料中回收锂元素的方法与流程

- 国知局

- 2024-06-20 12:51:01

本发明涉及负极材料回收,特别涉及一种负极拆解料中回收锂元素的方法。

背景技术:

1、近年来,随着国家对新能源发展方向的不断得到重视和发展,新能源汽车作为当代的主流被推上历史舞台。根据统计,2021年我国的新能源电动汽车的全年销售量已达352万辆,同比增长1.6倍。新能源汽车创造绿色出行的同时,也带来相应的难题,作为新能源汽车“心脏”的锂离子动力电池的寿命往往只有4-6年,据统计,2021年我国电动汽车动力电池累计报废量已经高达39万吨。而且锂盐作为目前锂离子电池的主要正极材料,其重要性不言而喻。回收的锂离子电池中,由于锂离子在负极的嵌入和脱出,部分锂离子会残留在负极材料中间,因此,如何在回收的负极材料中高效的回收高质量的锂盐也是当务之急。

2、碳酸锂作为制备其它高纯的锂化合物及锂合金的主要原材料,目前针对新能源锂电回收的主要方法还是湿法回收,通过多种混合的强氧化性酸,将回收材料中的杂质以溶液形式析出,再经过调整浸出液ph值,沉淀除杂后经过碳酸盐沉淀,得到回收的锂盐,此方法多具危险性,且回收率低,操作困难,回收成本高。

技术实现思路

1、本发明实施例提供了一种负极拆解料中回收锂元素的方法,目的是解决现有回收负极中锂元素的方法中,存在的需要使用强氧化性酸危险性高,并且回收率低,成本高的问题。

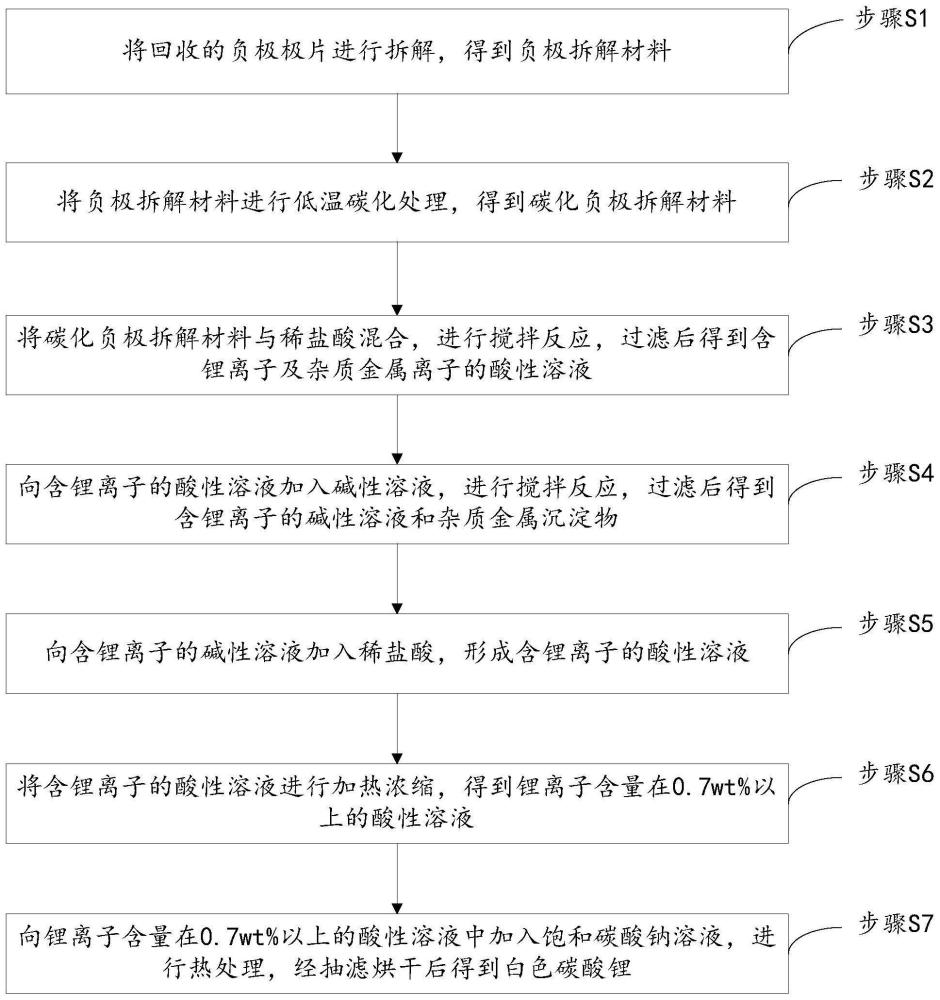

2、本发明实施例提供了一种负极拆解料中回收锂元素的方法,所述方法包括:

3、步骤s1,将回收的负极极片进行拆解,得到负极拆解材料;

4、步骤s2,将负极拆解材料进行低温碳化处理,得到碳化负极拆解材料;

5、步骤s3,将碳化负极拆解材料与稀盐酸混合,进行搅拌反应,过滤后得到含锂离子及杂质金属离子的酸性溶液;

6、步骤s4,向含锂离子的酸性溶液加入碱性溶液,进行搅拌反应,过滤后得到含锂离子的碱性溶液和杂质金属沉淀物;

7、步骤s5,向含锂离子的碱性溶液加入稀盐酸,形成含锂离子的酸性溶液;

8、步骤s6,将含锂离子的酸性溶液进行加热浓缩,得到锂离子含量在0.7wt%以上的酸性溶液;

9、步骤s7,向锂离子含量在0.7wt%以上的酸性溶液中加入饱和碳酸钠溶液,进行热处理,经抽滤烘干后得到白色碳酸锂。

10、优选的,所述步骤s1中将回收的负极极片进行拆解,具体方法为:将回收的负极极片浸泡在纯净水中,并缓慢搅拌2小时,使负极极片中的负极材料与负极集流体分离,进行抽滤得到湿物料;将湿物料置于烘箱中,在60℃-100℃下经过8小时-12小时烘干,得到块状干物料;将块状干物料置于vc混合机中,设置转速为80r/mi n-120r/mi n,分散1小时-2小时,将块状干物料打散,得到所述负极拆解材料。

11、优选的,所述步骤s2中低温碳化处理的具体条件为:在氮气或氩气保护气氛下,以3℃/mi n-5℃/mi n的升温速率升温至920℃-980℃,保温2小时-8小时。

12、优选的,所述步骤s3中的稀盐酸的质量分数为5%-15%;

13、所述锂离子及杂质金属离子与所述稀盐酸的摩尔质量比为[1:2.2]-[1:2.5];

14、所述搅拌反应的转度为380r/mi n-420r/mi n,搅拌时间为4小时-8小时。

15、优选的,所述步骤s4中的碱性溶液包括:氢氧化钠溶液、氢氧化钾溶液或碳酸钠溶液中的一种或多种;

16、所述步骤s3中的稀盐酸与所述步骤s4中的碱性溶液的摩尔质量比为[1:1]-[1:1.3];

17、所述搅拌反应的时间为0.5小时-2小时。

18、优选的,所述步骤s5中的稀盐酸的质量分数为5%-15%;

19、所述步骤s5中的稀盐酸与所述步骤s4中的碱性溶液的摩尔质量比为[1:12]-[1:15]。

20、优选的,所述步骤s6中的加热浓缩的温度在180℃-220℃之间。

21、优选的,所述步骤s7中热处理的温度在60℃-100℃之间;

22、所述锂离子含量在0.7wt%以上的酸性溶液与所述饱和碳酸钠溶液的摩尔质量比为[1:1.3]-[1:1.6]。

23、本发明实施例提供了一种负极拆解料中回收锂元素的方法,通过先对负极拆解料进行低温预碳化处理,能够有效地减少回收负极材料表面残留的电解液、粘结剂等挥发分成分,一方面可以减少提纯时酸性溶液的用量,另一方面可以促进回收负极材料中的锂元素与酸性溶液反应,在加入碱性溶液后可以将其他金属杂质全部以沉淀形式析出,锂元素以氢氧化锂的形式保留在溶液中,对酸性溶液蒸发浓缩,以提高锂元素在溶液中的含量,控制锂元素在溶液中的含量在0.7wt%以上,能够有效地提高锂元素的回收效率,在依据本发明优选方法回收的锂盐纯度可达99.73%,回收利用率可达95.2%;且本发明可简化锂盐的提纯除杂,减少提纯酸性溶液使用剂量及种类,降低回收锂元素的成本。

技术特征:1.一种负极拆解料中回收锂元素的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述步骤s1中将回收的负极极片进行拆解,具体方法为:将回收的负极极片浸泡在纯净水中,并缓慢搅拌2小时,使负极极片中的负极材料与负极集流体分离,进行抽滤得到湿物料;将湿物料置于烘箱中,在60℃-100℃下经过8小时-12小时烘干,得到块状干物料;将块状干物料置于vc混合机中,设置转速为80r/min-120r/min,分散1小时-2小时,将块状干物料打散,得到所述负极拆解材料。

3.根据权利要求1所述的方法,其特征在于,所述步骤s2中低温碳化处理的具体条件为:在氮气或氩气保护气氛下,以3℃/min-5℃/min的升温速率升温至920℃-980℃,保温2小时-8小时。

4.根据权利要求1所述的方法,其特征在于,所述步骤s3中的稀盐酸的质量分数为5%-15%;

5.根据权利要求1所述的方法,其特征在于,所述步骤s4中的碱性溶液包括:氢氧化钠溶液、氢氧化钾溶液或碳酸钠溶液中的一种或多种;

6.根据权利要求1所述的方法,其特征在于,所述步骤s5中的稀盐酸的质量分数为5%-15%;

7.根据权利要求1所述的方法,其特征在于,所述步骤s6中的加热浓缩的温度在180℃-220℃之间。

8.根据权利要求1所述的方法,其特征在于,所述步骤s7中热处理的温度在60℃-100℃之间;

技术总结本发明公开了一种负极拆解料中回收锂元素的方法,包括:步骤S1,将回收的负极极片进行拆解得到负极拆解材料;步骤S2,将负极拆解材料进行低温碳化处理,得到碳化负极拆解材料;步骤S3,将碳化负极拆解材料与稀盐酸混合,进行搅拌反应,过滤后得到含锂离子及杂质金属离子的酸性溶液;步骤S4,向含锂离子的酸性溶液加入碱性溶液,进行搅拌反应,过滤后得到含锂的碱性溶液和杂质金属沉淀物;步骤S5,向含锂的碱性溶液加入稀盐酸,形成含锂离子的酸性溶液;步骤S6,将含锂离子的酸性溶液进行加热浓缩,得到锂离子含量在0.7wt%以上的酸性溶液;步骤S7,向锂离子含量在0.7wt%以上的酸性溶液中加入饱和碳酸钠溶液,进行热处理,抽滤烘干后得到碳酸锂。技术研发人员:陈志强,刘柏男,罗飞受保护的技术使用者:溧阳天目先导电池材料科技有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/6889.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种钢化炉的制作方法

下一篇

返回列表