一种萤石尾矿材料抗疲劳水稳基层及其制备方法与流程

- 国知局

- 2024-06-20 12:53:07

本发明属于固废利用,具体涉及一种萤石尾矿材料抗疲劳水稳基层及其制备方法。

背景技术:

1、水稳基层又被称为水泥稳定碎石基层,是在公路路面基层中使用最为广泛的材料。在作为道路的承重基础部分,服役过程中不能免于循环载荷下的疲劳开裂,产生的裂缝则会造成不可逆的结构和功能缺陷,缩短道路的使用寿命。当胶凝材料用量较低时,其水化产物不能有效填充混合物中的大量空隙,降低了水稳基层的完整性和抗疲劳性。并且水稳基层中胶凝材料以水泥为主,而水泥用量过高时,水泥的自收缩、温度收缩可能会引起裂缝的产生,同时其碳排放量和使用成本也相对较高。

2、萤石尾矿作为工业生产氢氟酸的副产品,在生产过程中产生了大量的萤石尾矿,目前已成为大宗固体废弃物之一,累计堆存达到100亿t以上,年产出量达12亿t,如处理不当,会引起水体污染、土地占用,同时也是引发地质灾害的隐患,亟需得到资源化利用。萤石尾矿作为一种高硅型工业废弃物,其中硅元素的含量较为丰富,以二氧化硅计,含量达到了91%以上。萤石尾矿的粒径分布介于水泥与细骨料之间,可在水泥砂浆体系中起到良好的填充作用,同时,其矿物成分主要由石英、长石等组成,其活性组分有可能与水发生反应生成一定的强度相,在碱性条件下可实现萤石尾矿的活性激发,表现出一定的胶凝性能,可考虑将其应用于水稳基层中使用,使微观结构更加致密、均匀,改善水稳基层大量空隙问题,并具有降低使用成本、减少碳排放、减少水泥水化收缩裂缝等优点。

3、中国发明专利cn115745541a公开了一种超细尾矿基水稳层材料及其制备方法,主要使用铁尾矿与碎石、凹凸棒石、偏高岭土、水泥、石灰、硅灰、离子型土壤固化剂进行复合制备水稳层材料,所使用尾矿主要是铁尾矿分选后得到的尾泥,并使用多种材料复合提高其活性。该专利的技术方案中制备出的水稳层材料存在密实度较低、抗疲劳性能较弱的缺陷。

技术实现思路

1、本发明为解决水稳基层现存密实度较低、抗疲劳性能不足的上述技术问题,提供一种萤石尾矿材料抗疲劳水稳基层及其制备方法。

2、为解决上述技术问题,本发明采用如下技术方案:一种污泥气化渣激发胶凝材料抗疲劳水稳基层材料,包括如下配比的原料:碎石55%-65%wt,河砂30%-35%wt,萤石尾矿材料5%-10%wt。

3、进一步的,碎石粒径为5mm-10mm,河砂粒径不大于1.5mm。

4、进一步的,萤石尾矿材料包括以下四组配比:(1).萤石尾矿60%-70%wt,脱硫石膏5%-10%wt,钢渣10%-20%wt,水玻璃5%-10%wt;(2).萤石尾矿60%-70%wt,脱硫石膏5%-10%wt,钢渣10%-20%wt,氢氧化钠5%-10%wt;(3).萤石尾矿60%-70%wt,脱硫石膏5%-10%wt,电石渣10%-20%wt,氢氧化钠5%-10%wt;(4).萤石尾矿60%-70%wt,脱硫石膏5%-10%wt,电石渣10%-20%wt,水玻璃5%-10%wt。

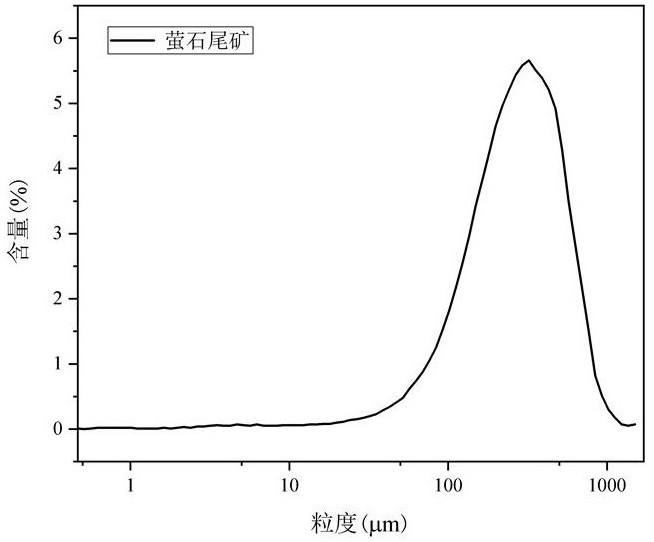

5、进一步的,萤石尾矿为粒度≤0.08mm的粉末,且筛余为10%~20%,比表面积2800~3300cm2/g。

6、进一步的,脱硫石膏细度为0.08mm,筛余量≤10.5%;水泥为强度等级42.5的硅酸盐水泥。

7、一种萤石尾矿材料抗疲劳水稳基层的制备方法,包括如下步骤:

8、s1:选取萤石尾矿材料以下四组配比的原料的任一组进行称量:(1).萤石尾矿60%-70%wt,脱硫石膏5%-10%wt,钢渣10%-20%wt,水玻璃5%-10%wt;(2).萤石尾矿60%-70%wt,脱硫石膏5%-10%wt,钢渣10%-20%wt,氢氧化钠5%-10%wt;(3).萤石尾矿60%-70%wt,脱硫石膏5%-10%wt,电石渣10%-20%wt,氢氧化钠5%-10%wt;(4).萤石尾矿60%-70%wt,脱硫石膏5%-10%wt,电石渣10%-20%wt,水玻璃5%-10%wt;称量后的萤石尾矿材料与自来水进行混合,置于净浆搅拌锅中搅拌均匀,得到目标水灰比的萤石尾矿材料浆体;

9、s2:将步骤s1中的萤石尾矿材料浆体分次倒入钢模中,并通过振动台的震动,排出钢模中胶凝材料浆体中的气泡,刮平表面;置于室内覆膜养护,脱模后放置在标准养护箱中养护至目标龄期,脱模得到萤石尾矿材料试块;

10、s3:将养护至龄期的萤石尾矿材料净浆试块进行抗压强度测试,并考虑实际施工对其流动性、安定性和凝结时间的要求优选出萤石尾矿材料配比;

11、s4:将碎石55%-65%wt、河砂30%-35%wt和萤石尾矿材料5%-10%wt混合后进行击实试验,测得其最优含水率及最大干密度;

12、s5:根据最佳含水率及最大干密度计算各种原料用量;将碎石、河砂、萤石尾矿材料充分搅拌,混合均匀,最终得到萤石尾矿材料抗疲劳水稳基层混合料;

13、s6:将步骤5中的混合料置于压力机中进行静压成型,并置于标准养护箱中养护至目标龄期,脱模得到萤石尾矿材料抗疲劳水稳基层试块;

14、s7:将养护至龄期的试块放置mts试验机上进行无侧限抗压强度试验和循环荷载试验;

15、s8:对试块进行疲劳性能分析。

16、进一步的,步骤s1中自来水的质量为萤石尾矿材料浆体的40%-45%;

17、步骤s2中覆膜养护时间为24h;养护标准为温度20℃±1℃,相对湿度不低于90%。

18、进一步的,步骤s3中抗压强度测试采用抗折抗压一体机,加载速度为1kn/s;

19、步骤s4中击实试验的具体过程为:先将碎石、河砂进行洒水闷料2h,后与萤石尾矿材料拌合;并分5次放入击实桶中,每一次分层进行27次击实;最后用脱模器将击实试件取出。

20、进一步的,步骤s5中在搅拌工序之前先加入最佳含水率所需水量的98%-99%对碎石和河砂进行闷料,然后在湿润的混合料里加入萤石尾矿材料和剩余的水;

21、步骤s6中压力机加载速率为1mm/min;

22、步骤s7中试块在养护至龄期的最后一天放置水中进行水养。

23、进一步的,步骤s7中在无侧限抗压强度试验中,所使用的mts试验机设置的加载速率为1mm/min;

24、步骤s7中在循环荷载试验中,所使用的mts试验机在试验开始时设置预加荷载500n;试验过程中采取0.002mm/s位移加载的方式加载到单轴压缩下水稳基层试块峰值应力的70%所对应的应力幅值,然后按照0.002mm/s位移卸载的方式卸载到单轴压缩下水稳基层试块峰值应力的20%所对应的应力幅值(压密阶段与线弹性阶段的分界点),此过程作为一个循环。

25、步骤s8中在疲劳性能分析主要包括弹性模量、峰值应变、残余塑性变形及总吸收能、弹性变形能和耗散能随着循环次数的变化关系。

26、采用上述技术方案,与现有技术相比,本发明的有益效果是:萤石尾矿部分代替水稳基层材料时,其含有的活性细粉在碱性条件下会发生二次水化作用,在界面处产生c-s-h凝胶,细粉的充填作用也对水稳基层强度提升具有一定的影响,且含有的大量未水化粉末可在早期强度发展过程中起到“微集料效应”,使骨料-水泥浆界面过渡区更为密实,减少蓬松状结构。因此,可以作为填充骨料间的空隙的集料,减少水稳基层内部孔隙率,提高密实性,进而提高水稳基层的抗疲劳性能。

27、本发明使用尾矿为萤石尾矿,存量较大但目前对其资源化利用途径较少,其活性组分主要是其中的长石组分,碱激发作用下与铁尾矿底泥的反应原理有较大差别,且萤石尾矿颗粒在水稳基层中同时可起到填充密实的作用,显著提升水稳基层的抗疲劳性能。

28、将萤石尾矿材料替代水泥用于水稳层制备,一方面可实现同成本条件下水稳基层胶凝材料用量的提升,从而改善水稳基层的抗疲劳性能,制备出一种抗疲劳水稳基层材料,另一方面可实现萤石尾矿的资源化利用,缓解环境压力,具有重要的经济和环境效益。

29、综上所述,本发明使用处理后的萤石尾矿为水稳基层材料,不仅降低成本、提高经济效益,而且可以增加固体废弃物的综合利用率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6974.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表