一种具有宏观多孔结构的陶瓷型芯及其制备方法

- 国知局

- 2024-06-20 12:53:25

本发明涉及3d打印成形,尤其涉及一种具有宏观多孔结构的陶瓷型芯及其制备方法。

背景技术:

1、空心涡轮叶片采用复杂形状的熔模铸造型芯制造。氧化铝(al2o3)陶瓷芯因其优异的高温稳定性、耐高温蠕变性和高温强度而受到广泛关注。在空心涡轮叶片的精密铸造过程中,要求陶瓷芯具有一定的孔隙率(通常>30%),以确保在去芯时碱性溶液能够均匀溶解结构复杂的陶瓷芯。此外,还需要>30mpa的弯曲强度来抵抗铸造过程中熔融金属的影响和凝固过程中的收缩应力。但传统方法制备的陶瓷型芯在强度与孔隙率性能上均表现不佳,且制备工艺复杂,模具造价高,产品更新困难。

2、因此,本发明提供了一种具有宏观多孔结构的陶瓷型芯的制备方法,具体是采用3d打印技术实现对陶瓷型芯内部形态的精准控制,大幅度提高陶瓷型芯的孔隙率,同时满足使用强度,对于3d打印成形技术领域具有重要意义。

技术实现思路

1、有鉴于此,本发明提供了一种具有宏观多孔结构的陶瓷型芯及其制备方法,采用3d打印技术实现对陶瓷型芯内部形态的精准控制,进一步提升型芯孔隙率与弯曲强度。

2、本发明是采用以下技术方案实现的:

3、一种具有宏观多孔结构的陶瓷型芯的制备方法,包括以下步骤:

4、(1)绘制三维模型:通过建模软件绘制具有极小曲面结构的型芯模型,输出stl格式,利用切片软件进行切片处理,得到tdp文件;

5、(2)3d打印陶瓷坯体:配制打印陶瓷型芯所需的陶瓷浆料,将上述tdp文件导入打印机,进行3d打印,打印完成后对生坯进行醇洗,获得陶瓷型芯的生坯;

6、(3)进行脱脂及高温烧结:将生坯进行干燥、排脂、烧结处理,得到3d打印的陶瓷型芯。

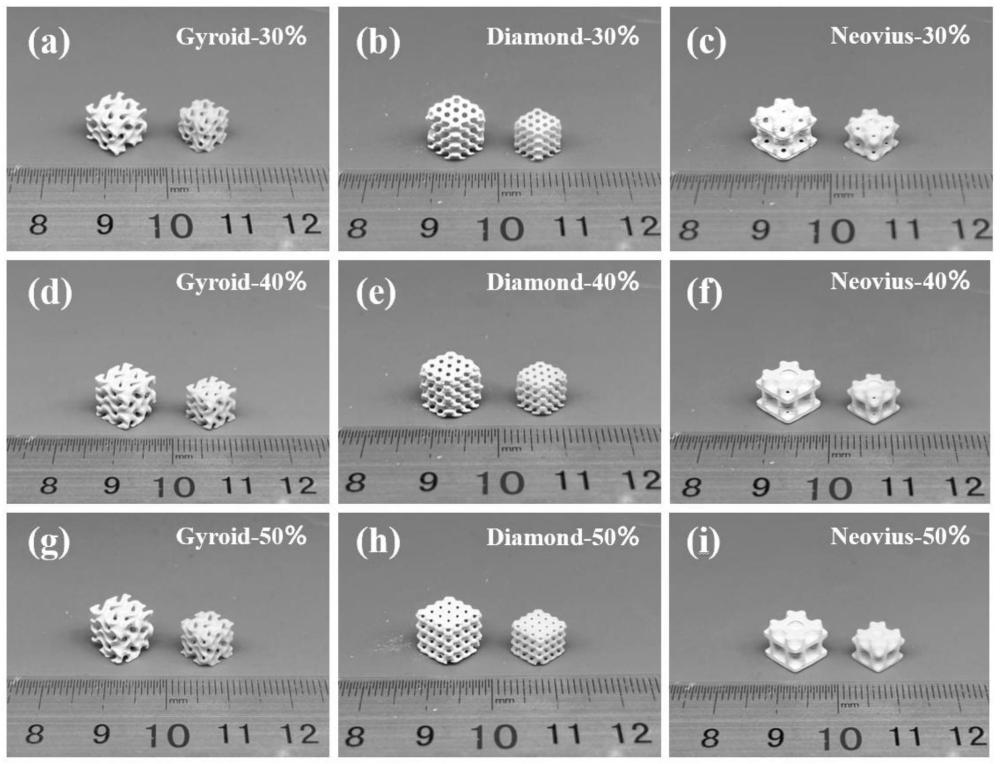

7、进一步,步骤(1)所述极小曲面结构包括三种不同构型,分别为gyroid、diamond和neovius。

8、优选的,步骤(1)所述极小曲面结构的胞元体积分数为30%~50%。

9、进一步,步骤(2)中陶瓷浆料的原料包括:陶瓷粉体、分散剂、光敏树脂、光引发剂和烧结助剂。

10、进一步,所述陶瓷浆料中陶瓷粉体粒径为10μm,分散剂为高分子型分散剂kos110,光引发剂为二苯基-(2,4,6-三甲基苯甲酰)氧磷,光敏树脂包括己二醇二丙烯酸和三羟甲基丙烷三丙烯酸酯,其中己二醇二丙烯酸和三羟甲基丙烷三丙烯酸酯的体积比为3-4:1-2。

11、优选的,所述陶瓷浆料中陶瓷粉体体积含量为30vol.%~60vol.%,光敏树脂含量为40vol.%~70vol.%,分散剂添加量为陶瓷粉体用量的1wt.%~5wt.%,光引发剂添加量为光敏树脂用量的0.5wt.%~2wt.%,烧结助剂用量为陶瓷粉体用量的0.5wt.%~5wt.%。

12、进一步,所述3d打印为光固化3d打印成型技术,可以为立体光刻成型技术、数字光处理成型技术中的一种。

13、优选的,所述3d打印的工艺参数为:光强10000μw/cm2~15000μw/cm2,首层曝光时间4s~10s,其余层曝光时间4s~6s,每层固化厚度50μm。

14、进一步,步骤(2)所述醇洗为用无水乙醇清洗。

15、优选的,步骤(3)所述干燥为室温干燥2h。

16、优选的,步骤(3)所述排脂及烧结工艺具体为:先以0.1℃/min~5℃/min的速率升温至100℃~250℃,再以0.5℃/min~5℃/min的速率升温至500℃~550℃保温1h~2h,然后以1℃/min~5℃/min的速率升温至800℃~950℃保温0.5h~1h,之后以5℃/min~10℃/min的速率升温至1000℃~1100℃保温1h~2h,之后再以0.5℃/min~5℃/min的速率升温至1200℃~1300℃保温0.5h~2h,最后以1℃/min~5℃/min的速率升温至1450℃~1650℃保温2h~5h。

17、本发明的另一目的是提供了一种具有宏观多孔结构的陶瓷型芯,具体是利用上述方法制备而成。

18、与现有技术相比,本发明具有以下有益效果:

19、(1)本发明提供的一种具有宏观多孔结构的陶瓷型芯的制备方法,可以通过设计陶瓷点阵胞元的构型、体积分数与单胞尺寸,实现对陶瓷型芯内部形态、孔隙率与弯曲强度的调控。

20、(2)本发明制备的具有宏观多孔结构的陶瓷型芯,以高温性能优异的氧化铝为原料,通过结构设计实现了对型芯内部结构的精准控制,进一步提升了型芯孔隙率与弯曲强度,同时,在型芯内部成型高度有序的极小曲面结构,增大了脱芯时碱性溶液的流动性,进一步提升了氧化铝陶瓷型芯的脱芯性能。

21、(3)本发明中陶瓷浆料制备方法简单、易操作,采用光固化3d打印成型技术,如立体光刻成型技术(sla)、数字光处理成型技术(dlp),可实现多种复杂结构的高精度成型。

技术特征:1.一种具有宏观多孔结构的陶瓷型芯的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述具有宏观多孔结构的陶瓷型芯的制备方法,其特征在于,步骤(1)所述极小曲面结构包括三种不同构型,分别为gyroid、diamond和neovius。

3.根据权利要求1所述具有宏观多孔结构的陶瓷型芯的制备方法,其特征在于,步骤(1)所述极小曲面结构的胞元体积分数为30%~50%。

4.根据权利要求1所述具有宏观多孔结构的陶瓷型芯的制备方法,其特征在于,步骤(2)所述陶瓷浆料的原料包括:陶瓷粉体、分散剂、光敏树脂、光引发剂和烧结助剂。

5.根据权利要求4所述具有宏观多孔结构的陶瓷型芯的制备方法,其特征在于,所述陶瓷粉体粒径为10μm,分散剂为高分子型分散剂kos110,光引发剂为二苯基-(2,4,6-三甲基苯甲酰)氧磷,光敏树脂包括己二醇二丙烯酸和三羟甲基丙烷三丙烯酸酯。

6.根据权利要求5所述具有宏观多孔结构的陶瓷型芯的制备方法,其特征在于,所述光敏树脂中己二醇二丙烯酸和三羟甲基丙烷三丙烯酸酯的体积比为3-4:1-2。

7.根据权利要求4所述具有宏观多孔结构的陶瓷型芯的制备方法,其特征在于,所述陶瓷浆料中陶瓷粉体体积含量为30vol.%~60vol.%,光敏树脂含量为40vol.%~70vol.%,分散剂添加量为陶瓷粉体用量的1wt.%~5wt.%,光引发剂添加量为光敏树脂用量的0.5wt.%~2wt.%,烧结助剂用量为陶瓷粉体用量的0.5wt.%~5wt.%。

8.根据权利要求1所述具有宏观多孔结构的陶瓷型芯的制备方法,其特征在于,所述3d打印的工艺参数为:光强10000μw/cm2~15000μw/cm2,首层曝光时间4s~10s,其余层曝光时间4s~6s,每层固化厚度50μm。

9.根据权利要求1所述具有宏观多孔结构的陶瓷型芯的制备方法,其特征在于,步骤(3)所述排脂及烧结工艺具体为:先以0.1℃/min~5℃/min的速率升温至100℃~250℃,再以0.5℃/min~5℃/min的速率升温至500℃~550℃保温1h~2h,然后以1℃/min~5℃/min的速率升温至800℃~950℃保温0.5h~1h,之后以5℃/min~10℃/min的速率升温至1000℃~1100℃保温1h~2h,之后再以0.5℃/min~5℃/min的速率升温至1200℃~1300℃保温0.5h~2h,最后以1℃/min~5℃/min的速率升温至1450℃~1650℃保温2h~5h。

10.一种具有宏观多孔结构的陶瓷型芯,其特征在于,利用权利要求1~9任一项所述的方法制备得到。

技术总结本发明提供了一种具有宏观多孔结构的陶瓷型芯及其制备方法,属于3D打印成型技术领域。本发明通过建模软件绘制三种不同构型极小曲面点阵结构模型,以氧化铝浆料为原料,采用3D打印技术成形具有极小曲面结构的陶瓷型芯坯体,经脱脂及高温烧结,完成陶瓷型芯的制备过程。本发明制备的陶瓷型芯具有精密的内部结构,通过对型芯内部孔形态、孔径、孔隙率的精准控制,实现了型芯孔隙率与强度的双高,其孔隙率为50%~70%,弯曲强度为54.95MPa~139.06MPa。并且,本发明利用极小曲面这一特殊结构,增大了脱芯时碱性溶液的流动性,进一步提升了氧化铝陶瓷型芯的脱芯性能。技术研发人员:何汝杰,翟小菲,张学勤,陈婧祎,陈晓彤,高雄受保护的技术使用者:北京理工大学技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/6988.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表