一种罐式煅烧炉罐体墙壁用涂层料及其涂层的制备方法与流程

- 国知局

- 2024-06-20 12:56:43

本发明涉及耐火材料领域,尤其涉及一种罐式煅烧炉罐体墙壁用涂层料及其涂层的制备方法。

背景技术:

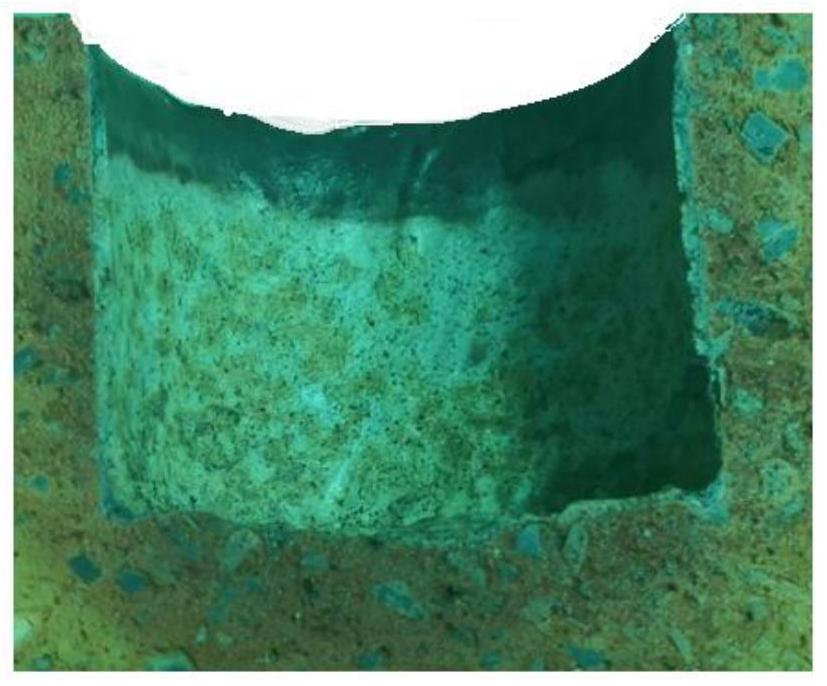

1、罐式煅烧炉是煅烧石油焦的主要设备之一,石油焦在罐体内隔绝空气1200℃~1500℃下加热煅烧,烧除石油焦材料中的挥发成分形成炭素原料,煅烧好的炭素原料是生产炭素制品所用主要原料,其砌筑罐式煅烧炉罐体墙壁的材料为sio2含量大于95%的硅质耐火砖、俗称硅砖。石油焦里硫含量有高有低,高的石油焦其硫含量大于5.5%以上。近年来,受材料成本因素的影响,在煅烧石油焦炭素原料时,增加了高硫含量石油焦原料的使用比例,同时也增加了煅烧炉罐体内的硫、钒等杂质含量,这些杂质对砌筑罐体墙壁材料硅砖造成了很大的破坏侵蚀,会出现罐体硅砖墙壁的内壁溶蚀脱层、麻面、凹陷等现象,造成罐体墙壁内壁硅砖冲刷、侵蚀严重,加速了罐体墙壁硅砖的损坏,使煅烧炉寿命由原来的7-8年降低为目前的2-3年就开始逐步维修或大修,缩短了煅烧炉的使用周期。

2、为了防止高硫石油焦原料中硫、钒等杂质低熔物对罐体内壁的破坏,现有技术公开的耐火涂层材料,例如专利文献cn1058225a耐火涂层材料,其公开了的材料由碱性硅酸盐的浓缩水溶液和耐热无机填充物构成,但是其需要有遇热膨胀的微型囊状物作为起泡辅助物,在120℃受热后,其体积膨胀系数至少为原有体积的20倍,以改进含有耐火涂层材料的碱性硅酸盐的有效性,其主要用于建筑物钢结构的耐热防火。但是在罐式煅烧炉1200℃以上高温下,预热膨胀层会被熔化,不能对罐式煅烧炉内壁起到保护作用,不具备低抗石油焦的冲刷、硫、钒等杂质侵蚀性能的能力,因此该发明公开的耐火涂层不适用在罐式煅烧炉罐体墙壁上。专利文献cn111073460a公开一种用于高温环保设备的耐火涂层及其制备方法,:所述耐火涂层从内至外包括耐火层、喷砂层和保温层;耐火层包括铜粉2-6份,铬粉1-3份,氧化铝粉10-16份,石棉纤维2-10份,铌粉1-4份,硅藻土1-9份,硅烷偶联剂6-8份,环氧树脂乳液10-18份,聚丙烯纤维素3-6份,石蜡2-6份,氨基树脂3-10份;喷砂层包括碳化硅粒层和石膏层;保温层,按重量份数计,包括花生壳粉5-9份,玉米秸秆粉2-10份,小麦秸秆份3-7份,贝壳粉2-12份,水10-40份;其中铜粉、铌粉、石棉纤维、铌粉、硅藻土、石蜡、石膏层、花生壳粉、玉米秸秆粉、小麦秸秆、贝壳粉等会成为涂层料的有害杂质,不适用煅烧石油焦的罐式煅烧炉罐壁硅砖的保护。专利文献cn107841169a公开了一种用于高温环保设备的耐火涂层及其制备方法,其公开耐火层耐火层包括硅粉16份,铜粉4份,铬粉3份,氧化铝粉12份,氧化铁粉9份,碳化硅粉7份,氧化铍13份,氧化镧8份,氧化钙30份,氮化锰17份,其中铜粉、氧化铁粉、氧化钙、氮化锰等会成为涂层料的有害杂质,不适用煅烧石油焦的罐式煅烧炉罐壁硅砖的保护。专利文献cn109504137a一种用于锅炉水冷壁的耐高温抗磨损涂层材料及其制备方法,所述的材料保护对象为锅炉的水冷壁,主要为未燃净的煤粉颗粒物以及燃净的粉煤灰长期对水冷壁管冲刷导致其磨损和腐蚀减薄,达到防腐防磨效果;而煅烧炉所煅烧的石油焦是在罐壁内直接和硅砖接触在一起进行高温焙烧的,所面临的环境是湿气、焙烧石油焦物料的出料冲刷、石油焦内硫、矾有害杂物的侵蚀等,特别是矾对硅砖的侵蚀最厉害,两者应用环境不同,且专利文献cn109504137a涂层材料中含有轻质氧化镁、氧化钛等材料也不适用煅烧石油焦的罐式煅烧炉。

3、因此如何解决罐体墙壁硅砖制品的抗冲刷、抗侵蚀性能,减少石油焦杂质硫、钒等杂质对硅砖的侵蚀,提高罐式煅烧炉的生产效率,成为延长罐式煅烧炉炉使用寿命的关键。

技术实现思路

1、本发明的目的是提供一种罐式煅烧炉罐体墙壁用涂层料及其涂层的制备方法,提高罐式煅烧炉罐体墙壁硅砖制品的抗冲刷、抗侵蚀性能,减少石油焦杂质硫、钒等杂质对硅砖的侵蚀,提高罐式煅烧炉的生产效率,延长罐式煅烧炉炉的使用寿命。

2、为了解决上述技术问题,本发明提供的一种罐式煅烧炉罐体墙壁用涂层料及其涂层的制备方法是这样实现的:

3、一种罐式煅烧炉罐体墙壁用涂层料,包括第一细粉料或第二细粉料、固体辅料和液体辅料;所述第一细粉料或第二细粉料、液体辅料和固体辅料的质量比是:100:8~13:0.9~2.2;所述第一细粉料包括如下重量百分比的物质:60~80%的熔融石英细粉、10~20%的碳化硅细粉、3~8%的氮化硅粉、2~6%的球形硅微粉和2~6%的锂辉石;所述第二细粉料包括如下重量百分比的物质:60~80%的电熔刚玉细粉、10~20%的a-氧化铝细粉、5~10%的氧化铬细粉、2~6%的球形硅微粉和2~6%的锂辉石;所述第一细粉料的液体辅料是:硅溶胶,所述第二细粉料的液体辅料是:磷酸二氢铝;所述固体辅料包括:翔甲基纤维素、硼酸和六偏磷酸钠,所述物质占所述第一细粉料或第二细粉料的重量百分比为:翔甲基纤维素0.2~1.0%、硼酸0.2~0.5%、六偏磷酸钠0.2~1.0%。

4、本发明熔融石英是一种高纯度的二氧化硅材料,具有优异的耐高温性能、化学稳定性和机械强度,在涂层中,熔融石英细粉可以提高涂层的硬度和耐磨性;碳化硅细粉是一种耐高温、硬度高的陶瓷材料,具有优异的耐磨性和化学惰性,在涂层中,碳化硅细粉可以增加涂层的硬度和耐磨性,提高其抗摩擦性能;氮化硅细粉是一种耐高温、高强度的材料,具有优异的热震裂性能和化学稳定性,在涂层中,氮化硅细粉可以提高涂层的耐热性和耐腐蚀性,氮化硅的加入量超过8%,效果不会改变太大,且增加成本;这三种材料组合在一起时,它们可以相互补充优势,形成复合涂层,综合发挥各自的性能优点;熔融石英细粉可以提供硬度和耐磨性,碳化硅细粉可以增加耐磨性,氮化硅细粉可以提高耐热性,共同保护基材并提升涂层的整体性能。

5、硅溶胶作为第一细粉料的高温粘结剂,硅溶胶可以与涂层中的颗粒状材料均匀混合,形成均一的涂层体系,保证涂层的均匀性和致密性;形成良好的结合,提高涂层与基材之间的附着力,增加涂层的稳定性和耐久性;硅溶胶在高温下依然保持稳定,不易燃烧或分解;较低的热胀冷缩系数,使得涂层在温度变化时能够保持稳定,不易发生开裂或剥落。硅溶胶可以更好地促进各种材料之间的结合,形成均匀、稳定的复合涂层,提高涂层的性能和耐久性。

6、电熔刚玉细粉和氧化铬细粉都具有较高的硬度和耐磨性,可以提高涂层的硬度和耐摩擦性能。a-氧化铝细粉具有较好的机械强度和韧性,与电熔刚玉细粉和氧化铬细粉混合后可以提高涂层的强度和韧性;氧化铬细粉和电熔刚玉细粉在高温下发生化学反应生成铬酸铝,提高涂层的力学性能和耐热性能;且氧化铬细粉在高温下固溶,会改变电熔刚玉细粉的硬度、密度,增强涂层的强度、韧性,降低涂层的热膨胀系数。电熔刚玉细粉、a-氧化铝细粉和氧化铬细粉这三种细粉的热膨胀系数不同,电熔刚玉细粉热膨胀系数最低,a-氧化铝的热膨胀系数最高,混合后相互影响作用降低涂层整体的热膨胀性能。

7、磷酸二氢铝高温下发生水解反应,形成氢氧化铝胶体,从而起到粘结和固化第二细粉料的作用,其粘结强度和稳定性高于硅溶胶,因此更适合作为具有较高硬度的电熔刚玉细粉、氧化铬和a-氧化铝的粘结剂。

8、本发明的涂层料通过添加锂辉石、比重不低于1.35g/cm3的磷酸二氢铝液体或硅溶胶,使涂层料喷涂在罐式煅烧炉罐体硅砖墙壁的内壁墙面上不坠落,不开裂,在自然环境下就可以和墙壁硅砖粘结在一起,50~80℃就可以初凝固化,具有粘结强度。750~800℃高温后就可以与物料产生结合反应,可以和硅砖墙面逐步烧结在一起,在1250℃后达到与硅砖面完全烧结,起到保护硅砖的作用。

9、少量的硅微粉起到填充涂层空隙和裂缝的作用,增加涂层的密实性和致密性,提高涂层的耐火性能;可以增加涂层的硬度和耐磨性,延长涂层的使用寿命;可以降低涂层的热膨胀系数,减少涂层在高温下的变形和开裂的可能性;可以与细粉料充分混合,增强涂层与基材之间的附着力,防止涂层剥落。

10、锂辉石能降低涂层的热膨胀系数,锂辉石具有较低的热膨胀系数,减少材料在高温下的热膨胀,从而降低材料的热震破坏风险;在涂层中起到增强耐火性能的作用,使得材料更加耐高温、耐侵蚀;改善材料的热稳定性:锂辉石可以改善耐火材料的热稳定性和热震稳定性,使得材料在高温条件下具有更好的稳定性和耐久性;锂辉石的加入可以有效降低材料的导热系数,改善材料的绝热性能。

11、第一细料分中熔融石英细粉细度大于300目,配合球形硅微粉、锂辉石等材料,更易生成莫来石相,提高涂层料的致密性,球形硅微粉、锂辉石够充当一种催化剂,提高涂层料的固化速度,从而增加涂层料与墙壁硅砖的黏着力,能够增加涂层料的硬度,同时也能够改善涂层料的附着力,提高涂层料硬度和耐磨性,增加在高湿度等恶劣环境下涂层料的抗侵蚀性能。

12、氮化硅粉细度大于300目,是一种很好的抵抗硫、矾等化合物侵蚀的材料,配合碳化硅细粉的混合使用,通过添加球形硅微粉、锂辉石等材料,可以在涂料层表面形成一层釉面层,更加提高了涂层料的硬度和耐磨性,增加在恶劣环境下涂层料的抗侵蚀性能。

13、翔甲基纤维素、硼酸和六偏磷酸钠作为辅助材料添加到涂层中,翔甲基纤维素可以作为粘结剂,有助于固定其他颗粒,并提高涂层的成型性和稳定性。硼酸和六偏磷酸钠等阻燃剂的添加可以提高涂层的阻燃性能,降低其燃烧性能,提高火灾安全性。

14、可选的,所述涂层还包括:基膜粘结剂,所述基膜粘结剂是比重不低于1.35g/cm3的液体水玻璃。

15、液体水玻璃是一种无色透明的胶体溶液,主要成分是硅酸钠或硅酸钾,它是由无定形的硅酸聚合物和水分子组成的;具有粘稠度高、耐热性好高温下具有一定的耐热性,可以承受较高的温度而不分解;对许多化学物质具有一定的抗腐蚀性,能够保护被涂覆物的表面,液体水玻璃在接触到湿气或水时会发生水解反应,生成胶状的二氧化硅凝胶,可以很好地与煅烧炉罐体墙壁的硅质耐火砖粘合在一起。

16、可选的,所述第一细粉料还包括重量百分比为13~17%的a-氧化铝细粉。

17、第一细粉料中增加a-氧化铝细粉,a-氧化铝细粉通常具有较高的硬度和强度,加入后可以增强第一细粉料的整体强度和硬度,提高抗压、抗拉等力学性能,提高第一细粉料的耐磨性能。

18、可选的,所述第二细粉料还包括重量百分比为3~8%的氮化硅粉。

19、氮化硅具有极高的硬度,可以显著提高第二细粉料的硬度和耐磨性,增强整体涂层材料的力学性能,提高其抗拉伸和抗压缩性能;氮化硅的化学稳定性极高,提高涂层材料的化学稳定性和抗腐蚀性能。

20、可选的,所述第二细粉料还包括重量百分比为10~20%的碳化硅细粉。

21、碳化硅相对于氮化硅具有更高的硬度、导热性能,碳化硅在高温下具有更好的稳定性。其加入细粉料中,也可以显著提高第二细粉料的硬度和耐磨性,增强整体涂层材料的力学性能,提高其抗拉伸和抗压缩性能;氮化硅的化学稳定性极高,提高涂层材料的化学稳定性和抗腐蚀性能。其效果比氮化硅更好,但是氮化硅价格要高于氮化硅。

22、可选的,所述第二细粉料、液体辅料和固体辅料的质量比是:100:12:1.5;所述第一细粉料包括如下重量百分比的物质:80%的熔融石英细粉、10%的碳化硅细粉、3%的氮化硅粉、3%的球形硅微粉和4%的锂辉石;所述固体辅料中物质占所述第一细粉料的重量百分比如下:硼酸0.3%、六偏磷酸钠0.5%、翔甲基纤维素0.5%。

23、可选的,所述第二细粉料、液体辅料和固体辅料的质量比是:100:12:1.3;所述第二细粉料包括如下重量百分比的物质:75%的电熔刚玉细粉、15%的a-氧化铝细粉、5%的氧化铬细粉、2%的球形硅微粉和3%的锂辉石;所述固体辅料中物质占所述第二细粉料的重量百分比如下:硼酸0.2%、六偏磷酸钠0.5%、翔甲基纤维素0.8%。

24、一种罐式煅烧炉罐体墙壁用涂层料的制备方法,将第一细粉料或第二细粉料混合均匀,将固体辅料混合均匀,将所述混合均匀的第一粉料或第二粉料和固体辅料倒入容器中,加入液体辅料搅拌均匀,形成涂层料;在所述罐式煅烧炉罐体墙壁内壁喷涂或刷上一层基膜粘结剂,等待8~12分钟,然后喷涂或反复刷上所述涂层料,直至涂层厚度不小于3mm。

25、可选的,所述基膜粘结剂是比重不低于1.35g/cm3的液体水玻璃。

26、可选的,所述第一细粉料或第二细粉料混合均匀,是加入搅拌机中混合搅拌,搅拌时间≧10分钟。

27、本发明罐式煅烧炉罐体墙壁用涂层料,可以在煅烧炉罐体硅砖墙壁的内壁上面形成一个3mm厚的保护层,该涂层料在750~800℃高温之间,通过涂层料内的结合剂与物料的结合反应,就可以和硅砖墙面逐步烧结在一起,在1250℃后达到与硅砖面完全烧结,烧结后的涂层料与硅砖面粘结牢固,表面形成一种光滑的釉面层,并且体积稳定,不膨胀、不收缩,该涂层料不仅可以抵抗石油焦内的硫、钒等杂质在高温状态下对罐体墙壁硅砖制品的冲刷、侵蚀,同时也解决了这些杂质沿硅砖的砌筑灰缝对罐体墙壁的侵蚀,可以抵抗耐火硅砖制品表面粘焦的产生,提高罐式煅烧炉的生产效率,用本发明所制备的涂层料所形成的保护层可以延长煅烧炉罐体墙壁2~3年的使用寿命。还可以在罐式煅烧炉在3~8年的使用过程中,发现罐体墙壁硅砖内壁开始轻微受损时,采用机器喷涂的方法,对墙体硅砖内壁受损面进行喷补修复,延长罐式煅烧炉的使用时间。

28、本发明一种罐式煅烧炉罐体墙壁用涂层料料及其制备方法具有以下有益效果:

29、1、本发明的涂层料可以在煅烧炉罐体硅砖墙壁的内壁上面形成一个3mm厚的保护层,该涂层料在750~800℃高温之间,通过涂层料内的结合剂与物料的结合反应,就可以和硅砖墙面逐步烧结在一起,在1250℃后达到与硅砖面完全烧结,烧结后的涂层料与硅砖面粘结牢固,表面形成一种光滑的釉面层,并且体积稳定,不膨胀、不收缩,该涂层料不仅可以抵抗石油焦内的硫、钒等杂质在高温状态下对罐体墙壁硅砖制品的冲刷、侵蚀,同时也解决了这些杂质沿硅砖的砌筑灰缝对罐体墙壁的侵蚀,可以抵抗耐火硅砖制品表面粘焦的产生,提高罐式煅烧炉的生产效率,用本发明所制备的涂层料所形成的保护层可以延长煅烧炉罐体墙壁2~3年的使用寿命。

30、2、本发明的涂层料还可以在罐式煅烧炉在3~8年的使用过程中,发现罐体墙壁硅砖内壁开始轻微受损时,采用机器喷涂的方法,对墙体硅砖内壁受损面进行喷补修复,延长罐式煅烧炉的使用时间,做修补料使用。

31、3、本发明所提供的材料搭配合理,容易得到,保证了涂层料所具有的性能特点,可提高涂层料的使用性能。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7142.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表