一种对打印单丝封孔增强3D打印多孔陶瓷框架力学性能的方法

- 国知局

- 2024-06-20 12:56:36

本发明涉及一种增强3d打印多孔陶瓷框架力学性能的方法。

背景技术:

1、陶瓷及陶瓷基复合材料具有耐高温、抗氧化、耐化学腐蚀等优点,是目前航空航天极端环境下不可或缺的热防护材料之一。随着对陶瓷材料小型化、精密化、结构复杂化的要求日益提高,传统制造获得的陶瓷材料在高性能部件上的应用受到了极大的限制。预聚合物衍生陶瓷(prepolymer derived ceramics,简称pdc)是指预陶瓷聚合物(preceramicpolymer,简称pcp)经过成型、固化和热解等过程转化成的陶瓷材料,其具有良好的成型能力、能灵活调整微观结构及组成,能在较低温度下转变为陶瓷。3d打印技术与聚合物衍生技术相结合可解决传统陶瓷制备方法所面临的问题。

2、相比于惰性气氛,在空气气氛下预聚合物裂解形成的陶瓷具有不规则、大尺寸孔洞,力学性能更差,这是由于预聚合物转化为陶瓷过程中不仅有基体本身的小分子气体释放,氧气也会不断与基体以及基体释放的小分子物质反应形成气体物质,故烧结过程中物质不断向壁上迁移形成不规则、大尺寸的孔洞结构。

技术实现思路

1、本发明是要解决目前在空气气氛下预陶瓷聚合物裂解形成的陶瓷具有不规则、大尺寸孔洞以及力学性能较差的技术问题,而提供一种对打印单丝封孔增强3d打印多孔陶瓷框架力学性能的方法。

2、本发明的对打印单丝封孔增强3d打印多孔陶瓷框架力学性能的方法是按以下步骤进行的:

3、一、打印浆料的配置:

4、将第一批陶瓷前驱体、交联剂和抑制剂一起混合搅拌5min~10min;然后再加入第二批的陶瓷前驱体和铂催化剂,再搅拌5min~10min;再加入纤维,搅拌10min~15min后添加填料,搅拌5min~10min后加入白炭黑,白炭黑平均分两次加入,两次的加入量相同,第一次加入后搅拌10min~15min,第二次加入后搅拌30min~35min;

5、所述的第一批陶瓷前驱体和第二批的陶瓷前驱体的质量相同且是相同的材料;

6、所述的纤维与第一批陶瓷前驱体的质量比为1:(1~3);

7、所述的填料与第一批陶瓷前驱体的质量比为1:(16~17);

8、两次加入白炭黑的总质量与第一批陶瓷前驱体的质量比为1:(2~5);

9、二、打印陶瓷框架胚体:

10、(1)采用cinema 4d软件绘制三维打印模型并将模型导出stl格式文件,将导出的stl格式文件导入cura切片软件进行切片,即将所绘制的三维模型分割为多层的二维平面;

11、(2)根据实际需求在cura切片软件上设置相应的打印参数,然后进行打印,获得陶瓷框架胚体;

12、三、打印框架固化和热处理:

13、将打印好的陶瓷框架放置在烘箱内进行固化,将固化好的陶瓷框架分以下两步进行热处理:

14、(1)在低温下进行预氧化:将固化好的陶瓷框架放置在马弗炉中,从室温升至320℃~330℃并保温6h~6.5h,之后随炉冷却至室温;

15、(2)将预氧化后的陶瓷框架从室温升温至1100℃~1300℃并保温2h~3h,随炉冷却至室温,即可获得3d打印的聚合物衍生多孔陶瓷框架。

16、本发明的发明点:

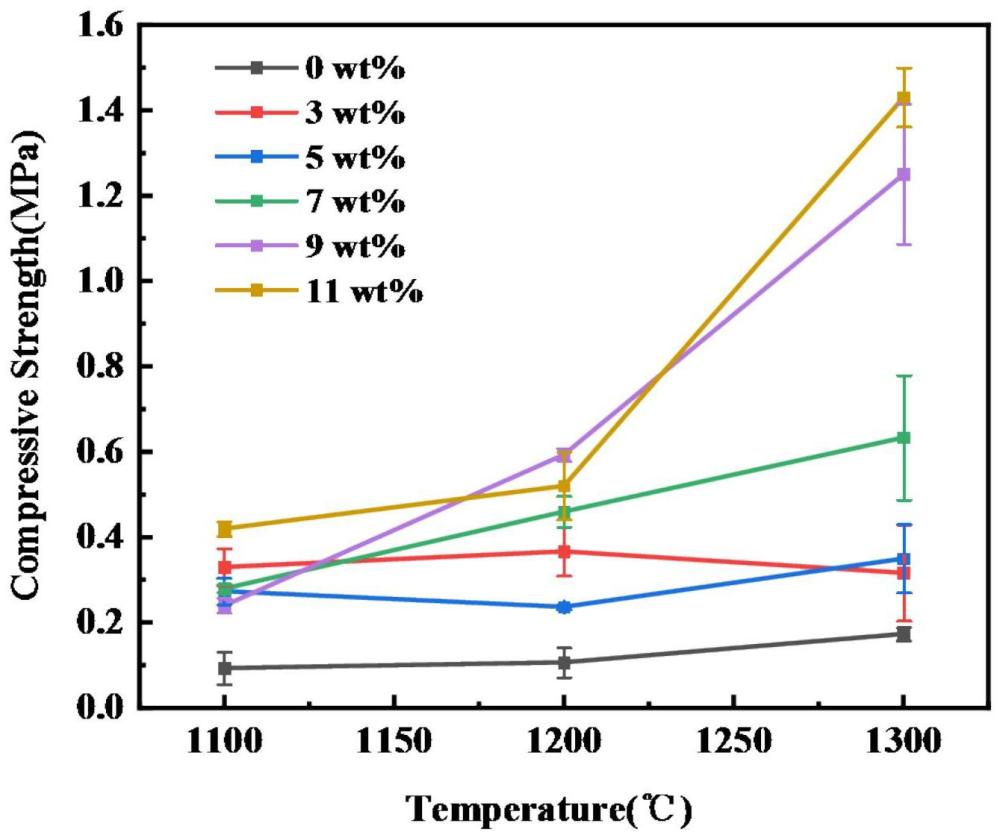

17、聚合物衍生陶瓷在空气气氛下裂解,由于是氧化性气氛,其不断与基体中的物质发生反应,随着烧结温度升高,物质不断向单丝壁迁移,使打印陶瓷单丝不仅表面出现密集裂纹,内部更是形成大尺寸不规则的孔洞,严重影响整体框架的力学性能。对纤维含量高于50%的3d打印单丝而言,随着纤维含量的增高,3d打印单丝内部的裂纹和空心结构逐渐减少,有利于3d打印结构力学性能的提高,但高的纤维含量往往难以克服纤维在浆料中的沉积问题,也容易引起浆料在打印挤出过程中堵塞打印机针头,造成打印过程不连续,甚至打印失败。低纤维含量(纤维含量为15%~50%)虽然能克服纤维沉积和打印挤出堵塞等问题,但低的纤维含量难以得到高力学性能的3d打印结构。本发明就是为了解决这两组矛盾提出的一种方法,在低纤维含量的条件下加入能高温熔融的填料如硼粉,硼粉在高温下氧化后形成含硼氧化物,含硼氧化物在高温下以熔融状态带动物质迁移,粉末反应产生体积膨胀,从而对空气气氛下的3d打印单丝进行封孔处理,使原本存在空心结构和裂纹的单丝内部逐渐变为实心(主要以裂纹为主,因为裂纹是引起单丝力学性能下降的最主要因素),同时填料氧化后的熔融状态还可以缓解应力集中,抵消一部分由先驱体裂解产生的收缩,最终使得由单丝相互搭接的框架整体力学性能明显提升。

18、本发明的优点:

19、1、本发明的方法是在空气气氛下的封孔填充,相较于气氛保护或真空下热处理的增强方法更为经济和方便;

20、2、本发明的封孔工艺简单,无需对打印单丝孔洞进行额外的浸渍填充处理,提高了空气气氛裂解下的打印框架力学性能,拓宽聚合物衍生陶瓷的适用环境。

技术特征:1.一种对打印单丝封孔增强3d打印多孔陶瓷框架力学性能的方法,其特征在于对打印单丝封孔增强3d打印多孔陶瓷框架力学性能的方法是按以下步骤进行的:

2.根据权利要求1所述的一种对打印单丝封孔增强3d打印多孔陶瓷框架力学性能的方法,其特征在于步骤一中所述的第一批陶瓷前驱体为pdms。

3.根据权利要求1所述的一种对打印单丝封孔增强3d打印多孔陶瓷框架力学性能的方法,其特征在于步骤一中所述的交联剂为含氢硅油。

4.根据权利要求1所述的一种对打印单丝封孔增强3d打印多孔陶瓷框架力学性能的方法,其特征在于步骤一中所述的抑制剂为1-乙炔基-1-环己醇。

5.根据权利要求1所述的一种对打印单丝封孔增强3d打印多孔陶瓷框架力学性能的方法,其特征在于步骤一中所述的纤维为氧化铝纤维。

6.根据权利要求1所述的一种对打印单丝封孔增强3d打印多孔陶瓷框架力学性能的方法,其特征在于步骤一中所述的填料为硼粉、al、ti或mosi。

7.根据权利要求1所述的一种对打印单丝封孔增强3d打印多孔陶瓷框架力学性能的方法,其特征在于步骤二(2)中的打印参数为:针头直径为0.84mm,打印的层间距为针头直径的70%,打印速度为20mm/s,框架填充率为43%,打印生胚的尺寸为长25mm×宽25mm×高20mm,填充图案为锯齿状,层间角为90°。

8.根据权利要求1所述的一种对打印单丝封孔增强3d打印多孔陶瓷框架力学性能的方法,其特征在于步骤三中固化的温度为130℃,时间为1h。

9.根据权利要求1所述的一种对打印单丝封孔增强3d打印多孔陶瓷框架力学性能的方法,其特征在于步骤三(1)中升温速率为1℃/min。

10.根据权利要求1所述的一种对打印单丝封孔增强3d打印多孔陶瓷框架力学性能的方法,其特征在于步骤三(2)中升温速率为2℃/min。

技术总结一种对打印单丝封孔增强3D打印多孔陶瓷框架力学性能的方法,涉及一种增强3D打印多孔陶瓷框架力学性能的方法。本发明是要解决目前在空气气氛下预陶瓷聚合物裂解形成的陶瓷具有不规则、大尺寸孔洞以及力学性能较差的技术问题。本发明中加入能高温熔融的填料如硼粉,硼粉在高温下氧化后形成含硼氧化物,并以熔融状态带动物质迁移,从而对空气气氛下的3D打印单丝进行封孔处理,使原本存在空心结构和裂纹的单丝内部逐渐变为实心,最终使得由单丝相互搭接的框架整体力学性能明显提升。本发明的封孔工艺简单,无需对打印单丝孔洞进行额外的浸渍填充处理,提高了空气气氛裂解下的打印框架力学性能,拓宽聚合物衍生陶瓷的适用环境。技术研发人员:何飞,蒋思怡,陈君虎,李明伟,周鑫,孙宇雷,许凌峰,赫晓东受保护的技术使用者:哈尔滨工业大学技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/7137.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。