一种多胎面新工艺充气轮胎及其制备工艺的制作方法

- 国知局

- 2024-06-20 10:57:24

本发明涉及轮胎制造,具体为一种多胎面新工艺充气轮胎及其制备工艺。

背景技术:

1、充气轮胎是一种常见的车辆轮胎类型,也被称为气囊轮胎。它是由橡胶和其他材料制成的轮胎,内部充满空气以提供支撑和缓冲作用,充气轮胎的空气压力可以调节,因此可以提供良好的弹性和减震效果,减少车辆在行驶过程中的颠簸感,而且充气轮胎的接地面积可以根据气压的调节而变化,这有助于提高车辆的抓地力,增加行驶时的稳定性和牵引力。

2、传统充气车胎在抓地力和耐磨性之间的平衡关系反映了设计上的一个挑战;抓地力是指车胎与地面之间的摩擦力,对于提供良好的牵引力和操控性至关重要;提高抓地力通常需要增加胎面的附着力和接地面积,这可能导致胎面材料的快速磨损,从而降低了车胎的耐磨性能;因此,在设计车胎时,需要在抓地力和耐磨性之间进行权衡,以满足不同路况和使用条件下的需求;外,对抗侧滑性能的要求也日益提高;抗侧滑性能是指车辆在急转弯或突然变道时保持稳定性和避免侧滑的能力;传统车胎在这方面可能存在局限性,因为要提高抗侧滑性能通常需要进行胎面设计和胎体结构上的调整,这可能会影响到车胎其他方面的性能表现;现有技术在多功能化方面存在一些不足,无法很好地同时实现抓地力、耐磨性和抗侧滑性能的综合提升;因为这三个性能之间存在相互制约的关系,提高其中一个性能往往会对其他性能产生影响;因此,设计出能够平衡、提升这三个性能的车胎是一个具有挑战性的工程问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种多胎面新工艺充气轮胎及其制备工艺,解决了无法同时实现抓地力、耐磨性和抗侧滑性能同步提升的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种多胎面新工艺充气轮胎及其制备工艺,包括以下组分材料:硅胶橡胶8份~19份、丁腈橡胶6份~17份、基部胶12份~28份、粘合胶片1份~4份、交联剂4份~18份、填充剂a2份~8份、填充剂b2份~8份、填充剂c3份~7份、粘合剂4份~8份、粘合助剂1份~10份。

3、优选的,所述硅胶橡胶包括二氧化硅和硅烷,所述二氧化硅和硅烷添加比例为1:3,所述填充剂a包括二氧化硅、碳黑,所述二氧化硅、碳黑添加比例为3:5,所述丁腈橡胶包括丙烯腈、丁二烯,所述丙烯腈、丁二烯添加比例为3:5,所述填充剂b包括碳黑、白炭黑,所述碳黑、白炭黑添加比例为2:1。

4、优选的,所述基部胶包括环氧树脂、聚酰亚胺,所述环氧树脂、聚酰亚胺添加比例为3:5,所述填充剂c包括玻璃纤维、硅胶,所述玻璃纤维、硅胶添加比例为1:2,所述粘合胶片包括聚酯膜、聚酰胺膜,所述聚酯膜、聚酰胺膜添加比例为1:3。

5、优选的,所述粘合剂包括环氧树脂、丙烯酸酯、聚氨酯,所述环氧树脂、丙烯酸酯、聚氨酯添加比例为2:3:1,所述粘合助剂包括活性剂、增塑剂,所述活性剂、增塑剂添加比例为1:1,所述交联剂包括硫醇、硫酸盐,所述硫醇、硫酸盐添加比例为1:2。

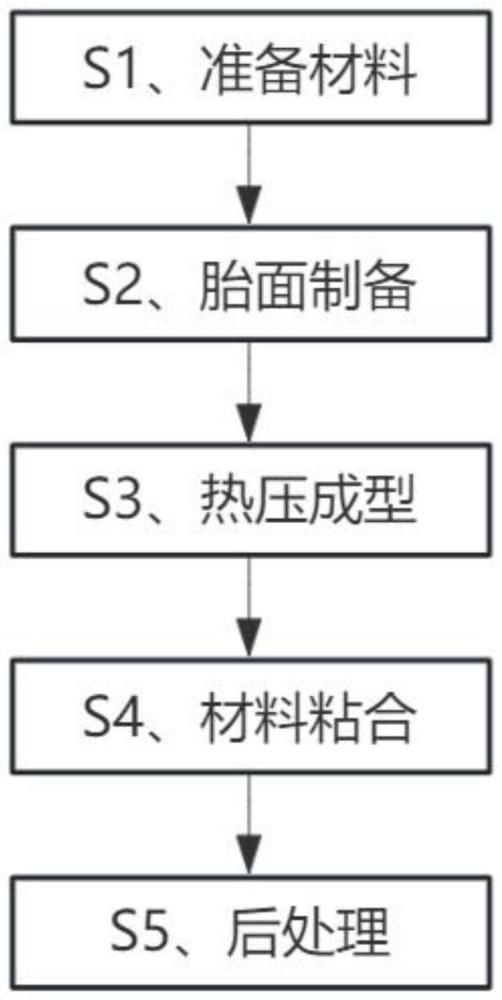

6、优选的,包括以下步骤:

7、s1、准备材料:硅胶橡胶、丁腈橡胶、基部胶、粘合胶片、交联剂、填充剂a、填充剂b、填充剂c、交联剂、粘合剂、粘合助剂;

8、s2、胎面制备:将硅胶橡胶、35%交联剂、填充剂a倒入混炼机,搅拌混合14min~18min得到第一胎面胶,再将丁腈橡胶、35%交联剂、填充剂b倒入混炼机,搅拌混合12min~19min得到第二胎面胶,再将基部胶、30%交联剂、粘合剂、填充剂c倒入混炼机搅拌混合17min~28min得到复合物a;

9、s3、热压成型:将第一胎面胶倒入模具,再将第二胎面胶倒入磨具,最后将复合物a倒入模具,之后将模具放入硫化机加热38min~57min,再将模具取出放入冷却架放置30min~51min;

10、s4、材料粘合:将粘合胶片放置放入模具中,再加入粘合助剂,最后送入热压机热压44min~51min得到多胎面轮胎;

11、s5、后处理:将多胎面轮胎进行模具脱模,并通过砂轮机对表面进行美化处理。

12、优选的,所述s2步骤中,搅拌硅胶橡胶、35%交联剂、填充剂a的时混炼机的转速为35rpm~40rpm,温度为104℃~119℃。

13、优选的,所述s2步骤中,搅拌硅胶橡胶、35%交联剂、填充剂a的时混炼机的转速为41rpm~47rpm,温度为122℃~138℃。

14、优选的,所述s2步骤中,搅拌硅胶橡胶、35%交联剂、填充剂a的时混炼机的转速为51rpm~60rpm,温度为144℃~149℃。

15、优选的,所述s3步骤中,硫化机内部温度为144℃~149℃,所述s4步骤中,热压机内部温度为110℃~137℃。

16、优选的,所述s5步骤中,砂轮机转速为100rpm~130rpm,作业时间为7min~12min。

17、本发明提供了一种多胎面新工艺充气轮胎及其制备工艺。具备以下有益效果:

18、1、本发明通过多胎面工艺,使得改进后的多胎面充气轮胎表现出更佳的耐磨性能,磨损量明显减少,显示出轮胎样品在使用过程中具有更长的使用寿命,并且通过硅胶橡胶配合丁晴橡胶配合,使得改进后的多胎面充气轮胎在磨损得到控制的同时,还可以增加轮胎抓地力和防滑性能,进而实现轮胎的多功能化。

技术特征:1.一种多胎面新工艺充气轮胎,其特征在于,包括以下组分材料:硅胶橡胶8份~19份、丁腈橡胶6份~17份、基部胶12份~28份、粘合胶片1份~4份、交联剂4份~18份、填充剂a2份~8份、填充剂b2份~8份、填充剂c3份~7份、粘合剂4份~8份、粘合助剂1份~10份。

2.根据权利要求1所述的一种多胎面新工艺充气轮胎,其特征在于,所述硅胶橡胶包括二氧化硅和硅烷,所述二氧化硅和硅烷添加比例为1:3,所述填充剂a包括二氧化硅、碳黑,所述二氧化硅、碳黑添加比例为3:5,所述丁腈橡胶包括丙烯腈、丁二烯,所述丙烯腈、丁二烯添加比例为3:5,所述填充剂b包括碳黑、白炭黑,所述碳黑、白炭黑添加比例为2:1。

3.根据权利要求1所述的一种多胎面新工艺充气轮胎,其特征在于,所述基部胶包括环氧树脂、聚酰亚胺,所述环氧树脂、聚酰亚胺添加比例为3:5,所述填充剂c包括玻璃纤维、硅胶,所述玻璃纤维、硅胶添加比例为1:2,所述粘合胶片包括聚酯膜、聚酰胺膜,所述聚酯膜、聚酰胺膜添加比例为1:3。

4.根据权利要求1所述的一种多胎面新工艺充气轮胎,其特征在于,所述粘合剂包括环氧树脂、丙烯酸酯、聚氨酯,所述环氧树脂、丙烯酸酯、聚氨酯添加比例为2:3:1,所述粘合助剂包括活性剂、增塑剂,所述活性剂、增塑剂添加比例为1:1,所述交联剂包括硫醇、硫酸盐,所述硫醇、硫酸盐添加比例为1:2。

5.一种多胎面新工艺充气轮胎的制备工艺,用于制作权利要求1-4任意一项所述的一种多胎面新工艺充气轮胎,其特征在于,包括以下步骤:

6.根据权利要求5所述的一种多胎面新工艺充气轮胎的制备工艺,其特征在于,所述s2步骤中,搅拌硅胶橡胶、35%交联剂、填充剂a的时混炼机的转速为35rpm~40rpm,温度为104℃~119℃。

7.根据权利要求5所述的一种多胎面新工艺充气轮胎的制备工艺,其特征在于,所述s2步骤中,搅拌硅胶橡胶、35%交联剂、填充剂a的时混炼机的转速为41rpm~47rpm,温度为122℃~138℃。

8.根据权利要求5所述的一种多胎面新工艺充气轮胎的制备工艺其特征在于,所述s2步骤中,搅拌硅胶橡胶、35%交联剂、填充剂a的时混炼机的转速为51rpm~60rpm,温度为144℃~149℃。

9.根据权利要求5所述的一种多胎面新工艺充气轮胎的制备工艺,其特征在于,所述s3步骤中,硫化机内部温度为144℃~149℃,所述s4步骤中,热压机内部温度为110℃~137℃。

10.根据权利要求5所述的一种多胎面新工艺充气轮胎的制备工艺,其特征在于,所述s5步骤中,砂轮机转速为100rpm~130rpm,作业时间为7min~12min。

技术总结本申请涉及轮胎制造技术领域,公开了一种多胎面新工艺充气轮胎及其制备工艺,包括以下组分材料:硅胶橡胶8份~19份、丁腈橡胶6份~17份、基部胶12份~28份、粘合胶片1份~4份、交联剂4份~18份、填充剂A2份~8份、填充剂B2份~8份、填充剂C3份~7份、粘合剂4份~8份、粘合助剂1份~10份。通过多胎面工艺,使得改进后的多胎面充气轮胎表现出更佳的耐磨性能,磨损量明显减少,显示出轮胎样品在使用过程中具有更长的使用寿命,并且通过硅胶橡胶配合丁晴橡胶配合,使得改进后的多胎面充气轮胎在磨损得到控制的同时,还可以增加轮胎抓地力和防滑性能,进而实现轮胎的多功能化。技术研发人员:叶剑锋,王天开受保护的技术使用者:黑猫轮胎(福建)有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/743.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表