一种含表面氧化膜的复相陶瓷材料及其制备方法

- 国知局

- 2024-06-20 13:05:38

本发明属于高温复合材料制备,具体涉及一种含表面氧化膜的复相陶瓷材料及其制备方法。

背景技术:

1、随着zrc-sic复相陶瓷在高超声速飞行器的鼻锥、机翼、前缘等高温极端环境下具有广阔应用前景,这种材料具有一定的力学性能、抗氧化性、抗烧蚀性、抗热震性等。然而,zrc-sic复相陶瓷氧化生成的zro2-sio2共晶熔体中的sio2不够稳定,高温易蒸发,不能稳定保留在氧化膜中,保护性的sio2氧化层会因为sio2的快速挥发而失效,无法对基体材料内部结构提供很好的保护;由于zro2(21.8cm3﹒mol-1)的摩尔体积比zrc(15.6 cm3﹒mol-1)的摩尔体积大,这导致氧化转变过程发生体积膨胀,并且由于反应过程co/co2气体的逸出,使得氧化层结构疏松、不够致密,同时氧化产物zro2在高速气流冲刷下部分剥落,这会加速材料内部结构的高温氧化。因此,为了提高zrc-sic复相陶瓷材料表面高温氧化后的完整性、抗氧化性,拓宽其使用温度范围,关键要研究在zrc-sic复相陶瓷材料表面如何形成稳定的致密氧化保护层。

2、然而现有技术中,还未有具有稳定致密氧化膜的复相陶瓷材料的报道。

技术实现思路

1、针对zrc-sic复相陶瓷材料使用的要求是在表面形成稳定且具有保护性的氧化膜,要表现出优异的机械性能和抗氧化性能,即需要形成致密且稳定的氧化物,进而起到保护材料内部结构不被氧化的作用,而现有技术中zrc-sic复相陶瓷无法形成致密的氧化层的问题。

2、本发明的第一个目的在于提供一种含表面氧化膜的复相陶瓷材料的制备方法,本发明通过模压成型法先制备zr-v-c块体,然后采用反应烧结法协同熔渗硅得到zr-v-si-c块体材料,最后进行预氧化工艺操作,即得含表面氧化膜的复相陶瓷材料,本发明的工艺简单、周期短、成本低,可净尺寸成型。

3、本发明的第二个目的在于提供上述制备方法所制备的含表面氧化膜的复相陶瓷材料。本发明所提供的复相陶瓷材料由基体碳化物层和表面氧化膜层组成,基体碳化物层的组成相包括zrc相、vc相、sic相,预氧化后表面氧化膜层的组成相包括zro2相、v2o5相、sio2相,其中v2o5相和sio2相填充在多孔的zro2相骨架中,氧化层致密、坚硬,具有较好的自愈合性,能够有效阻隔氧的进入,使得本发明所提供的复相陶瓷材料具有优异的抗氧化性能。

4、为了实现上述目的,本发明采用如下技术方案:

5、本发明一种含表面氧化膜的复相陶瓷材料的制备方法,将zr粉、v粉、c粉混匀获得混合粉,将混合粉加入酚醛树脂溶液中混合然后压制成型获得压坯,将压坯采用硅粉包埋后进行反应烧结熔渗硅,获得基体碳化物,然后将基体碳化物进行预氧化处理,即得含表面氧化膜的复相陶瓷材料。

6、本发明的制备方法,通过将zr粉、v粉、c粉按照预定的比例混合均匀并加入酚醛树脂作粘结剂配置混粉,再通过模压成型法制备成zr-v-c块体,将其烘干后接着采用反应烧结法熔渗硅即得zr-v-si-c基体碳化物,最后将基体碳化物进行预氧化处理,最终形成含表面氧化膜的复相陶瓷材料。

7、优选的方案,所述c粉选自炭黑、碳粉、石墨粉中的至少一种。

8、其中碳粉为高纯碳粉或热解碳粉,石墨粉为高纯石墨粉或热解石墨粉。

9、优选的方案,所述c粉的粒径为5~20μm,zr粉的粒径为300~350目,v粉粒径为300~350目。

10、优选的方案,所述混合粉中,按质量比计,c粉 : zr粉 : v粉=1 : 1~2 : 2~3,优选为1:1.3~1.5:2.6~3。

11、发明人发现,将c粉 : zr粉 : v粉的配比控制在上述范围内,可以均形成碳化物,由于碳化物具有优异高温性能,从而使得复相陶瓷材料具有优异的高温抗氧化烧蚀性能。

12、当然,zr粉与v粉的质量比也需要有效控制,因为zrc氧化形成zro2骨架,若zrc太多,vc太少,则钒氧化物不够,表面氧化膜不致密;若形成vc太多,zrc太少,zro2骨架少,也不利于材料的稳定。

13、由于本发明所采用的锆粉极易燃烧,有时能自燃发生爆炸,在受热、遇明火时会引起燃烧爆炸,钒粉也具有易燃、易爆、氧化等特性,因此在使用过程中须极其注意,在烘箱中烘干时温度不宜超过40℃,且烘干时间不宜过长,一般不超过12h。以锆粉为例,在实际配取过程中,将锆粉先取合适的量放置于小盆中,接着往盆中倒入足够量的无水乙醇并确保无水乙醇的量能够完全淹没锆粉,并用塑料勺子将锆粉与无水乙醇搅匀,然后将其放置于烘箱中,设置温度不超过40℃,2~3天即可,然后真空密封保存备用。

14、优选的方案,所述酚醛树脂溶液由酚醛树脂与无水乙醇组成;所述酚醛树脂溶液中,按质量比计,酚醛树脂 : 无水乙醇=1 : 3~6。

15、优选的方案,所述酚醛树脂溶液的获取过程为,将酚醛树脂加入无水乙醇中磁力搅拌0.5~2h。通过磁力器搅拌0.5~2h使其混合均匀。

16、优选的方案,所述压坯中,酚醛树脂的质量分数为2%~12wt%,优选为2~6 wt %。

17、在本发明中,酚醛树脂的质量分数是指压坯经干燥后在其中的质量占比。本发明通过加入酚醛树脂一方面起到粘结剂的作用,以便粉末成型;其次,随着温度升高,发生了酚醛树脂固化和碳化,酚醛树脂大分子断键,释放出小分子气体,产生的气体排出过程中形成了孔洞,便于后续渗硅反应的进行;最后,随着酚醛树脂断键过程的发生,最终残留下热解碳,为后续反应烧结过程提供了碳元素。

18、优选的方案,将混合粉加入酚醛树脂溶液混合后陈腐12~24h。

19、发明人发现,将混合粉加入酚醛树脂溶液混合后陈腐12~24h,密封保存,使得pf醇溶液在粉料中充分分散,再进行模压成型,最终所得复合材料的性能更优。

20、优选的方案,所述压制成型的压力为3~15mpa,优选为6~12 mpa,通过2-3次加压卸压完成压制成型获得压坯。

21、本发明中,模压成型过程所施加的压力须适当,压制压力过小,所制得块体的孔隙度较大;增加压制压力虽然减少了孔隙度,却增加了粉末晶体的位错数,较高的位错密度使得后续烧结中初始烧结速度较快,使得材料的强度、密度及显微硬度增大,将压力控制在本发明的范围内,即能够利于熔渗,也利于烧结,此外,本发明通过多次加压泄压,有利于坯体均一度更高,孔隙分布更均匀。

22、优选的方案,所述压坯的厚度为4~12mm。

23、在本发明中,压制成型坯体的厚度控制在上述范围内,最终通过反应烧结熔渗硅粉进入该坯体所得的块体形貌及性能更好,若压制成型坯体的厚度过厚会导致反应熔渗过程中熔融硅无法充分渗入坯体中,过薄则会导致坯体的性能不够好,易于断裂。

24、优选的方案,所述压坯的直径为27~32mm。

25、优选的方案,所述硅粉选自硅粉选自高纯硅粉、单晶硅粉中的至少一种,所述硅粉的粒径为2~10μm。

26、优选的方案,压坯采用硅粉包埋时,在压坯下方铺放硅粉总量20-35wt%的硅粉,然后于压坯上方铺放硅粉总量65-80wt%的硅粉。

27、优选的方案,所述反应烧结熔渗硅在真空气氛或氩气气氛下进行。这两种气氛的使用均能起到保护材料不被氧化的作用。

28、优选的方案,所述反应烧结法熔渗硅的熔渗温度为1550~1850℃,优选为1600~1850℃,保温时间为1~3h。在本发明中熔渗温度和保温时间需要得到有效控制。温度过低,保温时间过短,则粉末烧结速率过慢,容易造成粉末烧结不充分,也容易导致硅粉熔融不充分;若温度过高,保温时间过长,则基体材料也易被熔化,对材料性能造成不良影响。此外,在发明反应烧结与熔渗硅同步进行,可以降低zrc的反应温度,提升烧结致密度。

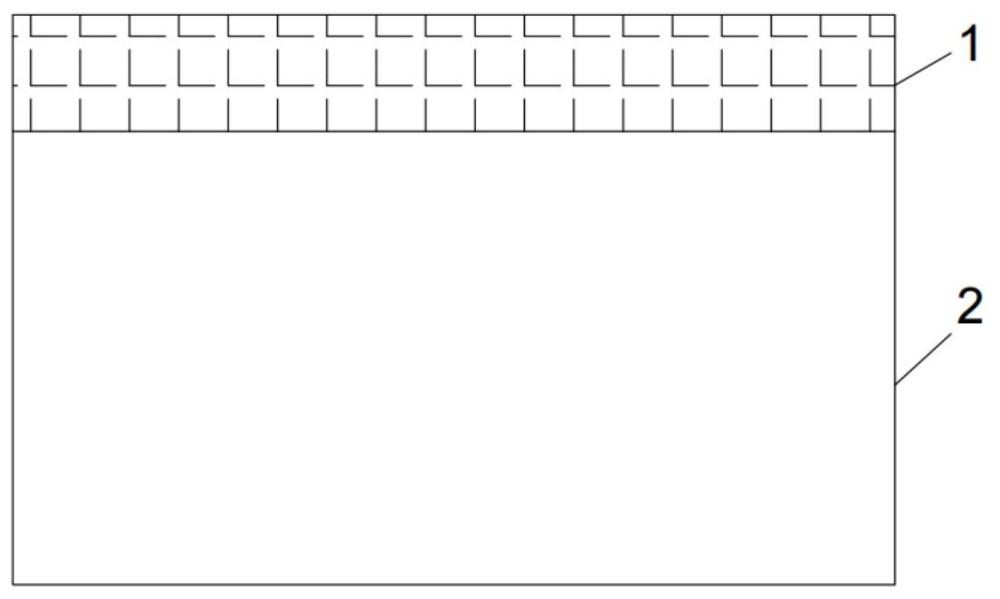

29、进一步的优选,所述反应烧结法熔渗硅的程序为,先以5-10℃/min,优选为6~8℃/min的升温速率从室温升温至800~1000℃,再以5-10℃/min,优选为9~10℃/min 的升温速率升温至1350~1450℃,接着以3~6℃/min的升温速率升温至1550~1800℃并保温1~3h。

30、发明人发现,在反应烧结熔渗硅由于涉及到反应烧结与熔渗硅,在优选的方案中,先以较为慢的升温速率升温至800~1000℃,以使气体缓慢放出,在该阶段完成了酚醛树脂的碳化过程,然后用较快的升温速度至1350~1450℃,然后由于接近硅熔点,降低升温速率,以促使后期碳化反应充分进行,最终获得致密的陶瓷材料。

31、优选的方案,所述预氧化处理为采用氧乙炔火焰氧化处理,控制氧乙炔氧气的流量为1000~1200l/h,乙炔的流量为800~850l/h,火焰的温度≤2500℃,优选为2200~2500℃,基体碳化物被烧蚀表面距火焰喷嘴的垂直距离≥20mm,预氧化处理的时间≤30s。

32、在本发明中,将氧乙炔火焰氧化工艺参数控制在上述范围内,可以避免应氧化时间过长和距离过短导致材料表面所形成的氧化物相被高速气流冲刷,破坏氧化膜在材料表面的稳定形成。

33、更进一步的优选,所述基体碳化物被烧蚀表面距火焰喷嘴的垂直距离为20~30mm,预氧化处理的时间为10~15s。

34、通过可控制预氧化工艺形成致密且坚硬的氧化膜从而可以有效的提升材料在高温极端环境下的抗氧化性能。

35、本发明还提供上述制备方法所制备的一种含表面氧化膜的复相陶瓷材料。

36、优选的方案,所述含表面氧化膜的复相陶瓷材料由基体碳化物层和表面氧化膜层组成,所述基体碳化物层包含zrc相、vc相、sic相,所述表面氧化膜层包含zro2相、v2o5相、sio2相,其中v2o5相和sio2相填充在多孔的zro2相骨架中。

37、原理与优势

38、本发明所提供的制备方法,以zr粉、v粉、c粉作为粉末原料,将粘结剂酚醛树脂溶于有机溶剂所得的酚醛树脂醇溶液与粉末原料混合均匀。酚醛树脂一方面可以粘结粉末原料,以便粉末成型;另一方面,酚醛树脂随着温度的升高发生了固化和碳化,产生的气体排出过程中形成了孔洞,便于后续渗硅反应的进行;并且随着酚醛树脂断键过程的发生,最终残留下热解碳,为后续反应烧结过程提供了碳元素。接着利用粉末压片机通过模压成型法制备zr-v-c块体,粉末在压模内经受压力作用后就变得较密实且具有一定的形状和强度,因为粉末在压制过程中出现了位移和变形,随着压制压力的提高,颗粒的弹塑性变形是主要的致密化机理,模压法所得的压坯质量高,生产效率高,原料损失小,变形性能稳定,并且成本较低,容易实现机械化和自动化生产。然后通过包埋渗法并采用反应烧结法熔渗硅粉进入该块体即得zr-v-si-c块体材料。反应烧结工艺设备简单、成本低,烧结时间短,烧结工艺简单,易于操作,并且是一种净尺寸烧结工艺,有利于提高坯体的尺寸稳定性。最后进行预氧化工艺操作,即得由基体碳化物层和表面氧化膜保护层组成的含表面氧化膜的复相陶瓷材料(zr-v-si-c-o高温复合材料),预氧化工艺通过化学反应在材料表面形成氧化层,可以在微观层面上增强材料表面的抗氧化性,从而增强其性能,该方法制备的zr-v-si-c-o高温复合材料表面所形成的致密氧化层致密、坚硬、可进行力学性能表征,而且成本不高,制备方法简单,较易批量化成本控制,适合工业化生产。

39、本发明所制备的含表面氧化膜的复相陶瓷材料(zr-v-si-c-o高温复合材料)的基体碳化物组成相包括zrc、vc、sic等,表面致密氧化层的组成相包括zro2、v2o5、sio2等,这是由于在预氧化过程中,氧分子和zr-v-si-c材料中的离子发生化学反应,这些离子和氧离子结合生成稳定的氧化物,这些氧化物分子在表面形成高度紧密的排列结构,相互之间存在较强的化学键连接,从而形成致密的氧化膜。

40、预氧化工艺操作后,zrc氧化生成的zro2形成骨架结构可以实现高温下氧化层结构的稳定;sic氧化生成的sio2熔体填充在zro2骨架孔洞中可以降低氧扩散;v的高温抗氧化烧蚀性能远低于陶瓷相,会优先发生氧化,从而耗散大量氧气,生成的v2o3氧化层作为高熔点补偿氧化物熔体,可以代替耗散sio2熔体的自愈合作用,氧化生成的软化相v2o3和硬质相zro2混合氧化物的互补相容特性大大释放了氧化膜的内应力,提高了氧化膜的致密度和基体结合强度,从而减少了机械侵蚀,v2o3最终形成室温下稳定的v2o5。

41、与现有技术相比,本发明具有如下优点:

42、本发明所需设备较为简单,操作过程不繁琐,耗费人力、物力不大;

43、本发明通过模压所得的压坯质量高,生产效率高,原料损失小,变形性能稳定,并且成本较低,容易实现机械化和自动化生产;

44、本发明采用的反应熔渗工艺简单、成本低、时间短,且易于操作,坯体的尺寸稳定性较好,容易进行大规模工业化生产;

45、本发明从材料表面致密氧化层的形成、表征与原料的配比、制备两方面入手,系统深入研究不同粉末原料配比对材料微观结构与性能的影响,探究高温烧结机理及高温烧结工艺参数对熔渗实验的影响,并探究预氧化工艺对复相陶瓷材料表面氧化层形成规律的影响。通过设置不同粉末原料配比、反应熔渗温度以及预氧化工艺,可以确定较合理的工艺参数,构建组分最优化原料粉末体系,实现zr-v-si-c-o高温复合材料低成本、批量化生产的目的;

46、本发明所用粘结剂酚醛树脂不仅可以粘结粉末原料以便粉末成型,而且酚醛树脂固化和碳化所排出气体形成的孔洞有利于后续渗硅反应的进行,并且随着酚醛树脂断键而残留下的热解碳,为后续反应烧结过程提供了碳元素;

47、本发明制备的含表面氧化膜的复相陶瓷材料由基体碳化物层和表面氧化膜层组成,这一双层结构对于提升材料的抗氧化性、稳定性具有重要意义;表面氧化膜层为致密且坚硬的氧化层,且可以进行力学性能表征,与氧化后表面所形成的疏松氧化层有明显区别。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7531.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表