一种氯化氢制氯气的反应装置及方法

- 国知局

- 2024-06-20 13:05:31

本发明属于氯气制备,具体涉及一种氯化氢制氯气的反应装置及方法。

背景技术:

1、氯化氢和氧气反应生产氯气和水是一个放热过程,每生成1摩尔氯气放出57.7kj的热量;剧烈的氧化还原反应会导致催化剂飞温、活性组分烧结或流失加剧。

2、传统的固定床工艺是采用串联、列管式固定床反应器,物料自第一反应器进,产物及未反应物料从末段反应器出口出;催化剂装在列管中,取热介质在壳程,反应时,列管中的催化剂存在显著的热点,造成催化剂寿命短,为了降低反应放热对催化剂的破坏,通常采用在原料气中混入氮气等惰性气体,以降低催化剂局部过热对催化剂的热冲击,由于惰性气体的存在,提高了装置的运行成本。

技术实现思路

1、为克服现有技术中催化剂寿命短的问题,本发明的目的是提供一种氯化氢制氯气的反应装置及方法,将氧气成多股分别加入到氯化氢与氧气的反应体系中,确保每个反应过程转化率不至于太高而导致的放热量过大,造成催化剂因为温度过高而失活,确保氧化催化剂的使用寿命。

2、为实现上述目的,本发明采用的技术方案如下:

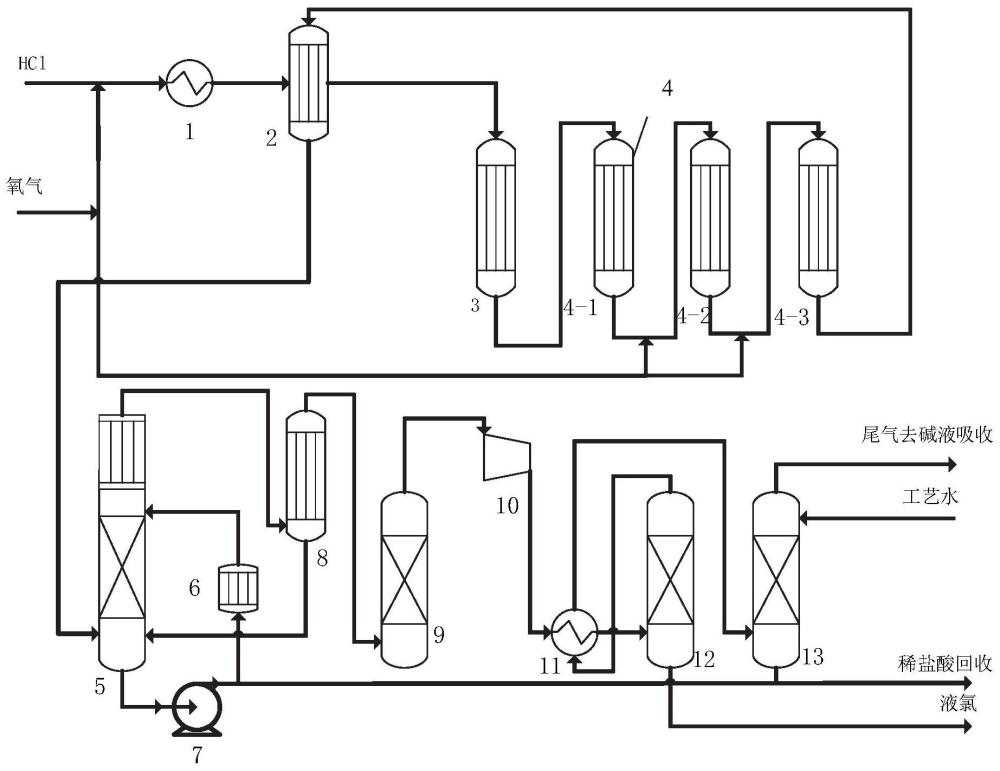

3、一种氯化氢制氯气的反应装置,包括原料预热单元、催化氧化单元、产物脱水脱酸单元与低温精制单元;

4、其中,原料预热单元包括第一换热器与第二换热器;第一换热器出口和第二换热器进口相连;

5、催化氧化单元包括至少两个相连的催化氧化反应器,催化氧化反应器上设置有氧气入口;

6、催化氧化反应器出口与产物脱水脱酸单元相连,产物脱水脱酸单元与产品精制单元相连。

7、进一步的,最后一个氧化反应器与第二换热器相连。

8、进一步的,产物脱水脱酸单元包括脱水脱酸洗涤塔、循环冷却器、循环洗涤泵、低温冷凝器与浓硫酸脱水塔,脱水脱酸洗涤塔上开设有第一入口,第二入口与第三入口,第二换热器出口与脱水脱酸洗涤塔的第一入口相连,脱水脱酸洗涤塔底部出口经循环洗涤泵分为两路,一路经循环冷却器与脱水脱酸洗涤塔的第二入口相连,另一路与盐酸回收装置相连,脱水脱酸洗涤塔顶部出口与低温冷凝器入口相连,低温冷凝器底部出口与脱水脱酸洗涤塔的第三入口相连,低温冷凝器顶部出口与浓硫酸脱水塔入口相连,浓硫酸脱水塔出口与压缩机入口相连。

9、进一步的,产品精制单元包括压缩机、第三换热器、精馏塔与尾气水吸收塔,产物脱水脱酸单元出口与压缩机入口相连,压缩机出口与第三换热器第一入口相连,第三换热器第一出口与精馏塔入口相连,精馏塔底部出口与液氯收集装置相连,精馏塔顶部出口与第三换热器第二入口相连;第三换热器第二出口与尾气水吸收塔入口相连,尾气水吸收塔底部出口与盐酸回收装置相连,顶部出口与尾气处理单元相连。

10、进一步的,尾气处理单元包括依次相连通的水洗塔、碱洗塔与洗涤循环泵,产品精制单元与水洗塔相连。

11、一种氯化氢制氯气的方法,包括以下步骤:

12、若含氯化氢原料中含有有机物,将含氯化氢原料与氧气进行预热,然后进行至少两个阶段的催化氧化反应,当进行第二个阶段的催化氧化反应时补加氧气,或当进行第一阶段与第二阶段的催化氧化反应时,补加氧气,将反应产物经脱水脱酸、精制后,得到液氯或氯气。

13、若含氯化氢原料中不含有机物,将含氯化氢原料与氧气进行预热,然后进行至少两个阶段的催化氧化反应,当进行第一阶段与第二阶段的催化氧化反应时,补加氧气,将反应产物经脱水脱酸、精制后,得到液氯或氯气;

14、若含氯化氢原料中不含有机物,将含氯化氢原料与氧气进行预热,然后进行至少两个阶段的催化氧化反应,当进行第二阶段的催化氧化反应时,补加氧气,将反应产物经脱水脱酸、精制后,得到液氯或氯气。

15、进一步的,预热介质采用水蒸气,预热温度为120℃~180℃。

16、进一步的,若含氯化氢原料中含有有机物,将含氯化氢原料除杂后与氧气进行预热,然后进行预催化氧化反应,再进行至少两个阶段的催化氧化反应。

17、进一步的,当进行第一阶段与第二阶段的催化氧化反应时补加氧气,具体为:第一阶段时,补加氧气的量不高于总氧气用量的90%,第二阶段时,补加的氧气不高于总氧气用量的90%。

18、进一步的,催化氧化反应包括第一阶段和第二阶段,第一阶段时,通入氯化氢原料中的氧气为总氧气用量的15%-60%,第二阶段时,补加的氧气为总氧气用量的40%-85%。

19、进一步的,催化氧化反应包括第一阶段和第二阶段,第一阶段时,通入氯化氢原料中的氧气为总氧气用量的30%-60%,第二阶段时,补加的氧气为总氧气用量的40%-70%。

20、进一步的,催化氧化反应的温度为200℃-450℃,催化氧化反应采用的催化剂为铂、钯、铑、氧化铁、氧化钒或氧化镍。

21、进一步的,优催化氧化反应的温度为250℃-400℃。

22、进一步,催化氧化反应的温度为280℃-390℃。

23、与现有技术相比,本发明具有的有益效果:

24、本发明由于采用至少两个串联的催化氧化反应器,原料气中的氯化氢全部从第一反应器进,氧气或含有部分氮气等惰性气体的氧气分别至少进入两个催化氧化反应器与氯化氢反应,使得进入第一催化氧化反应器的氧气与进入全部氯化氢中的部分反应,降低了反应生成热量,同时,生成的氯气、水汽以及没有参与反应的气体都是热载体,显著降低热点温度;第一催化氧化反应器的气体进入第二催化氧化反应器,再通入部分氧气(或含有部分氮气等惰性气体),第一催化氧化反应器没有反应的氯化氢与氧气反应,控制了反应集中放热,同时,生成的氯气、水汽以及没有参与反应的气体包括前级反应器产生的氯气都是热载体,显著降低热点温度;以此类推,本发明延长了催化剂的寿命。

25、本发明中在制备氯气的反应过程中,将氧气成多股分别加入到氯化氢与氧气的反应体系中,确保每个反应器转化率不至于太高而导致的放热量过于集中,避免了固定床反应器局部换热不及时,造成催化剂活性组分损失而导致活性下降过快的现象,延长了氧化催化剂的使用寿命。

技术特征:1.一种氯化氢制氯气的反应装置,其特征在于,包括原料预热单元、催化氧化单元、产物脱水脱酸单元与低温精制单元;

2.根据权利要求1所述的氯化氢制氯气的反应装置,其特征在于,最后一个氧化反应器与第二换热器(2)相连。

3.根据权利要求1所述的氯化氢制氯气的反应装置,其特征在于,产物脱水脱酸单元包括脱水脱酸洗涤塔(5)、循环冷却器(6)、循环洗涤泵(7)、低温冷凝器(8)与浓硫酸脱水塔(9),脱水脱酸洗涤塔(5)上开设有第一入口,第二入口与第三入口,第二换热器(2)出口与脱水脱酸洗涤塔(5)的第一入口相连,脱水脱酸洗涤塔(5)底部出口经循环洗涤泵(7)分为两路,一路经循环冷却器(6)与脱水脱酸洗涤塔(5)的第二入口相连,另一路与盐酸回收装置相连,脱水脱酸洗涤塔(5)顶部出口与低温冷凝器(8)入口相连,低温冷凝器(8)底部出口与脱水脱酸洗涤塔(5)的第三入口相连,低温冷凝器(8)顶部出口与浓硫酸脱水塔(9)入口相连,浓硫酸脱水塔(9)出口与产品精制单元相连。

4.根据权利要求1所述的氯化氢制氯气的反应装置,其特征在于,产品精制单元包括压缩机(10)、第三换热器(11)、精馏塔(12)与尾气水吸收塔(13),压缩机(10)出口与第三换热器(11)第一入口相连,第三换热器(11)第一出口与精馏塔(12)入口相连,精馏塔(12)底部出口与液氯收集装置相连,精馏塔(12)顶部出口与第三换热器(11)第二入口相连;第三换热器(11)第二出口与尾气水吸收塔(13)入口相连,尾气水吸收塔(13)底部出口与盐酸回收装置相连,顶部出口与尾气处理单元相连。

5.根据权利要求3所述的氯化氢制氯气的反应装置,其特征在于,尾气处理单元包括依次相连通的水洗塔、碱洗塔与洗涤循环泵,产品精制单元与水洗塔相连。

6.一种氯化氢制氯气的方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的氯化氢制氯气的方法,其特征在于,预热介质采用水蒸气,预热温度为120℃~180℃。

8.根据权利要求6所述的氯化氢制氯气的方法,其特征在于,若含氯化氢原料中含有有机物,将含氯化氢原料除杂后与氧气进行预热,然后进行预催化氧化反应,再进行至少两个阶段的催化氧化反应。

9.根据权利要求6所述的氯化氢制氯气的方法,其特征在于,当进行第一阶段与第二阶段的催化氧化反应时补加氧气,具体为:第一阶段时,补加氧气的量不高于总氧气用量的90%,第二阶段时,补加的氧气不高于总氧气用量的90%。

10.根据权利要求6所述的氯化氢制氯气的方法,其特征在于,催化氧化反应的温度为200℃-450℃;催化氧化反应采用的催化剂为铂、钯、铑、氧化铁、氧化钒或氧化镍。

技术总结本发明公开了一种氯化氢制氯气的反应装置及方法,将含氯化氢的原料与氧气进行预热,然后进行至少两个阶段的催化氧化反应,并且进行每个阶段的氧化反应时,通入氧气,将反应产物经脱水脱酸、精制后,得到氯气。本发明中在反应过程中将氧气成多股分别加入到氯化氢与氧气的反应体系中,控制了每个反应器内的转化率,避免了催化氧化反应过于剧烈造成的反应温度过高致使催化剂快速失活的现象,确保了氧化催化剂的使用寿命。技术研发人员:申涛,殷喜平,李腾飞,王爱军,苏小平受保护的技术使用者:西北民族大学技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/7526.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表