一种通过浸渍改性制备核级等静压石墨的工艺的制作方法

- 国知局

- 2024-06-20 13:05:57

本发明涉及等静压石墨浸渍,具体为一种通过浸渍改性制备核级等静压石墨的工艺。

背景技术:

1、相比于其他类型以石墨作为中子慢化体、反射体或堆芯结构材料的反应堆,熔盐反应堆的特殊性在于石墨与熔盐(主要由naf、lif、zrf4、thf4和uf4组成)之间是直接接触的,一旦它们渗透到石墨中,就会在石墨内部形成局部热点,这些热点很容易便可达到1100-1200℃,此温度下石墨的损伤程度是700 ℃时的两倍以上,严重影响石墨构件的稳定性和耐久性。此外,如果裂变产生的135xe渗透到石墨内部,会造成反应堆内部石墨构件的中子吸收截面的显著增大,反应堆的增值比急剧降低。

2、熔盐和135xe渗入石墨的难易程度与石墨的孔隙大小、分布及孔隙率密切相关,而石墨的孔隙大小、分布及孔隙率则受其制造原材料和工艺的影响。目前,针对核级石墨的研发大多集中在高温气冷堆方面,专门针对熔盐反应堆开发的核级石墨大多集中在学术层面,例如通过化学气相沉积法制备的带有抗渗涂层的石墨,其涂层在服役过程中很容易出现裂纹甚至脱落,难以保持持久的稳定性,同时其制作周期长、成本高,因此很难实现商用。

技术实现思路

1、本发明的目的在于提供一种通过浸渍改性制备核级等静压石墨的工艺,以解决上述背景技术中提出的问题。

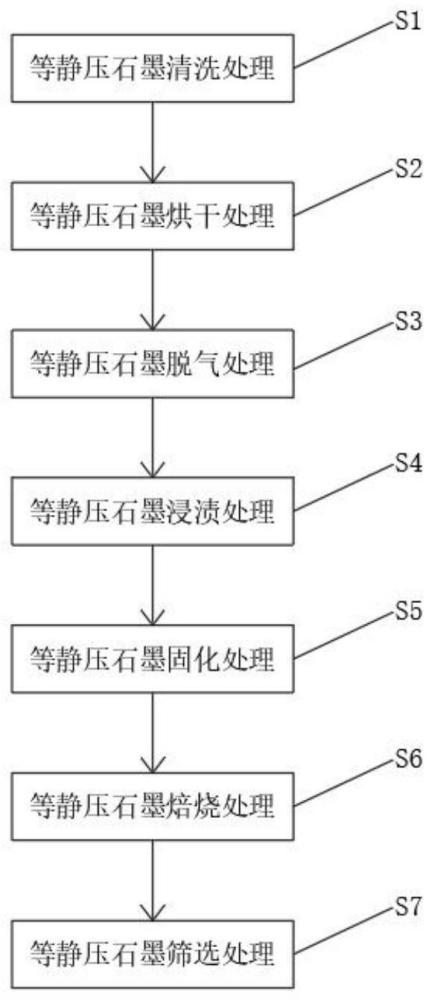

2、本发明主要通过对等静压石墨进行浸渍改性,使其内部结构更加致密化,降低其渗透性,以提高其对熔盐和裂变产物135xe的阻隔能力,从而提高其作为熔盐反应堆中石墨构件时的稳定性和耐久性,该通过浸渍改性制备核级等静压石墨的工艺包括:

3、s1、等静压石墨清洗处理,选取好等静压石墨原料依次放入乙醇和蒸馏水中进行超声清洗;

4、s2、等静压石墨烘干处理,将清洗后的等静压石墨整齐的放入到烘干箱中,在120°的环境下进行真空干燥作业;

5、s3、等静压石墨脱气处理,将干燥好的等静压石墨转移至带有悬挂升降装置的高压浸渍罐内并将石墨悬挂其中,罐内温度调整为60℃,反复多次向罐内抽充氩气至釜内压力低于50pa,对石墨进行脱气处理;

6、s4、等静压石墨浸渍处理,当对石墨脱气处理结束后,将石墨加入到浸渍罐中,将浸渍液加入到浸渍罐中,直至液面完全没过石墨;向罐内通入氩气,增压至3mpa,保温保压,确保酚醛树脂能够对石墨进行充分浸渍;

7、s5、等静压石墨固化处理,当对石墨浸渍处理结束后,通过升降装置将石墨提拉出酚醛树脂溶液溶至最下端高于液面并保持适当距离,将罐内压力增加至3.5mpa,温度升高至180℃,保温保压进行固化处理;

8、s6、等静压石墨焙烧处理,当对等静压石墨固化处理结束后,可以将等静压石墨转移到焙烧炉中,启动真空泵将炉室内抽真空至-0.01mpa并保持适当时间,通入氩气,以较慢的升温速率将炉内温度升至1000℃并保温,对浸渍后的石墨进行焙烧;

9、s7、等静压石墨筛选处理,当静压石墨焙烧结束后,可以将等静压石墨倒入到筛网中,进而通过筛网可以对等静压石墨进行筛选,可以将整块较大的等静压石墨收集到一起和一些碎渣进行收集。

10、优选的,所述s1的等静压石墨清洗详细步骤如下:

11、步骤一、将配比好的乙醇和蒸馏水加入到清洗超声清洗机中;

12、步骤二、在清洗机的上方设置有升降机构,升降机构上固定有放置网框,可以将等静压石墨依次放入到放置网框中,当将等静压石墨放置完毕后,进而可以启动升降机构,带动放置网框向下移动,使放置网框带动石墨块移动到有乙醇和蒸馏水的超声清洗机中;

13、步骤三、当将等静压石墨放置到超声清洗机中时,可以对超声清洗机的开关进行启动,进而可以进行清洗作业,可以在超声清洗机的控制面板上对清洗的时间进行调节,将时间调节到清洗10min。

14、优选的,所述步骤二中加入到放置网框的等静压石墨为50—100块等静压石墨。

15、优选的,所述s2中在将等静压石墨放置到烘干箱中时,需要将等静压石墨整齐一个一个的放置在烘干箱中,不能出现堆积的现象,然后将烘干箱的时长调节到30min,对等静压石墨进行烘干作业。

16、优选的,所述s4中酚醛树脂的乙醇溶液加入到浸渍罐中时,需要将酚醛树脂的乙醇溶液加热至60℃。

17、优选的,所述s4中的浸渍液,是将酚醛树脂用乙醇进行稀释,配制成50vol%的酚醛树脂溶液。

18、优选的,所述s4等静压石墨浸渍详细步骤如下:

19、步骤一、预热:在将等静压石墨进行浸渍前,先进行预热;

20、步骤二、孔道疏通:在浸渍前,需要对浸渍罐进行一次抽真空,再充入氩气加压,随后再二次抽真空;

21、步骤三、浸渍:往浸渍罐内加入酚醛树脂溶液,对石墨进行浸泡,再分别充入氩气一次加压和二次加压进行浸渍。

22、优选的,所述步骤一中,在对等静压石墨进行预热时,需要将预热温度调整为270~330°c,预热升温速率20~60°c/h。

23、优选的,所述s7中等静压石墨筛选处理详细步骤包括:

24、步骤一、当将等静压石墨焙烧结束后,先对等静压石墨进行降温处理;

25、步骤二、当等静压石墨的温度降下去后,进而可以将浸渍好的等静压石墨倒入到振动筛上,进而可以启动振动筛来对等静压石墨进行筛选作业;

26、步骤三、通过在振动筛的底部放置一个收集盒,进而可以对一些等静压石墨碎屑等进行收集,在振动筛的倾斜面滑落处放置收集盒,对一些比较完整的等静压石墨进行收集。

27、优选的,所述步骤一中在对等静压石墨进行降温处理时,冷却过程可以采用多种方式,如冷却剂冷却、自然冷却、加压冷却、阶段自然冷却和释放压力冷却剂冷却等。

28、与现有技术相比,本发明提供了一种通过浸渍改性制备核级等静压石墨的工艺,具备以下有益效果:

29、1、该通过浸渍改性制备核级等静压石墨的工艺,相较于使用化学气相沉积镀层法制备的专用于熔盐反应堆的等静压石墨,该技术制备的产品更稳定,在使用过程中不存在涂层开裂甚至脱落的问题,可供长期使用。

30、2、该通过浸渍改性制备核级等静压石墨的工艺,由于该技术对石墨的氟类熔盐和135xe阻隔能力提升效果非常明显,因此在浸渍坯体原材料的选取上要求更低,范围更宽。

31、3、该通过浸渍改性制备核级等静压石墨的工艺,该技术制备的产品在获得了优异的抗氟类熔盐和135xe能力的同时,并没有对其他性能产生不利影响,反而对强度、导热系数等起到了有利作用。

32、4、该通过浸渍改性制备核级等静压石墨的工艺,该技术工艺更简单,成本更低,满足熔盐反应堆的慢化体或反射体材料的性能要求,可取代化学气相沉积镀层工艺来制备专用于熔盐反应堆的等静压石墨。

技术特征:1.一种通过浸渍改性制备核级等静压石墨的工艺,其特征在于:该通过浸渍改性制备核级等静压石墨的工艺包括:

2.根据权利要求1所述的一种通过浸渍改性制备核级等静压石墨的工艺,其特征在于:所述s1的等静压石墨清洗详细步骤如下:

3.根据权利要求2所述的一种通过浸渍改性制备核级等静压石墨的工艺,其特征在于:所述步骤二中加入到放置网框的等静压石墨为50—100块等静压石墨。

4.根据权利要求1所述的一种通过浸渍改性制备核级等静压石墨的工艺,其特征在于:所述s2中在将等静压石墨放置到烘干箱中时,需要将等静压石墨整齐一个一个的放置在烘干箱中,不能出现堆积的现象,然后将烘干箱的时长调节到30min,对等静压石墨进行烘干作业。

5.根据权利要求1所述的一种通过浸渍改性制备核级等静压石墨的工艺,其特征在于:所述s4中酚醛树脂的乙醇溶液加入到浸渍罐中时,需要将酚醛树脂的乙醇溶液加热至60℃。

6.根据权利要求1所述的一种通过浸渍改性制备核级等静压石墨的工艺,其特征在于:所述s4中的浸渍液,是将酚醛树脂用乙醇进行稀释,配制成50vol%的酚醛树脂溶液。

7.根据权利要求1所述的一种通过浸渍改性制备核级等静压石墨的工艺,其特征在于:所述s4等静压石墨浸渍详细步骤如下:

8.根据权利要求7所述的一种通过浸渍改性制备核级等静压石墨的工艺,其特征在于:所述步骤一中,在对等静压石墨进行预热时,需要将预热温度调整为270~330°c,预热升温速率20~60°c/h。

9.根据权利要求1所述的一种通过浸渍改性制备核级等静压石墨的工艺,其特征在于:所述s7中等静压石墨筛选处理详细步骤包括:

10.根据权利要求9所述的一种通过浸渍改性制备核级等静压石墨的工艺,其特征在于:所述步骤一中在对等静压石墨进行降温处理时,冷却过程可以采用多种方式。

技术总结本发明涉及等静压石墨浸渍技术领域,且公开了一种通过浸渍改性制备核级等静压石墨的工艺,该通过浸渍改性制备核级等静压石墨的工艺包括:等静压石墨清洗、等静压石墨烘干、等静压石墨脱气处理、等静压石墨浸渍处理、等静压石墨固化处理、等静压石墨焙烧处理和等静压石墨筛选处理,等静压石墨清洗选取好等静压石墨原料依次放入乙醇和蒸馏水中进行超声清洗,等静压石墨烘干,将清洗后的等静压石墨整齐的放入到烘干箱中。该通过浸渍改性制备核级等静压石墨的工艺,相较于使用化学气相沉积镀层法制备的专用于熔盐反应堆的等静压石墨,该技术制备的产品更稳定,在使用过程中不存在涂层开裂甚至脱落的问题,可供长期使用。技术研发人员:王洪民,石明朋,汪灰丽,李法军,王楚乔,赵琪,周雪瑞,司荣彬,赵桂冉,杨寿龙,马曰宏,王新志,王飞受保护的技术使用者:山东京阳科技股份有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/7547.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表