一种乳化炸药废料回收处理工艺及其装置的制作方法

- 国知局

- 2024-06-20 13:16:17

本发明涉及乳化炸药,具体涉及一种乳化炸药废料回收处理工艺及其装置。

背景技术:

1、乳化炸药是目前普遍使用的包装型工业炸药,广泛应用于矿山开采、工程爆破等领域。乳化炸药是利用以硝酸铵、硝酸钠等无机盐溶液组成的水相、复合蜡及乳化剂组成的油相及部分添加剂共同构成的一种油包水型(w/o型)工业炸药。在生产、运输、存储及使用过程中,由于工艺条件不匹配、运存方式不合理、使用方式不正确、使用环境不适宜等因素,就会造成诸如析晶、破乳、硬化、液化等一系列问题,形成乳化炸药的不合格品。另外,当乳化炸药破损或混入杂质时,由于其危险性未知,通常也被视为乳化炸药不合格品及废料。

2、根据按照《民用爆炸物品生产、销售企业安全管理规程》(gb-28263)、《乳化炸药不合格品及废料处理安全技术条件》(wj/t 9095-2018)等规定:“含有杂质的乳化基质或乳化炸药;黏附有乳化炸药的包装材料、物品”属于废料,且废料不得直接用于回收及返工处理。

3、目前,针对乳化炸药不合格品及废料主要采取方法为燃烧法和爆炸法。上述方法存在极大的安全隐患。此外,采用蒸煮法、热解法、溶剂破乳法等实现乳化炸药水相、油相及包装材料的分离,其中采用粉碎掺入法实现对包装材料的处理。这些方法未能对乳化炸药废料的组分进行有效处理,还存在安全隐患问题。

4、因此,需要提供一种乳化炸药废料回收处理工艺及其装置,以解决上述现有存在的问题。

技术实现思路

1、本发明目的在于为克服现有的技术缺陷,本发明提供一种乳化炸药废料回收处理工艺及其装置,本工艺能对乳化炸药废料组分实现分离,并且分离后的组分实现无害化处理,避免了安全隐患的问题。

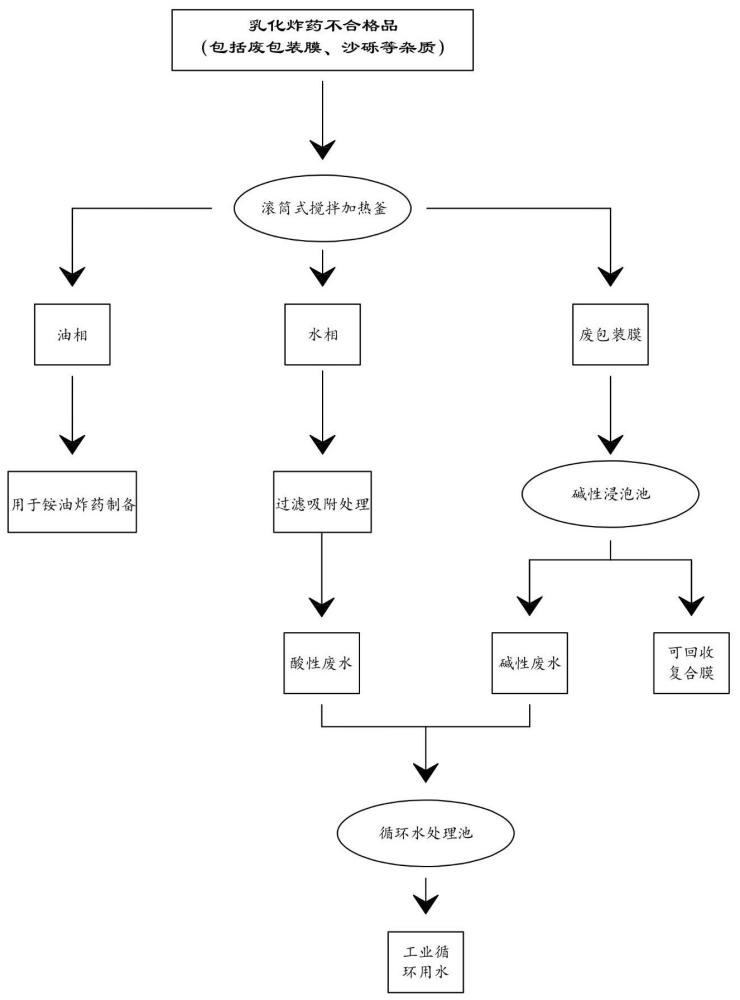

2、为了实现上述目的,第一方面,本发明提供一种乳化炸药废料回收处理工艺,包括以下步骤:

3、s1、配置预处理水溶液,将乳化炸药废料与预处理水溶液加入笼式破乳搅拌加热釜,加热搅拌,得到混合物料;

4、s2、对混合物料进行组分分离,得到包装材料、水相和油相;

5、s3、将包装材料浸泡在氢氧化钠溶液并进行冲洗,得到处理后的包装材料和废水;

6、s4、采用活性炭对水相进行过滤,通入步骤s3中的废水,得到弱酸性硝酸盐溶液;

7、s5、油相脱水过滤后,取多孔粒状硝酸铵和柴油,制备粒状铵油炸药。

8、本发明的处理工艺中,预处理水溶液对乳化炸药废料进行破乳反应,组分分离得到的包装材料,采用氢氧化钠溶液进行浸泡,氢氧化钠会破坏包装材料中的乳化酯类及游离羧基,并使整体形成碱性环境,冲洗后的包装材料能用作回收处理,另外活性炭将水相中破乳剂成分过滤,剩余水相再与碱性环境下的废水进行中和,形成较高浓度的弱酸性硝酸盐溶液,最后的油相经脱水后再进行粒状铵油炸药的制备回收,整个工艺实现对乳化炸药废料组分的分离及组分的无害化处理,避免了安全问题。

9、优选的,步骤s1中,预处理水溶液包括以下原料:3%~4%浓度的op-10、tween-80和k12,其中3%~4%浓度的op-10、tween-80和k12的用量比为1~4:1~5:0.1~1。

10、优选的,步骤s1中,添加预处理水溶液与乳化炸药废料的用量比为5~20:1。

11、优选的,步骤s1中,滚笼式破乳搅拌加热釜在70~90℃下,转速为15~40r/min的条件,对乳化炸药废料进行加热搅拌。

12、优选的,步骤s5中,多孔粒状硝酸铵、柴油和过滤油相的用量比为94~95:1~2:3~4。

13、本发明的另一目的,在乳化炸药废料回收处理工艺中采用乳化炸药废料回收的装置,该装置包括釜体,所述釜体内部设置有搅拌滚笼,所述搅拌滚笼内侧壁安装有螺旋式搅拌带,所述釜体外侧设置有驱动件,所述驱动件与搅拌滚笼连接,所述搅拌滚笼内部设置有搅拌机构,所述搅拌机构包括:

14、搅拌主轴,所述搅拌主轴两端贯穿搅拌滚笼;

15、调速组件,所述调速组件安装在搅拌主轴的一端并与驱动件连接;

16、在所述搅拌主轴处于转动状态时,所述调速组件控制搅拌主轴转动方向。

17、本发明中的调速组件能控制搅拌主轴的转动方向,使搅拌主轴带动螺旋式搅拌带既能顺时针转动又能逆时针转动,当螺旋式搅拌带对物料进行搅动时,一是提高物料与试剂的反应效率,二是加快物料反应后的过滤时间,还能避免物料粘黏在搅拌滚笼内壁或螺旋式搅拌带,提高物料的回收效率。

18、其中驱动件为固定电机。

19、优选的,所述调速组件包括:

20、变速定传齿轮,所述变速定传齿轮安装在搅拌滚笼外侧壁;

21、齿块,若干个所述齿块连接在所述搅拌主轴侧壁上;

22、主动齿轮,所述主动齿轮啮合在所述齿块与所述变速定传齿轮之间。

23、优选的,所述釜体侧壁开设有水相排出口和油相排出口,所述釜体内壁层设置有加热层。

24、优选的,所述搅拌滚笼外侧壁开设有投料窗,所述搅拌滚笼内壁安装有20目过滤网和50目滤网。

25、优选的,所述20目过滤网端面设有连续齿状凸出带。

26、本发明的装置中,固定电机驱动搅拌主轴转动,同时螺旋式搅拌带能以30~40r/min的速度旋转,进行对乳化炸药废料的搅动,而齿块通过主动齿轮带动,进行与搅拌主轴反方向以15~20r/min的速度旋转,提高了搅拌乳化炸药废料的效率,螺旋式搅拌带在转动的同时,连续齿状凸出带能避免废料基质的聚集,并且20目过滤网和50目滤网能对废弃包装膜、沙砾和金属碎片等固态异形物进行区分并筛选,提高了废料固相中组分分离的效率,搅拌完成后,开启水相排出阀,待油相层的液面与油相排出阀平齐,开启油相排出阀,进行油相排出,再对水相进行收集,开启投料窗,对包装材料进行收集,对此分别进行水相、油相和包装处理。

27、本发明的上述技术方案至少包括以下有益效果:

28、1、本发明采用的处理工艺,在对包装材料处理中,形成的碱性环境能有效避免爆炸的风险,实现包装材料的再次回收,并且水相经活性炭过滤后,再与包装材料处理产生的废水中和,得到稳定中性或弱酸硝酸盐溶液,能再次回收到二次炸药的制备,脱水后的油相按照制备粒状铵油炸药的配比进行回收制备,整个工艺使得乳化炸药废料组分回收率提高,避免了安全风险,也避免了对环境的污染。

29、2、本发明工艺中采用的乳化炸药废料回收装置在搅拌状态时,能加快废料与反应试剂的反应速度,提高反应效率,并且提高固相中的筛分效率,实现按照尺寸有效筛分固相物料,并且还能在搅拌完成后,实现油相与水相的分离,增强了废料组分的筛分效果。

技术特征:1.一种乳化炸药废料回收处理工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的处理工艺,其特征在于:步骤s1中,预处理水溶液包括以下原料:3%~4%浓度的op-10、tween-80和k12,其中3%~4%浓度的op-10、tween-80和k12的用量比为1~4:1~5:0.1~1。

3.根据权利要求1所述的处理工艺,其特征在于:步骤s1中,添加预处理水溶液与乳化炸药废料的用量比为5~20:1。

4.根据权利要求1所述的处理工艺,其特征在于:步骤s1中,滚笼式破乳搅拌加热釜在70~90℃下,转速为15~40r/min的条件,对乳化炸药废料进行加热搅拌。

5.根据权利要求1所述的处理工艺,其特征在于:步骤s5中,多孔粒状硝酸铵、柴油和过滤油相的用量比为94~95:1~2:3~4。

6.一种乳化炸药废料回收的装置,其特征在于:包括釜体,所述釜体内部设置有搅拌滚笼,所述搅拌滚笼内侧壁安装有螺旋式搅拌带,所述釜体外侧设置有驱动件,所述驱动件与搅拌滚笼连接,所述搅拌滚笼内部设置有搅拌机构,所述搅拌机构包括:

7.根据权利要求6所述的装置,其特征在于:所述调速组件包括:

8.根据权利要求6所述的装置,其特征在于:所述釜体侧壁开设有水相排出口和油相排出口,所述釜体内壁层设置有加热层。

9.根据权利要求6所述的装置,其特征在于:所述搅拌滚笼外侧壁开设有投料窗,所述搅拌滚笼内壁安装有20目过滤网和50目滤网。

10.根据权利要求9所述的装置,其特征在于:所述20目过滤网端面设有连续齿状凸出带。

技术总结本发明提供一种乳化炸药废料回收处理工艺及其装置,属于乳化炸药技术领域,本发明工艺包括以下步骤:S1、配置预处理水溶液,将乳化炸药废料与预处理水溶液加入笼式破乳搅拌加热釜,加热搅拌,得到混合物料;S2、对混合物料进行组分分离,得到包装材料、水相和油相;S3、将包装材料浸泡在氢氧化钠溶液并进行冲洗,得到处理后的包装材料和废水;S4、采用活性炭对水相进行过滤,通入步骤S3中的废水,得到弱酸性硝酸盐溶液;S5、油相脱水过滤后,取多孔粒状硝酸铵和柴油,制备粒状铵油炸药,整个工艺实现对乳化炸药废料组分的分离及组分的无害化处理,避免了安全问题。技术研发人员:施文闲,董国阳,刘燕,庞德凤,王倩,李俊宇,胡劲松受保护的技术使用者:山东圣世达化工有限责任公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/8009.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表