一种优化碳化硅晶圆片面型的方法与流程

- 国知局

- 2024-06-20 13:16:15

本发明属于碳化硅晶体,涉及碳化硅晶圆,尤其涉及一种优化碳化硅晶圆片面型的方法。

背景技术:

1、4h型碳化硅(4h-sic)作为一种iv-iv族化合物材料,物理性质和化学特性都较为独特。si、c原子间的强化学键,使碳化硅材料具有高硬度、高热导率和化学稳定性的特点。而在宽禁带半导体材料家族中,碳化硅还具有高临界电场强度和高饱和迁移率的特点。由于这些特点,碳化硅成为了一种可用于高功率、高温环境的半导体材料。

2、物理气相传输法(pvt)的发明使大直径碳化硅晶片商品化,碳化硅晶体会经过滚圆,切片和抛光后制成衬底片投入使用,用来进行同质外延或异质外延生长。

3、生长的碳化硅晶体中会存在多种缺陷,比如位错、层错、杂质、微管缺陷等。除此之外,高速磨削作为常规加工碳化硅的手段之一,也会给碳化硅晶体带来部分加工损伤,最终这些缺陷和损伤将会大大影响器件的性能。

4、面型参数作为碳化硅晶片产品的重要参数之一,通常包括总厚度偏差(ttv)、弯曲度(bow)和翘曲度(warp)。碳化硅的加工过程主要包括线切、研磨以及抛光,研磨和抛光工序通常是对晶圆片进行面型和应力的优化,且优化空间很依赖设备以及研磨液的使用。在碳化硅日益商业化的今天,如何高效率、高质量的优化碳化硅晶圆片面型也是一个急需解决的问题。

5、目前主要是通过使用研磨和抛光等工序手段对碳化硅进行面型优化,但是仍存在以下缺陷:

6、(1)设备和耗材依赖性较强,高精度设备和耗材将大大提高单片成本。

7、(2)对面型严重恶化的晶片进行机加工时,裂片风险较大。

8、(3)研磨及抛光均属于破坏性手段,均会降低晶片厚度,如果需要高质量碳化硅晶圆片,则无法使用该手段。

技术实现思路

1、为了解决上述问题,本发明提供了一种优化碳化硅晶圆片面型的方法,本发明首先对晶圆片进行面型检测,面型检测设备为晶圆片平坦度测试仪,在拟合面型图上标记出需要针对性处理的局部恶化区域,对石墨托底部进行激光打标,建立直角坐标系,最后将碳化硅晶圆片安装在退火装置上,根据退火工艺曲线进行退火。

2、为了实现上述目的,本发明采用以下技术方案:

3、本发明提供了一种优化碳化硅晶圆片面型的方法,所述方法包括以下步骤:

4、1)对碳化硅晶圆片进行面型检测,得到弯曲度数据与翘曲度数据;

5、2)根据晶圆片对应的拟合面型图,对退火装置进行预处理;

6、3)将碳化硅晶圆片安装在退火装置上,根据退火工艺曲线进行退火;

7、4)出炉卸载;

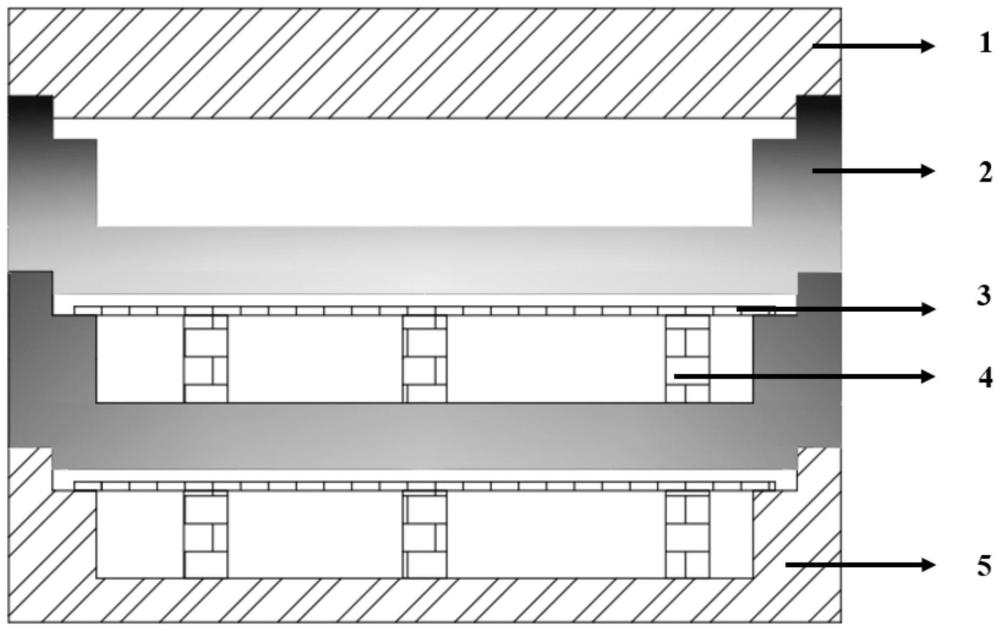

8、其中,所述退火装置包括石墨盖,若干个石墨托,石墨底与若干个石墨柱,所述碳化硅晶圆片放置于石墨托上,si面朝上。

9、作为本发明的一种优选方案,步骤2)中,基于拟合面型图,标记出需要针对性处理的局部恶化区域,对石墨托底部进行激光打标,建立直角坐标系,位置精度控制在±0.01mm。

10、作为本发明的一种优选方案,步骤2)中,由石墨柱精准定位面型恶化区域,区域尺寸为5.0±0.5x 5.0±0.5mm。

11、作为本发明的一种优选方案,步骤3)中,退火时,石墨托温度为1685-1720℃,升温速率与降温速率均保持在1-2℃/min。

12、作为本发明的一种优选方案,步骤3)中,保温时间为8-12h,保温气氛为60-100kpa氩气。

13、作为本发明的一种优选方案,所述石墨托上设有第一台阶,碳化晶圆片放置在第一台阶上,所述石墨底上还设有第二台阶。

14、作为本发明的一种优选方案,所述石墨盖,石墨托,石墨底与石墨柱由密度≥1.7g/cm3的石墨制成,尺寸精度在±0.02mm以内。

15、与现有技术相比,本发明具有以下有益效果:

16、1)本发明采用激光集成打标坐标系,定位精度较高,批量化工装,大大提高产能;

17、2)本发明采用高温退火方式,不仅可优化面型,也可以降低晶体内应力,石墨托设置优化晶片bow,石墨柱优化晶片warp。

技术特征:1.一种优化碳化硅晶圆片面型的方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的一种优化碳化硅晶圆片面型的方法,其特征在于,步骤2)中,基于拟合面型图,标记出需要针对性处理的局部恶化区域,对石墨托底部进行激光打标,建立直角坐标系,位置精度控制在±0.01mm。

3.根据权利要求2所述的一种优化碳化硅晶圆片面型的方法,其特征在于,步骤2)中,由石墨柱精准定位面型恶化区域,区域尺寸为5.0±0.5×5.0±0.5mm。

4.根据权利要求1所述的一种优化碳化硅晶圆片面型的方法,其特征在于,步骤3)中,退火时,石墨托温度为1685-1720℃,升温速率与降温速率均保持在1-2℃/min。

5.根据权利要求1所述的一种优化碳化硅晶圆片面型的方法,其特征在于,步骤3)中,保温时间为8-12h,保温气氛为60-100kpa氩气。

6.根据权利要求1所述的一种优化碳化硅晶圆片面型的方法,其特征在于,所述石墨托上设有第一台阶,碳化硅晶圆片放置在第一台阶上,所述石墨底上还设有第二台阶。

7.根据权利要求1所述的一种优化碳化硅晶圆片面型的方法,其特征在于,所述石墨盖,石墨托,石墨底与石墨柱由密度≥1.7g/cm3的石墨制成,尺寸精度在±0.02mm。

技术总结本发明公开了一种优化碳化硅晶圆片面型的方法,本发明首先对各工序段线切片、减薄片或者研磨片进行面型检测,面型检测设备为晶圆平坦度测试仪,根据拟合的面型图分析面型恶化区域,面型极端的区域会通过颜色显示出来。在特殊石墨工装的支持下,晶片在电阻炉中完成高温退火,实现面型优化。技术研发人员:孔凡鑫,张行富,王恒受保护的技术使用者:杭州乾晶半导体有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/8008.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表