一种光固化氮化硅陶瓷及其制备系统的制作方法

- 国知局

- 2024-06-20 13:16:26

本发明涉及陶瓷材料制备系统,尤其涉及一种光固化氮化硅陶瓷及其制备系统。

背景技术:

1、光固化氮化硅陶瓷是一种利用光固化技术制备的氮化硅陶瓷。这种材料通常通过将氮化硅粉末与原料液混合,然后使用特定波长的紫外光,来固化混合物,从而形成硬质的陶瓷材料。光固化技术允许精确控制材料的形状和尺寸,使得光固化氮化硅陶瓷适用于精密零件和复杂结构的制造。由于氮化硅本身具有高强度、高耐热性和优异的化学稳定性,因此这种通过光固化工艺制备的氮化硅陶瓷在许多高端应用中具有重要价值,如航空航天、汽车工业、电子设备和生物医学领域。

2、本实验团队长期针对氮化硅陶瓷制备的相关技术进行大量相关记录资料的浏览和研究,同时依托相关资源,并进行大量相关实验,经过大量检索发现存在的现有技术如现有技术公开的conn114524676b、conn108892515b、conn113511901b、和conn113548903b,如现有技术公开的一种光固化成型的高固相含量氮化硅陶瓷及其制备方法和应用,涉及陶瓷材料技术领域。其中,制备方法包括:将配置好的基层树脂混合液置于3d打印机料槽中,并打印基层模型;将配置好的高固相含量氮化硅陶瓷浆料置于3d打印料槽中,在刮刀的辅助流平下,打印模型陶瓷层;成型结束后,利用刀片将固化后的基层树脂和陶瓷层从打印平台上清理掉,并利用陶瓷脱脂工艺将基层树脂去除,得到最终的光固化陶瓷素坯。本技术提供一种光固化高固相含量氮化硅陶瓷浆料的方法,能够有效解决高固相氮化硅陶瓷浆料由于粘度高、固化深度浅导致成型成功率低的问题,该打印方法同时能够减少光固化高固相氮化硅成型缺陷,提高打印精度。

3、为了解决本领域普遍存在氮化硅陶瓷制备效率低,以及对氮化硅陶瓷制备产物的监测识别技术底等等问题,作出了本发明。

技术实现思路

1、本发明的目的在于,针对目前本领域所存在的不足,提出了一种光固化氮化硅陶瓷及其制备系统。

2、为了克服现有技术的不足,本发明采用如下技术方案:

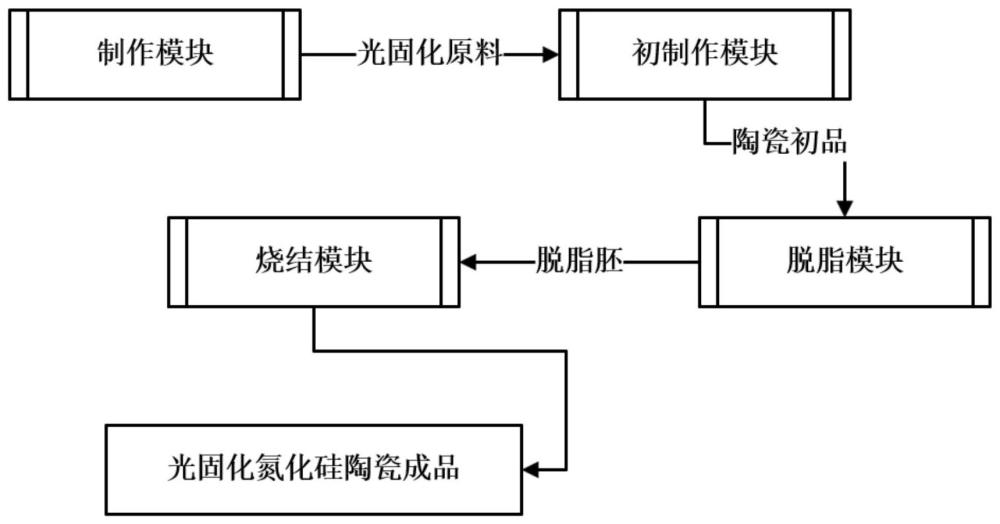

3、一种光固化氮化硅陶瓷及其制备系统,制备系统包括对光固化原料进行混合制作的制作模块、将光固化原料进行3d打印以制作陶瓷初品的初制作模块、对初制作模块制作获得的陶瓷初品进行脱脂处理以获得脱脂胚的脱脂模块、和将脱脂模块脱脂获得的脱脂胚进行预设气压烧结处理以获得光固化氮化硅陶瓷成品的烧结模块,

4、所述制作模块包括接收箱、设置于接收箱内的用于对光固化原料中的固体原料进行混合过筛处理的预处理单元、和设置于接收箱内的用于将光固化原料进行搅拌混合处理以获得液体的原料液的混合单元,其中,接收箱的箱顶壁设置有一个接收口,

5、所述光固化原料至少包括氧化氮化硅粉末、光固化树脂、烧结助剂、分散剂和光引发剂,且光固化原料中的固体原料包括氧化氮化硅粉末和烧结助剂,光固化树脂至少包括1,6-己二醇二丙烯酸酯、季戊四醇四丙烯酸酯和三羟甲基丙烷三丙烯酸酯,光引发剂至少包括苯基双氧化膦或/和二苯基氧化膦,烧结助剂氧化铝、氧化钇、氧化镧、氧化铈和/或氧化钆,分散剂为kos-110。

6、进一步的,初制作模块的步骤流程如下实现:

7、s101:利用计算机辅助设计软件cad创建和/或导入预设的3d模型,

8、s102:使用切片软件将3d模型切割成薄层,生成可被3d打印机识别的文件,

9、s103:校准打印机的打印平台和确保打印机的紫外光光源正常工作,

10、s104:填充光固化原料到打印机的槽中,

11、s105:3d打印机的紫外光光源按照切片文件的指示逐层照射光固化原料,

12、s106:光固化原料在光照下发生化学反应,从液态转变为固态,

13、s107:打印平台逐渐上移或下降,形成新的液态层,继续被光源固化,

14、s108:重复s106-s107,直至整个3d模型的被逐层构建完成,获得陶瓷初品。

15、进一步的,所述初制作模块通过现有光固化3d打印技术实现,所述预处理单元包括可活动套设至接收箱内且上下端连通设置的套设筒、套设至套设筒的上端开口的外口沿的固定环板、横设于套设筒的底部开口的滤网、若干个分别顶端与固定环板固定同时底端与接收箱的上箱壁固定连接的第一缓冲弹簧、若干个分别一端与套设筒的外筒壁固定连接且另一端与接收口的口内壁固定的第二缓冲弹簧、放置于所述套设筒内的滚珠、敷设于套设筒的外筒壁的超声波发生装置、和至少一个固定于接收箱的上箱壁的用于驱动滤网相对接收箱进行摇动的振动驱动装置。

16、进一步的,所述振动驱动装置包括固定于接收箱顶部的固定块、一端固定于所述固定块上且另一靠近套设筒设置的微型伸缩驱动杆、和固定于微型伸缩驱动杆的另一端的用于对套设筒的外筒壁进行撞击处理的敲击块,通过微型伸缩驱动杆的预设频率的伸缩移动,以驱动敲击块对套设筒进行撞击,使得套设筒在接收箱内进行往返移动,进而滚珠在惯性作用下在套设筒内撞击移动,以促进固体原料从滤网内筛出。

17、进一步的,所述脱脂模块包括浸液皿、对浸液皿进行乙醇输入的进液机构、对浸液皿内液体进行施压的负压泵、设置于浸液皿上的透明窗、通过所述透明窗对浸液皿的乙醇液的光反射情况进行监测的光传感器、和对浸液皿内陶瓷脱脂情况进行监测以控制乙醇在浸液皿内的增添情况的判断单元。

18、进一步的,所述判断单元实现下列作业步骤:

19、s201:接收光传感器所监测的浸液皿内乙醇的实时反射光强度ir和实时入射光强度ii,计算实时光反射率

20、s202:将实时光反射率nrefl代入预先储存记录的关联模型计算出实时乙醇浓度ncon,

21、所述关联模型为预先通过实验确定的光反射率nrefl与乙醇浓度ncon之间的关系式:ncon=α×nrefl2+β×nrefl+γ,

22、其中,α、β和γ是实验训练拟合得出的系数,

23、s203:预先设置乙醇浓度阈值conthsh,当计算得到的实际乙醇浓度ncon低于conthsh时,判断单元向进液机构发送信号,指示增加乙醇至浸液皿,

24、s204:根据实时光反射率的变化自动调整进液机构的乙醇添加量,v表示需要向浸液皿中添加的乙醇量v:

25、v=(conthsh-ncon)×km

26、k用于调节添加量的灵敏度的调节系数,m是调节系数的优先级相关参数。

27、本发明所取得的有益效果是:

28、1.本发明利用计算机辅助设计cad软件和切片软件,创建和打印出高度复杂和精细的3d模型,能够生产出复杂的设计和精细的细节,通过自动化的3d打印技术,可以实现连续的生产流程,大大提高生产效率和降低人力成本,相较于传统的陶瓷生产方法,本发明种方法具有更低的能耗和废料产生,从而对环境产生较小的影响。

29、2.本发明通过套设筒和滤网的设计,有效地将固体原料进行混合过筛,进一步更好的与液体原料混合,振动驱动装置和撞击块的设计使套设筒内的滚珠在惯性作用下有效撞击移动,增强了物料的筛选效率,第一和第二缓冲弹簧的设置增加了整个系统的稳定性,减少了机械磨损,进而有效提高对光固化原料制作效率。

30、3.本发明通过实时监测和计算乙醇浓度,确保脱脂环境的稳定性,并且实现自动调整乙醇添加量,确保陶瓷材料的均匀脱脂,提高产品质量,同时减少人工干预,提高氮化硅陶瓷的制作效率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8016.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表