一种磷矿粉压块焙烧系统及方法与流程

- 国知局

- 2024-06-20 13:19:11

本发明涉及磷矿粉和黄磷电炉除尘灰资源化利用技术,具体涉及一种磷矿粉压块焙烧系统及方法,属于磷矿粉及除尘灰再利用。

背景技术:

1、我国磷矿储量较大,但磷矿平均品位较低。据有关统计数据,我国目前可采储量磷矿石的平均品位是23%,低于全球30%的平均水平。其中,p2o5含量低于20%的较低品位磷矿储量占比超过60%,含量高于30%的高品位磷矿储量占比不足10%。

2、目前,采用磷矿制备黄磷的工艺主要是电炉法:将天然的磷矿块矿与还原剂一起放在电炉中加热,利用还原剂在高温下的还原性使磷单质以黄磷蒸汽的形式逸出,再将黄磷蒸汽冷却后收集得到黄磷。但该工艺对磷矿原料要求较高,一般要求:入炉磷矿需粒度均匀、水分和碳酸盐含量少,p2o5的含量高于20%,并具备一定热强度。为满足生产需要,我国黄磷生产企业主要使用块状磷矿石作为原料。

3、我国磷矿资源主要为中低品位磷矿,富矿资源少。随着优质磷矿的日益消耗,可用于黄磷生产的优质磷矿也越来越少,天然磷块矿资源的供应日益紧缺,市场价格也在日益上涨。解决黄磷生产矿石来源问题迫在眉睫,已成为保障黄磷企业正常生产的关键。

4、与此同时,企业在获得天然磷矿块矿的生产过程中,将不可避免地产生大量的磷矿粉,这部分优质磷矿粉,缺乏完善的再利用设备,无法直接用于电炉制磷,造成了优质磷矿资源的闲置,导致资源浪费;另一方面,这些无法直接用于黄磷生产的磷矿粉大量堆存于堆场,占用了大量的空间,造成土地资源浪费。

技术实现思路

1、针对现有技术中,低品位磷矿粉和黄磷生产电路除尘利用率低、缺乏完善的再利用设备而导致磷资源浪费以及大量堆存导致土地资源浪费等问题,本发明提供了一种磷矿粉压块焙烧系统及方法,该系统能够将企业在获得天然磷矿块矿的生产过程中产生的磷矿粉以及黄磷生产除尘灰,通过原料预处理后用于黄磷生产,既能有效利用粉矿资源,又能有效缓解黄磷企业缺乏原料的问题,还能有效地降低原料成本,大大节约土地资源,既符合国家产业政策和资源发展战略,又对我国黄磷生产企业具有重要意义。

2、为实现上述技术目的,本发明所采用的技术方案如下所述:

3、根据本发明的第一种实施方案,提供一种磷矿粉压块焙烧系统:

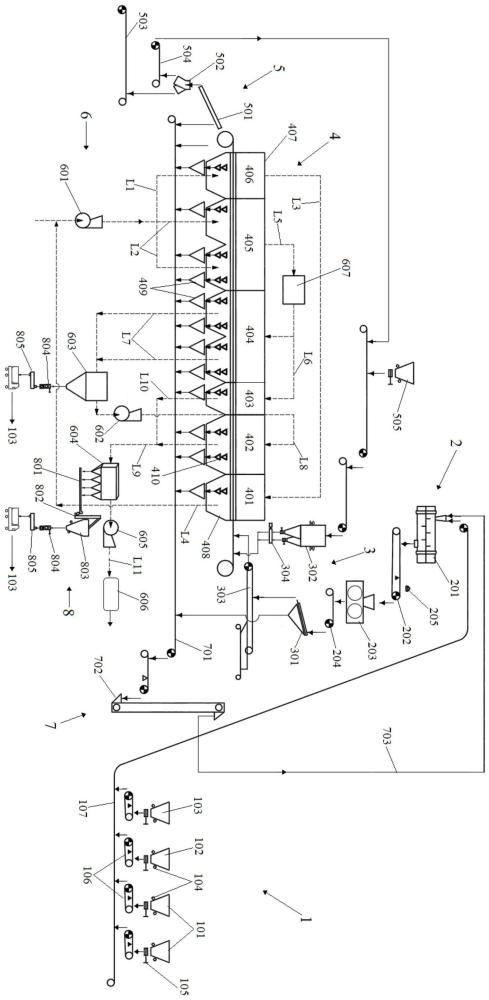

4、一种磷矿粉压块焙烧系统,该系统包括配料子系统、辊压子系统、筛分布料子系统、焙烧冷却子系统、成品筛分子系统以及热风循环子系统。根据物料的走向,所述配料子系统、辊压子系统、筛分布料子系统、焙烧冷却子系统、成品筛分子系统依次串联设置。所述热风循环子系统设置在焙烧冷却子系统上。

5、作为优选,所述配料子系统包括并列设置的磷矿粉仓、生物质秸秆仓以及除尘灰仓。磷矿粉仓、生物质秸秆仓以及除尘灰仓的底部出料口处均设置有震动防闭塞装置和插板阀。在各个插板阀还均设置有定量给料机。所有的定量给料机的排料端均通过原料大倾角带式输送机与辊压子系统的进料端相连接。

6、作为优选,所述配料子系统包括多个磷矿粉仓、多个生物质秸秆仓以及多个除尘灰仓。所述磷矿粉仓的数量大于生物质秸秆仓和除尘灰仓的数量。

7、作为优选,所述辊压子系统包括依次串联设置的强力混合机、混合料定量给料机、对辊压块机以及压块排料带式输送机。强力混合机的进料端与原料大倾角带式输送机的排料端相连接,压块排料带式输送机的排料端与筛分布料子系统的进料端相连接。优选,在混合料定量给料机上还设置有除铁器。

8、作为优选,所述筛分布料子系统包括并列设置的固定条筛分机和铺底料仓。固定条筛分机的筛上出料溜槽通过生料布料器与焙烧冷却子系统的进料端相连接。铺底料仓的排料口通过铺底料布料器与焙烧冷却子系统的进料端相连接,并且铺底料布料器与焙烧冷却子系统进料端的连接位置位于生料布料器与焙烧冷却子系统进料端的连接位置的上游。

9、作为优选,所述焙烧冷却子系统为焙烧冷却一体机,根据物料的走向包括干燥一段、干燥二段、预热段、焙烧均热段、冷却一段、冷却二段以及罩设在它们上方的上风罩和设置在它们各自底部且互不连通的下风箱。优选,在各个下风箱的下方还设置有散料斗。在各个下风箱的内部还设置有双层卸灰阀。

10、作为优选,所述成品筛分子系统包括固定筛以及三分通料器。所述固定筛进料端与冷却二段的排料端相连接。所述三分通料器的进料端与固定筛的筛上排料溜槽相连接。三分通料器的第一出料口与成品带式输送机相连接。三分通料器的第二出料口与铺底料输送机构的进料端相连接。铺底料输送机构的排料端与铺底料仓的进料端相连接。所述铺底料输送机构包括有一个或多个带式输送机。

11、作为优选,在铺底料输送机构上还设置有天然磷块矿仓。

12、作为优选,所述热风循环子系统包括冷却风机、回热风机、多管除尘器、主除尘器以及若干根风管。冷却风机分别通过第一风管与冷却二段的底部进风口相连接以及通过第二风管与冷却一段的底部进风口相连接。冷却二段的顶部出风口通过第三风管与干燥一段的顶部进风口相连接,干燥一段的底部出风口通过第四风管与冷却风机的进风端相连接。

13、冷却一段的顶部出风口通过第五风管与焙烧均热段的顶部进风口相连接以及通过第六风管与预热段的顶部进风口相连接。焙烧均热段的底部出风口通过第七风管与多管除尘器的进风口相连接,多管除尘器的出风口通过回热风机以及第八风管与干燥二段的顶部进风口相连接。干燥二段的底部出风口通过第九风管与主除尘器的进风端相连接。预热段的底部出风口通过第十风管与主除尘器的进风端相连接。

14、作为优选,主除尘器的出风口还通过主抽风机及第十一风管与脱硫脱硝装置的进风端相连接,脱硫脱硝装置的出风端直接外排或与烟囱相连接。

15、作为优选,在第五风管上还设置有加热炉。

16、作为优选,该系统还包括有散料收集子系统。所述散料收集子系统包括依次串联设置的散料带式输送机、散料斗式提升机以及散料出料溜槽。散料带式输送机的进料端同时与固定筛的筛下排料溜槽、所有散料斗的出料口以及固定条筛分机的筛下出料溜槽相连接。散料出料溜槽的排料端与强力混合机的进料端相连接。

17、作为优选,该系统还包括有粉尘收集子系统。所述粉尘收集子系统包括刮板输送机、粉尘斗式提升机、粉尘仓、联合破碎机以及加湿机。

18、作为优选,主除尘器的底部除尘口通过刮板输送机以及粉尘斗式提升机与粉尘仓的进料端相连接。粉尘仓以及多管除尘器的出尘口均与联合破碎机的进料端相连接,联合破碎机的排料端与加湿机的进料端相连接,加湿机的排料端通过运灰机构与除尘灰仓的进料端相连接。优选,所述运灰机构为带式输送机和/或运输车。

19、根据本发明的第二种实施方案,提供一种磷矿粉压块焙烧的方法:

20、一种磷矿粉压块焙烧的方法或采用第一种实施方案所述系统进行磷矿粉压块焙烧的方法,该方法包括:

21、1)将磷矿通过水洗和急速干燥后获得磷矿粉,并装入磷矿粉仓存储。采用铝硅酸盐对含磷除尘灰进行改性处理后获得改性除尘灰,并装入除尘灰仓存储。

22、2)将磷矿粉、改性除尘灰以及生物质秸秆混合均匀,获得混合料。

23、3)向混合料中加入氢氧化钙溶液,然后进行压块处理,获得生料块,将获得的生料块进行筛分处理,获得大生料块和小生料块。其中小生料块返回步骤2)参与混合。大生料块进入下一工序。

24、4)将步骤3)获得的大生料块进行焙烧处理,焙烧后的成品磷块矿依次经冷却和筛分处理后输送至成品仓存储。

25、作为优选,在步骤1)中,所述磷矿为低品位磷矿,其化学成分组成为:p2o5含量为10-15%,sio2含量为10-20%,cao含量为40-50%,fe2o3含量为0.5-1%,al2o3含量为3-5%,mgo含量为1-2%,f含量为0.1-0.3%,s含量为0.5-0.8%。所述改性除尘灰的化学成分组成为:p2o5含量为20-30%,sio2含量为30-35%,cao含量为20-25%,fe2o3含量为1-3%,al2o3含量为7-9%,mgo含量为2-4%,f含量为0.5-1%,s含量为0.1-0.3%,水分含量为0.1-1%。优选,所述磷矿粉的粒径不大于8mm,优选不大于5mm。

26、作为优选,在步骤1)中,所述改性处理具体为:向除尘灰加入硅铝酸盐进行混磨处理。优选,所述铝硅酸盐选自钾长石、钠长石,钙长石、蒙脱石、沸石等中的一种或多种。所述铝硅酸盐的用量为除尘灰质量的1-5%。

27、作为优选,在步骤2)中,所述磷矿粉、改性除尘灰、生物质秸秆的混合质量比为70-90:5-10:10-20,优选为75-85:6-8:12-18。优选,所述生物质秸秆颗粒为采用氢氧化钙溶液改性处理后的改性生物质秸秆颗粒(改性过程具体为:采用浓度为0.01-0.2mol/l份氢氧化钙溶液进行了浸泡和滤干处理)。所述生物质秸秆为粒径不大于5mm的秸秆颗粒,优选为粒径不大于3mm的秸秆颗粒。

28、作为优选,在步骤3)中,所述大生料块为椭圆形或枕头形或扁平形块状结构,其平均粒径不低于15mm,优选为15-35mm。

29、作为优选,在步骤4)中,焙烧的温度为1100-1300℃,优选为1150-1250℃,焙烧处理的时间为1-10h,优选为2-8h。筛分后输送成品仓的球团粒径不低于5mm,优选不低于7mm。

30、在本发明中,设置若干原料矿仓(磷矿粉仓、生物质秸秆仓以及除尘灰仓等),原料矿仓位于地面以上,仓下的配料设备定量给料机及原料大倾角带式输送机尾部位于地面以下。采用前装机给矿仓上料,仓下采用直拖式定量给料机(变频调速)配料,所有物料均采用自动计量配料,整个配料过程由计算机按人工设定的配比进行自动控制。为了使原料充分混匀,稳定产品质量,采用卧式强力混合机进行混料。经过混合后的混合料通过直拖式定量给料机二给入对辊压块机。来自混合机的混合料,经过直拖式混合料定量给料机(变频调速)给入对辊式压块机,对辊式压块机转速、压力可调,可根据需要进行调节,混合料被压制成扁平块,随后通过压块排料带式输送机运输至筛分布料系统。通过固定条筛分机对压块进行筛分,筛除<15mm的团块,通过收集、转运后返回混合机机;≥15mm的合格团块通过生料布料器均匀布置到焙烧装置上进行干燥、热固结;为保护焙烧装置,设置铺底料,铺底料主要来自天然磷矿块仓,当天然磷矿块不够时,可选择部分成品作为铺底料。焙烧装置受料端上方设有料层厚度检测及平整装置,以此保证料层厚度均匀。生团块在焙烧装置上依次完成干燥、热固结、冷却工序,并在排料端设置固定筛,对产品进行筛分,筛除<5mm的物料,经过收集、转运后返回混压系统重新压块;≥5mm的物料作为成品,通过成品带式输送机转运至电炉系统(举例:焙烧装置选用篦式热固结机,规格为2.8×20m,篦床上的料层厚度为240mm(含铺底料厚80mm),总停留时间约45~50min,热固结温度1200℃)。

31、在本发明中,在焙烧冷却子系统上设置有采用热量梯级利用的热风循环子系统,利用冷风从冷却段载热,形成不同温度高温烟气,将系统余热回收,分别用做前段干燥、热固结的一部分热量,以此减少燃料的消耗。焙烧装置布料端漏生料、夹带散料及风箱集尘统称为散料,这些散料将被集中收集、转运返回混压系统。高温烟气在梯级利用的过程中,为保护循环风机,将设置高温多管除尘器用于脱除烟气中的粉尘。烟气在梯级利用后,最终会形成部分低温烟气,这部分烟气通过电除尘器脱除粉尘之后,通过主抽风机送入脱硫系统进一步净化达标后排放。各除尘器收集到的粉尘将集中在灰仓内,定期通过汽车运输至原料堆场回收利用,灰仓下设置破碎、加湿设备,保证排料顺畅,避免运输过程中扬尘污染环境。同时还是增设热风管道加热炉,采用电炉煤气为燃料,为系统提供稳定的热源。

32、在本发明中,在配料子系统,增设了生物质秸秆仓,通过将生物质秸秆分布在生物料块中,能够在干燥时为内部水分提供扩散通道,大大提高了内部水蒸气逸出速度;同时生物料块中生物质秸秆纤维可以提高磷矿粉颗粒间的粘合力,可以提高生物料块的强度;此外生物料块中的生物质秸秆在后续焙烧中提供部分热量,有助于物料块的高温固结,进一步提高物理强度和化学性能。

33、在本发明中,在配料子系统,增设了除尘灰仓,除尘灰为黄磷生产过程中以及本系统热风循环子系统回收的除尘灰,因为除尘灰中含有p2o5,直接外排会导致磷资源浪费,同时可以进一步提高压块物料的品位,焙烧过程中也不会造成损失,p2o5含量可以提高大于1%以上,此外通过采用磷酸盐对除尘灰进行改性后的改性除尘灰输送至除尘灰仓参与混料,增大了除尘灰的粘结性,提高了压块后块状物料的强度;使得不需要配加粘结剂等辅料,实现有价资源的回收利用,也有利于环境保护。

34、在本发明中,铺底料仓于天然磷块矿仓相连接,即采用品位高于低品位磷矿粉的天然磷矿块矿作为铺底料,如此混合可以提高成品物料块的平均品位,同时天然磷矿块矿经过热处理后,其冶金性能也进一步提高,同时将天然磷矿块矿作为铺底料,增大了透气性,而且保护了焙烧装置,选择合适的铺底料厚度也提高了产能。

35、在本发明中,通过本发明系统制备获得的块矿产品粒度分布集中且稳定,透气性好,在后续制备黄磷的高温还原气氛下粉化率低,可极大降低制磷的粉尘量。成品块矿产品含水率低,碳酸盐含量低,可以有效降低后续块矿制磷的电耗,提高了磷的纯度。

36、在本发明中,电炉制磷过程中收集来的除尘灰粒径细,粘结性较弱,不利于后续压块处理,很难得到回收利用,因此本发明通过采用铝硅酸盐对除尘灰进行改性处理,一方面增大了除尘灰的粘结性,提高了压块后块状物料的强度,不需要额外配加粘结剂等辅料;另一方面,由于除尘灰粘结性能提高,使得其可大量作为压块原料使用,而且除尘灰中含有较高含量的p2o5,在磷矿粉中大量配加改性后的除尘可以进一步提高压块物料的品位,焙烧过程中也不会造成损失,通过实验发现,除尘灰的使用能够使得成本磷块矿的p2o5含量可以提高至少1%以上。

37、在本发明中,生料块成为成品磷块矿需要经过转运和热处理,其中焙烧温度高达1000℃以上,这就要求生料块具备一定的强度,避免其在转运过程中出现大量碰碎以及在热处理过程中出现大量爆裂的情况。因此本发明在配料时,添加了生物质秸秆,生物质秸秆分布在生料块中,在干燥时为内部水分提供扩散通道,大大提高了内部水蒸气逸出速度,也能有效防止高温下水分子的急速蒸发导致的生料块的爆裂;同时生料块中生物质秸秆的纤维可以提高磷矿粉颗粒间的粘合力,可以提高生物料块的强度;此外生物料块中的生物质秸秆在后续焙烧中提供部分热量,有助于生料块的高温固结,进一步提高物理强度和化学性能。

38、在本发明中,在进行混合配料压块时,通过加入氢氧化钙溶液,不仅可以提高物料块的强度,而且还能调节物料块的酸度,增强物化冶金性能。本发明将氢氧化钙的水溶液作为压块原料水与原料混匀,氢氧化钙水溶液在与原料混匀过程中会吸附在原料颗粒表面,以分子水的形式存在于原料中,如此原料颗粒表面就会均匀分布大量的钙离子,避免了常规原料中钙组分主要在氢氧化钙颗粒中,原料颗粒表面的分子水中基本无钙离子的情况。分子水在颗粒表面不会流动,在压块时添加水的过程中,水在原料颗粒表面吸附和在颗粒间迁移,均匀分散在原料颗粒表面分子水中的钙离子一旦与水中的碳酸根接触时,钙离子和碳酸根离子发生碳酸化反应,生成碳酸钙,新生的碳酸钙析出过程中会把相互接触的原料颗粒粘结在一起,提高生料块碳酸化固结速率和生料块的强度。

39、在本发明中,为进一步提高生料块的强度,生物质秸秆在进行混料前还进行了预处理,具体为将生物质秸秆颗粒在氢氧化钙溶液(例如0.01-1mol/l)中浸泡处理(例如浸泡0.1-5h),浸泡后的生物质秸秆颗粒进行滤干处理,然后再参与配料。由于生物质秸秆中吸附有氢氧化钙,其在配料过程中,能够提高其与其他物料之间的粘结性能,提高生料块的强度,大大降低其在搬运过程中的碰碎率;同时在后续热处理过程中,生物质秸秆会受热分解释放出二氧化碳和水。释放出的二氧化碳在水蒸气的作用下与内部的氢氧化钙,形成起固结作用的化合物(吸附的氢氧化钙在内部固结为碳酸钙),能进一步提高生物质秸秆与其他原料之间的结合强度,有利于防止高温爆裂的同时,极大的保障并提升了成品磷块矿的强度,降低粉矿率。需要说明的是,生物质秸秆的加入量不宜过多或过低,添加量过多,会导致磷矿粉和除尘灰占比降低,降低产率,同时,过多的秸秆颗粒在热处理过后使得成品磷块矿内部形成较多大孔隙,容易导致成品磷块矿坍塌粉化,反而不利于提高成品磷块矿的强度;而若添加量过低,则不利于提高生料块内部的粘结强度,容易使得生料块在热处理前即出现较大碰碎。

40、在本发明中,所述磷矿粉仓、生物质秸秆仓、除尘灰仓的高度各自独立的为1-300m,优选为2-200m,更优选为3-100m,进一步优选为4-50m,例如为1m、2m、3m、4m、5m、6m、7m、8m、9m、10m、12m、15m、18m、20m、25m、30m、35m、40m、50m、80m、100m、120m、150m中的一种。它们的内径各自独立的为1-200m,优选为2-150m,更优选为3-100m,进一步优选为4-80m,例如为1m、2m、3m、4m、5m、6m、7m、8m、9m、10m、12m、15m、18m、20m、25m、30m、35m、40m、50m、80m、100m、120m、150m中的一种。

41、与现有技术性相比较,本发明的有益技术效果如下:

42、1:本发明很好地解决了现有磷矿加工中磷矿粉无法再利用造成资源浪费的问题,解决现有磷矿加工中磷矿粉大量堆存造成土地资源浪费的问题,实现了磷矿粉资源化再利用,也大大节约了土地资源。

43、2:本发明制备得到的块矿产品质量好、强度高,方便后续的转运,可运性强。块矿产品含水率低,碳酸盐含量低,有效降低后续块矿制磷的电耗,提高了磷的纯度。

44、3:本发明的结构布局简单,系统部件组织有序合理,布置场地需求量小,大大节约了土地资源,可以满足各种地形要求,适用范围广。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8138.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表