一种处理氯硅烷渣浆和高沸的装置的制作方法

- 国知局

- 2024-06-20 13:21:26

本技术涉及多晶硅生产制造,具体涉及一种处理氯硅烷渣浆和高沸的装置。

背景技术:

1、渣浆与高沸处理系统作为多晶硅生产的收尾工序,承担着处理来自冷氢化、精馏和氯碱车间来的渣浆和高沸氯硅烷,并充分回收氯硅烷的工作。渣浆处理系统能否高效运行的关键在于废硅粉和氯硅烷能否高效彻底的分离,目前主要通过沉降分离、过滤器过滤再配合干燥机干燥实现,干燥分离的氯硅烷进一步通过高沸裂解将其中的高氯硅烷裂解为多晶硅生产的中间物料,比如二氯二氢硅,三氯氢硅,四氯化硅等。但是上述这种静态分离的效率不高,仍然有氯硅烷混合着分离不彻底的硅粉参与后续的水解,大量的水解会增加系统整体硅耗和氯耗,也会显著增加环保处理压力和成本压力。同时氯硅烷高沸中也有很多稀缺昂贵的集成电路用原料比如四氯乙硅烷(si2h2cl4),五氯乙硅烷(si2hcl5),六氯乙硅烷(si2cl6),八氯丙硅烷(si3cl8)等。简单的裂解成低价值的多晶硅生产原料三氯氢硅(sihcl3)和四氯化硅(sicl4)也是对资源的一种浪费。

2、因此,开发一种能高效、低成本、连续分离硅粉和氯硅烷的方法,且同时充分回收氯硅烷高沸中的高附加值组分,降低多晶硅渣浆和高沸处理的环保压力,实现渣浆和高沸回收工序的综合价值最大化,将渣浆和高沸处理由脏料处理工序向资源高效回收工序的角色转变则显得十分有必要。

技术实现思路

1、有鉴于此,本实用新型提供了一种处理氯硅烷渣浆和高沸的装置,所述装置不仅能够高效分离硅粉和氯硅烷,还能充分回收氯硅烷高沸中的高附加值组分,以及利用氯硅烷高沸物制备高附加值的sio2微球。

2、为解决背景技术中提出的技术问题,本实用新型采用以下技术方案:

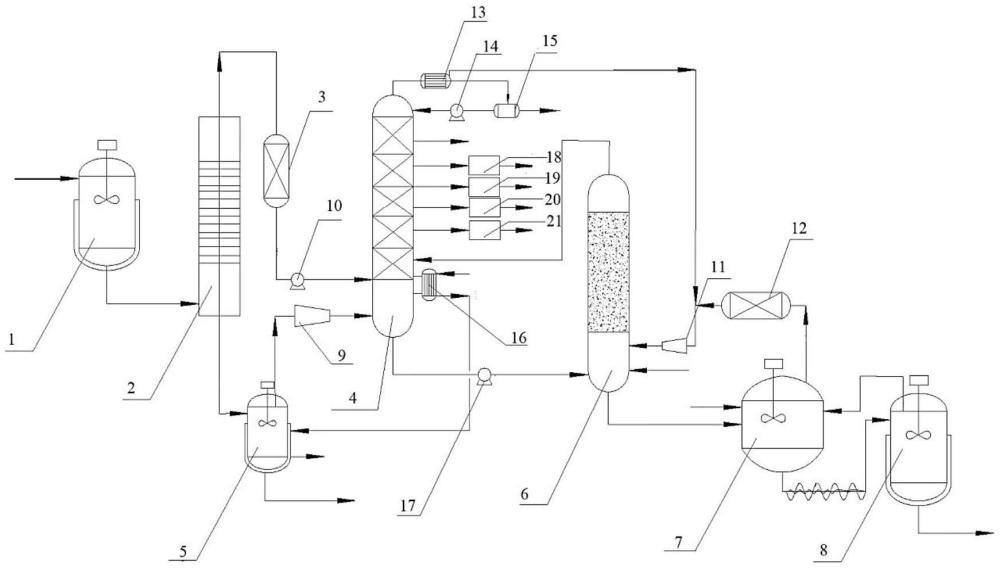

3、第一方面,本实用新型中提供了一种处理氯硅烷渣浆和高沸的装置,所述装置包括:

4、氯硅烷缓冲罐、膜分离装置、氯硅烷吸附装置、氯硅烷分离塔、闪蒸罐、高沸裂解塔、水解罐和干燥脱氢装置;

5、其中,所述氯硅烷缓冲罐中包括渣浆和高沸入口、氯硅烷缓冲罐出口;所述膜分离装置中包括膜分离装置入口、清液出口和浓液出口;所述氯硅烷吸附装置中包括设置在顶端的吸附装置入口和设置在底部的吸附装置出口;所述氯硅烷分离塔中包括分离塔第一入口、分离塔第二入口、分离塔第三入口、设置在顶端的分离塔第一出口和设置在底部的分离塔第二出口、以及设置在侧边的多个侧采口;所述闪蒸罐中包括闪蒸罐入口、以及设置在顶端的闪蒸罐第一出口和设置在底部的闪蒸罐第二出口;所述高沸裂解塔中包括裂解塔第一入口、裂解塔第二入口、以及设置在顶部的裂解塔第一出口和设置在底部的裂解塔第二出口;所述水解罐包括水解罐第一入口、水解罐第二入口、设置在顶端的水解罐第一出口和设置在底部的水解罐第二出口;所述干燥脱氢装置包括干燥脱氢入口、设置在顶端的干燥脱氢第一出口和设置在底部的干燥脱氢第二出口;

6、所述渣浆和高沸入口用于进料待处理的氯硅烷渣浆和高沸,所述氯硅烷缓冲罐出口与所述膜分离装置入口连通;所述清液出口与所述吸附装置入口连通,所述浓液出口与所述闪蒸罐入口连通;所述吸附装置出口与所述分离塔第一入口连通,所述闪蒸罐第一出口与所述分离塔第二入口连通;所述分离塔第二出口与所述裂解塔第一入口连通,所述分离塔第一出口与所述裂解塔第二入口连通;所述裂解塔第一出口与所述分离塔第三入口连通,所述裂解塔第二出口与所述水解罐第一入口连通;所述水解罐第一出口与所述裂解塔第二入口连通,所述水解罐第二出口与所述干燥脱氢入口连通;所述干燥脱氢第一出口与所述水解罐第二入口连通。

7、进一步地,所述氯硅烷缓冲罐的外壁上设置有第一夹套结构,所述第一夹套结构中可通入冷却水。

8、进一步地,所述膜分离装置中包括多级旋转膜分离柱,多级所述旋转膜分离柱之间串联。

9、进一步地,所述多级旋转膜分离柱为2~10级旋转膜分离柱;每级所述旋转膜分离柱中包括5~100片陶瓷膜片,所述陶瓷膜片的直径为10~30cm,所述陶瓷膜片上设置有多个孔径为1nm~10μm的通孔。

10、进一步地,所述装置中还包括氯硅烷压缩机;所述闪蒸罐第一出口与所述分离塔第二入口之间通过管道连通,且管道上设置有所述氯硅烷压缩机;和/或

11、所述装置中还包括氯硅烷输送泵;所述吸附装置出口与所述分离塔第一入口之间通过管道连通,且管道上设置有所述氯硅烷输送泵;和/或

12、所述装置中还包括高沸输送泵,所述分离塔第二出口与所述裂解塔第一入口之间通过管道连通,且管道上设置有所述高沸输送泵;和/或

13、所述装置中还包括分离塔冷凝器,所述分离塔第一出口与所述裂解塔第二入口之间通过管道连通,且管道上设置有所述分离塔冷凝器;和/或

14、所述装置中还包括氯化氢压缩机,所述分离塔第一出口与所述裂解塔第二入口之间通过管道连通,且管道上设置有所述氯化氢压缩机;和/或

15、所述装置中还包括氯化氢干燥器,所述水解罐第一出口与所述裂解塔第二入口之间通过管道连通,且管道上设置有所述氯化氢干燥器。

16、所述装置中还包括氯化氢干燥器,所述水解罐第一出口与所述裂解塔第二入口之间通过管道连通,且管道上设置有所述氯化氢干燥器。

17、进一步地,所述装置中还包括分离塔回流装置,所述分离塔回流装置包括回流装置入口和回流装置出口,所述氯硅烷分离塔中还包括分离塔第四入口;所述分离塔第一出口与所述回流装置入口连通,所述回流装置出口与所述分离塔第四入口连通;和/或

18、所述装置中还包括设置在所述氯硅烷分离塔塔底、且与所述氯硅烷分离塔内部连通的再沸器,所述再沸器采用蒸汽加热,所述再沸器中包括蒸汽入口和蒸汽冷凝水出口,所述闪蒸罐的外壁设置有第二夹套结构,所述蒸汽冷凝水出口通过管道与所述第二夹套结构的内部连通。

19、进一步地,所述氯硅烷吸附装置为吸附柱,所述吸附柱内填充有机高分子吸附树脂和/或无机吸附剂。

20、进一步地,所述高沸裂解塔中填充有催化剂,所述催化剂为负载了贵金属的氧化铝。

21、进一步地,所述氯硅烷缓冲罐内部设置有第一搅拌装置;和/或

22、所述闪蒸罐的内部设置有第二搅拌装置;和/或

23、所述水解罐的内部设置有第三搅拌装置;和/或

24、所述干燥脱氢装置的内部设置有第四搅拌装置。

25、进一步地,所述干燥脱氢装置中包括加热装置。

26、本实用新型的上述技术方案的有益效果如下:

27、本实用新型提供了一种处理氯硅烷渣浆和高沸的装置,所述装置包括:氯硅烷缓冲罐、膜分离装置、氯硅烷吸附装置、氯硅烷分离塔、闪蒸罐、高沸裂解塔、水解罐和干燥脱氢装置。本实用新型中提供的处理氯硅烷渣浆和高沸的装置大幅提升了硅粉与氯硅烷分离效率,通过氯硅烷缓冲罐、膜分离装置和氯硅烷吸附装置持续地动态分离液体氯硅烷混合物和硅粉,并进行除杂。再通过氯硅烷分离塔、闪蒸罐和高沸裂解塔充分回收高沸物中的氯硅烷,并实现了充分分离回收高价值的si2h2cl4、si2hcl5、si2cl6、si3cl8成份。最后利用水解罐和干燥脱氢装置将氯硅烷高沸物制备成高附加值的sio2微球,代替了传统水解排放的方式,实现了渣浆和高沸回收工序的综合价值最大化。同时在整个装置中,各个部件之间相互连通为彼此提供原料和热源等,减少了废料的排放,实现了生产环保绿色化。

28、附图说明

29、图1为本实用新型中处理氯硅烷渣浆和高沸的装置的结构示意图。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8242.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。