高效催化氮化制备氮化硅的方法及氮化硅产品与应用与流程

- 国知局

- 2024-06-20 13:21:24

本申请涉及氮化硅制备,具体涉及一种高效催化氮化制备氮化硅的方法及由此制得的氮化硅产品与应用。

背景技术:

1、直接氮化法是生产氮化硅(si3n4)的常用方法,该方法以单质si为硅源,在nh3或n2气氛下加热至1400℃左右制得氮化硅粉体。si粉直接氮化法合成粉体的效率较高,成本相对较低,可以进行批量生产。但该方法依然存在以下缺点:一是 si粉氮化反应是强放热反应,在实际的反应过程中si(s)表面的温度要远高于反应设置的温度,使未反应的si熔融结块,影响反应的传质效果;二是硅粉氮化过程属于是气固传质控制,且si粉反应后会在其表层产生si3n4膜,导致n2扩散进入si颗粒的过程受抑制,使si在氮化时出现“硅芯”,导致内部的si无法氮化,氮化率降低;三是难以合成高α相含量的氮化硅粉体,因为通常在1400℃以上si3n4就会由α相缓慢转变为β相,且该相变过程不可逆,从而影响产品的机械性能、热稳定性和化学稳定性。

2、因此,如何对氮化硅的生产工艺进行改进和优化,以提高氮化效率、产品纯度以及α相含量,是本领域技术人员亟待解决的一个技术问题。

技术实现思路

1、有鉴于此,本申请提供了一种高效催化氮化制备氮化硅的方法及氮化硅产品与应用,以解决现有技术在生产氮化硅时氮化效率低、产品纯度差、α相氮化硅含量低的问题。

2、第一方面,本申请提供了一种氮化硅产品。

3、在一种可选的实施方式中,一种氮化硅产品,所述氮化硅产品由负载金属离子或金属氧化物的多孔硅氮化而成;以质量百分含量计,所述氮化硅产品的氮化率为99.9%以上,α-si3n4的相对含量为94.1%以上。

4、在一种可选的实施方式中,所述氮化硅产品中还包括不超过0.32%的氧。

5、第二方面,本申请提供了一种高效催化氮化制备氮化硅的方法。

6、在一种可选的实施方式中,一种氮化硅的制备方法,包括如下步骤:

7、(1)刻蚀

8、利用原电池反应,将硅粉刻蚀成多孔硅;

9、(2)负载金属离子或金属氧化物:

10、在步骤(1)制得的多孔硅上负载金属离子或金属氧化物,并在氮化进行前将金属离子还原成金属纳米粒子,形成负载有金属粒子的多孔硅;

11、所述金属离子或金属氧化物包括fe2+,fe3+、cu2+、ag+、cr3+、y3+、co2+、fe2o3、coo、cr2o3或nio;优选fe2+、cr3+和ag+;

12、在氮化进行前通过还原气体将金属离子或金属氧化物还原成金属纳米粒子;

13、(3)催化氮化

14、在600℃~1350℃的n2与h2混合或n2与co混合的还原气氛中,对步骤(2)制得的负载有金属离子的多孔硅进行还原并催化氮化,制得氮化硅。

15、在一种可选的实施方式中,步骤(2)中,以多孔硅的质量计,金属离子或金属氧化物的负载量为0.1%~0.3%。

16、在一种可选的实施方式中,将步骤(1)制得的多孔硅浸没于0.01~0.03m的金属离子的盐溶液中,搅拌,干燥,得到负载有金属离子或金属氧化物的多孔硅;

17、优选地,所述金属离子的盐溶液为硝酸盐溶液和/或硫酸盐溶液;

18、更优选地,所述金属离子的盐溶液为fecl2溶液、fecl3溶液、cucl2溶液、agno3溶液、crcl3溶液、(nh4)2moo4溶液、ycl3溶液和/或cocl3溶液,优选fecl2溶液或crcl3溶液。

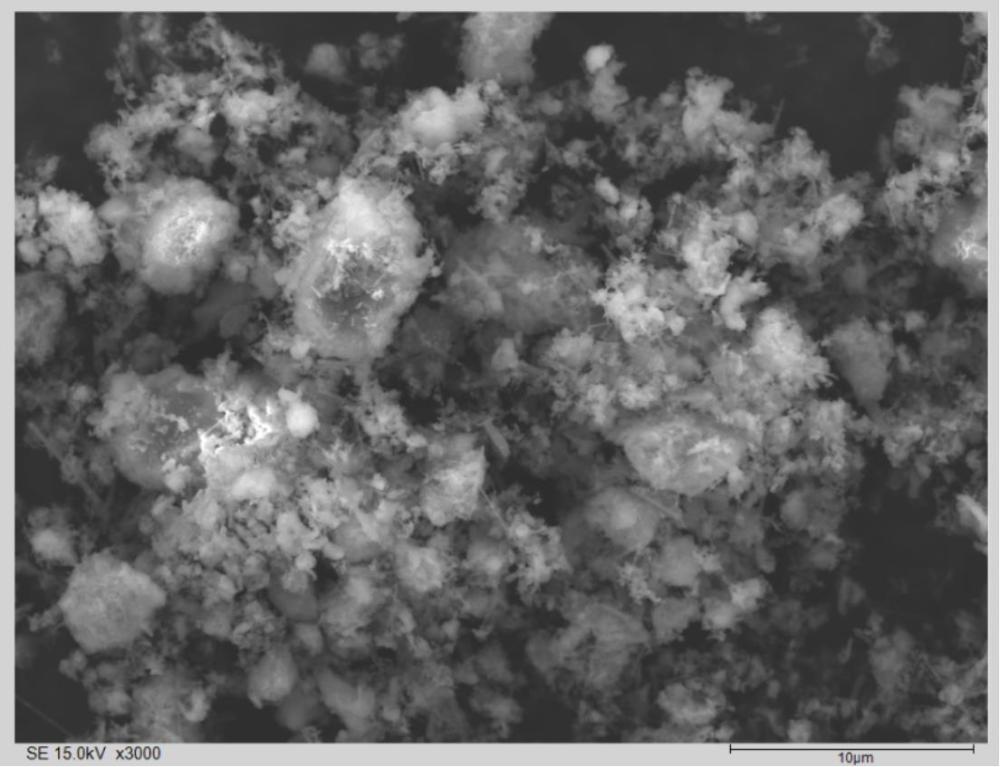

19、在一种可选的实施方式中,步骤(3)中催化氮化程序为:首先以3~5℃/min升温至600-900℃(视不同金属离子和金属氧化物而定),保温1~3h;再以2~3℃/min升温至1200-1250℃;保温3-5h,最后以1~2℃/min升温至1300-1350℃,保温2-4h;

20、步骤(3)中在升温之前还包括至少一次氮气置换步骤,室温下进行氮气置换,而后在25-40pa条件下升温至200-400℃,通入n2与h2的混合气体。

21、在一种可选的实施方式中,步骤(3)中采用体积比为95~97:5~3的n2与h2的混合气氛,并保持气体压力为0.1~0.15mpa。

22、在一种可选的实施方式中,步骤(1)中所述刻蚀具体为:将硅粉放入含有金属离子和hf的刻蚀液中进行刻蚀;所述金属离子包括fe2+、fe3+、cu2+和/或ag+;

23、刻蚀液的配制步骤:先配制2-5 m的hf水溶液,再加入fe(no3)3、agno3、cuso4或feso4,制备得到0.01 ~0.03m的金属离子刻蚀液;

24、步骤(1)中还包括硅粉的预处理步骤:将微米级硅粉清洗、干燥后置于氮气中保存备用。

25、在一种可选的实施方式中,将预处理后的硅粉加入至刻蚀液中,加热至70~90℃刻蚀2~4 h,制得多孔硅;

26、所述多孔硅的孔直径为450~820nm。

27、第三方面,本申请提供了一种氮化硅的应用。

28、在一种可选的实施方式中,所述的氮化硅产品或所述的制备方法制得的氮化硅用于制备热等静压陶瓷球、绝缘结构件或高导热基板,可被广泛应用于航空航天、风光发电、新能源汽车和半导体等领域。

29、与现有技术相比,本申请的有益效果为:

30、本申请的氮化硅产品的氮化率在99.9%以上,α-si3n4的相对含量为94.1%以上。产品纯度高、α相氮化硅含量高。

31、本申请的制备方法,先将硅粉刻蚀成多孔硅,再负载金属离子,然后催化氮化,制得氮化硅。先对硅粉进行刻蚀,一是可以通过反应除去硅粉表面的非晶氧化层,二是将硅粉刻蚀出蜂窝状结构,增大比表面积,增强传质;将金属粒子负载进孔结构中,可有效降低粒子团聚,提高金属催化效率,并减少催化剂的使用。负载金属后的硅粉可以在较低的温度进行氮化,氮化效率高,产品的氮化硅含量高,α-si3n4含量高,含氧量低,金属杂质含量相对较少。

32、将金属离子负载分散进刻蚀后的硅粉中,在高温下,通过氢气或一氧化碳将其原位还原成金属纳米原子,减少单质的团聚,从而增大金属单质的催化活性,使含量较少的催化剂展现出不俗的催化速率,并且金属单质和si低温形成共融体,一方面降低了氮化温度,二是将气固传质转变为气液传质,提高传质推动力。

技术特征:1.一种氮化硅产品,其特征在于,所述氮化硅产品由负载金属离子或金属氧化物的多孔硅氮化而成;

2.根据权利要求1所述的氮化硅产品,其特征在于,所述氮化硅产品中还包括不超过0.32%的氧。

3.一种氮化硅的制备方法,其特征在于,包括如下步骤:

4.根据权利要求3所述的氮化硅的制备方法,其特征在于,步骤(2)中,以多孔硅的质量计,金属离子或金属氧化物的负载量为0.1%~0.3%。

5.根据权利要求4所述的氮化硅的制备方法,其特征在于,将步骤(1)制得的多孔硅浸没于0.01~0.03m的金属离子的盐溶液中,搅拌,干燥,得到负载有金属离子或金属氧化物的多孔硅;

6.根据权利要求3所述的氮化硅的制备方法,其特征在于,步骤(3)中催化氮化程序为:

7.根据权利要求3或6所述的氮化硅的制备方法,其特征在于,步骤(3)中采用体积比为95~97:5~3的n2与h2的混合气氛,并保持气体压力为0.1~0.15mpa。

8.根据权利要求3所述的氮化硅的制备方法,其特征在于,步骤(1)中所述刻蚀具体为:将硅粉放入含有金属离子和hf的刻蚀液中进行刻蚀;所述金属离子包括fe2+、fe3+、cu2+和/或ag+;

9.根据权利要求8所述的氮化硅的制备方法,其特征在于,将预处理后的硅粉加入至刻蚀液中,加热至70~90℃刻蚀2~4 h,制得多孔硅;

10.权利要求1~2任一项所述的氮化硅产品或权利要求3~9任一项所述的制备方法制得的氮化硅用于制备高导热基板。

技术总结本申请涉及氮化硅制备技术领域,本申请公开了一种高效催化氮化制备氮化硅的方法及氮化硅产品与应用,氮化硅产品由负载金属离子或金属氧化物的多孔硅氮化而成,氮化过程中通入的氮氢混合气将金属离子还原成金属单质催化氮化反应,从而高效制备氮化硅。硅粉刻蚀出的蜂窝状结构不仅增大了比表面积,增强传质,而且还可以除去硅粉表面的非晶氧化层,减少体系中的氧含量。将金属离子负载分散进刻蚀后的硅粉孔结构中,通过氢气将金属离子原位还原成纳米金属,减少金属粒子的团聚,从而提高其催化活性,减少金属催化剂的负载量,并且金属单质和硅在低温下易形成共融体,降低了氮化温度,提高传质推动力。技术研发人员:孙峰,董开勋,王瑞强,王再义,申常胜,邢培吉,王路,黄硕,迟庆斌,尤浩受保护的技术使用者:中材高新氮化物陶瓷有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/8240.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表