一种高效制备碳化硅气凝胶的方法与流程

- 国知局

- 2024-06-20 13:17:50

本发明涉及碳化硅气凝胶领域,具体的说是一种高效制备碳化硅气凝胶的方法。

背景技术:

1、气凝胶是一种具有极低密度、高孔隙率和优异绝缘性能的固体材料,sic材料作为一种高温吸波材料,具有优良的力学性能、高温稳定性及化学稳定性,耐高温度可以达到800℃以上,优于金属和碳基吸波材料。

2、中国专利(专利号:cn114315365b)公开了一种碳化硅气凝胶的制备方法,对苯二甲醛、氨基硅烷、有机硅氧烷、醋酸、乙醇和去离子水混合均匀,经过有机硅烷水解共缩聚反应得到聚硅氧烷湿凝胶,聚硅氧烷湿凝胶经过老化和真空干燥获得聚硅氧烷气凝胶,然后在氩气氛围下以1-5℃/min升温速率加热至1400-1600℃高温热处理2-5h,得到块状碳化硅气凝胶。

3、中国专利(专利号:cn105600785b)公开了一种碳化硅气凝胶的制备方法,将聚碳硅烷和乙烯基化合物溶解于有机溶剂中,在70℃-90℃无氧条件下,karstedt催化剂催化反应4-8h,得到聚碳硅烷凝胶,再经超临界干燥或冷冻干燥后得到聚碳硅烷气凝胶,聚碳硅烷气凝胶经过热处理得到碳化硅/碳复合气凝胶,碳化硅/碳复合气凝胶在有氧条件下500℃-700℃煅烧1-5h,得到碳化硅气凝胶。

4、中国专利(专利号:cn115611632b)公开了一种碳化硅气凝胶的制备方法,将硅源、溶剂与有机聚合物纤维混合、干燥,得到硅碳复合材料,将硅碳复合材料进行烧结,得到碳化硅米线原料,然后分散在溶剂中,与无机纤维、交联剂混合,得到碳化硅纳米线无机纤维悬浮液,将碳化硅纳米线无机纤维悬浮液进行冷冻处理,得到复合凝胶,将复合凝胶进行干燥,得到预制备的耐高温碳化硅气凝胶复合隔热材料,最终将预制备的耐高温碳化硅气凝胶复合隔热材料在800-1000℃下热处理1-2h,得到柔性耐高温碳化硅气凝胶复合隔热材料。

5、由上述制备方法可知,目前制备碳化硅气凝胶过程中,需要消耗大量的有机溶剂,且制备过程繁琐,导致污染严重和成本高;同时,在制备碳化硅气凝胶过程中,均需要在1000℃左右的条件下进行1h左右的热处理,制备周期较长且相对复杂,生成过程能耗高且生产效率低。

6、因此,中国专利(专利号:cn10932022a)公开了一种通过超声混合硅源和碳源制备sic气凝胶的方法,包括sic前驱体的制备和sic气凝胶的制备,sic前驱体的制备:将水玻璃与酸溶液进行混合,在0-50℃的条件下,搅拌10-60min,制成硅酸,采用醇析法,于0-50℃静置10-60min除去钠盐,加入碳源,在30-50℃的条件下超声混合0.5-1.5h,其中水玻璃与碳源的摩尔比为1-5:1;sic气凝胶的制备:向上述步骤得到的液体中加入氨水搅拌得到溶胶,采用微压设备将纤维毡浸在溶胶中,静置凝胶,在温度为30-50℃、超声频率为25khz-130khz的条件下进行老化、置换0.5-2h,将凝胶干燥,然后在惰性气氛以及1300-1500℃条件下保温2-6h,最终,降温至100-600℃,通入空气保持2-5h,得到sic气凝胶。该方法不需要大量的有机溶剂,减小污染以及降低成本;但是,该方法仍需要在高温下进行长时间的热处理,生产过程能耗较高、生产效率低。

技术实现思路

1、为了解决现有技术中制备碳化硅气凝胶过程中能耗较高以及生产效率低的问题,本发明提供一种采用焦耳热合成技术实现秒级高效制备碳化硅气凝胶的方法,制备过程简单,热处理能耗低,生产效率高。

2、为了实现上述目的,本发明采用的具体方案为:一种高效制备碳化硅气凝胶的方法,包括以下步骤:

3、s1,将无机碳源、界面分散剂、乙醇加至硅源的水溶液内,搅拌分散均匀,得到碳掺杂硅混合溶液a;

4、s2,向s1中的混合溶液a中加入酸性复配催化剂,控制溶液ph为2~6.5,在20~55℃条件下,反应0.2~6h,得到碳掺杂硅溶液b;

5、s3,向s2中的碳掺杂硅溶液b中加入碱性复配催化剂,控制溶液ph为7.5~10.5,20~55℃条件下,反应0.1~5h,得到碳掺杂硅溶胶c;向碳掺杂硅溶胶c中加入乙醇,室温状态老化1~3天,得到碳掺杂硅凝胶d;

6、s4,控制输送管道内压力为0.5-2.5mpa,输送管道内碳掺杂硅凝胶d温度为90~220℃,将s3中的碳掺杂硅凝胶d通过管道输送至分布器,被连续输送至外部设有电磁感应线圈的热处理反应装置ⅰ中,碳掺杂硅凝胶d在热处理装置ⅰ中反应腔室的停留时间为0.5~60s,反应腔室为惰性气体氛围,得到复合气凝胶d;

7、s5,将s4中的复合气凝胶d转移至外部设有电磁感应线圈的热处理装置ⅱ,复合气凝胶d在热处理装置ⅱ中的反应腔室停留0.5~30s,得到碳富余气凝胶e;

8、s6,将s5中的碳富余气凝胶e转移至外部设有电磁感应线圈的热处理装置ⅲ,碳富余气凝胶e在热处理装置ⅲ中的反应腔室停留2~1200s,得到碳化硅气凝胶。

9、作为上述一种高效制备碳化硅气凝胶的方法的一种优化方案:s1步骤所述无机碳粉为炭黑、碳纳米管、碳60、富勒烯、石墨、石墨烯中的一种或多种;碳粉的平均粒径为0.1~200nm。

10、作为上述一种高效制备碳化硅气凝胶的方法的另一种优化方案:s1步骤所述界面分散剂为聚丙烯酰胺、十二烷基硫酸钠、聚丙烯酸钠、kh550、聚乙烯醇、聚丙烯酸钠、byk163中的一种或多种;s1步骤所述无机碳粉、界面分散剂和硅源的质量比为0.5~4.5:0.003~0.01:1。

11、作为上述一种高效制备碳化硅气凝胶的方法的另一种优化方案:s1步骤所述硅源的摩尔浓度为0.1~10mol/l,硅源种类为有机硅源、无机硅源的一种或多种,其中,无机硅源包括硅酸钠、甲基硅酸钠、硅酸钾、或硅溶胶;有机硅源为满足三种结构通式的物质的,r1、r2、r3、r4为h、烷基或者含有杂原子的烷基,三种结构通式分别为:

12、

13、作为上述一种高效制备碳化硅气凝胶的方法的另一种优化方案:s2步骤所述酸性复配催化剂为酸性物质与乙酸的混合物,酸性物质与乙酸的摩尔比为0.02~0.10:1;酸性物质包括有机酸、无机酸、酸性气体中的一种或多种,有机酸为甲酸、乙酸、草酸或乳酸,无机酸为硫酸、硝酸或盐酸,酸性气体为硫氧化物、氮氧化物或二氧化碳。

14、作为上述一种高效制备碳化硅气凝胶的方法的另一种优化方案:s3步骤所述碱性复配催化剂为碱性物质与乙醇的混合物,碱性物质与乙醇的摩尔比为0.01~0.12:1;碱性物质为无机碱溶液或无机碱的水溶液,有机碱溶液为有机胺;有机碱水溶液为乙二胺、三乙醇胺或三乙烯四胺,无机碱溶液为氢氧化钠溶液、氢氧化钾溶液、氢氧化钙溶液或氨水。

15、作为上述一种高效制备碳化硅气凝胶的方法的另一种优化方案:s3中,向碳掺杂硅溶胶c中加入乙醇,乙醇与碳掺杂硅溶胶c的质量比为0.01~0.20:1。

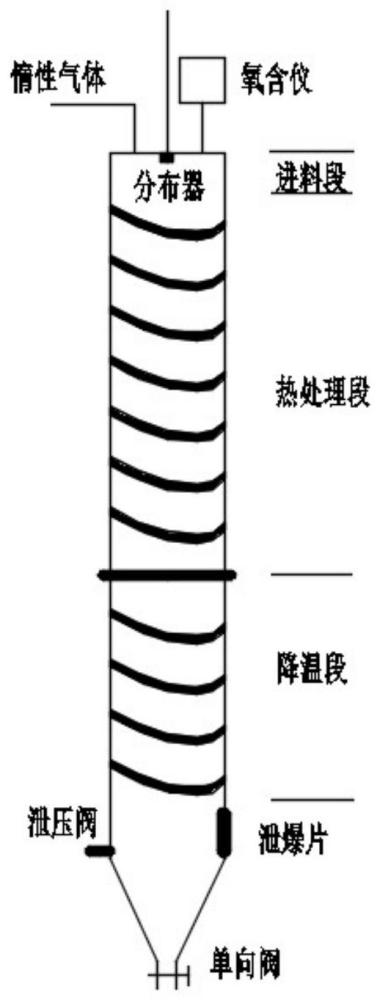

16、作为上述一种高效制备碳化硅气凝胶的方法的另一种优化方案:热处理装置ⅰ、热处理装置ⅱ、热处理装置ⅲ均包括立式筒体,筒体的顶端设置有用于碳掺杂硅溶胶c或者碳掺杂硅凝胶d进入的分布器以及用于通入惰性气体、空气或者氧气进入的进气口;筒体包括自上而下排布的进料段、热处理段和降温段,电磁感应线圈缠绕在热处理段和降温段的外侧壁上;反应室内部设置氧含量分析仪、压力、温度传感器。

17、作为上述一种高效制备碳化硅气凝胶的方法的另一种优化方案:s4步骤所述热处理装置ⅰ中反应腔室内部为流动的惰性气体氛围,温度为150~300℃、压力为3~10mpa。

18、作为上述一种高效制备碳化硅气凝胶的方法的另一种优化方案:s5步骤所述热处理装置ⅱ中反应腔室内部为惰性气体氛围,温度为1000~1500℃下,压力为0.02~0.5mpa。

19、作为上述一种高效制备碳化硅气凝胶的方法的另一种优化方案:s6步骤所述热处理装置ⅲ中反应腔室内部氧气或空气氛围,温度为400~800℃,压力为0.02~0.5mpa。

20、与现有技术相比,本发明有如下有益效果:

21、1、本发明提供了一种高效制备碳化硅气凝胶的方法,以无机碳粉和硅源为原料,将无机碳粉、分散剂和硅源充分分散均匀后得到碳掺杂硅混合溶液a,向碳掺杂硅混合溶液a内依次加入酸性复配催化剂和碱性复配催化剂得到碳掺杂硅溶胶c,对碳掺杂硅溶胶c进行预热,然后预热后的碳掺杂硅溶胶c进入外部设有电磁感应线圈的热处理装置ⅰ内,使碳掺杂硅溶胶c在惰性气体条件下煅烧形成复合气凝胶d,复合气凝胶d转移至外部设有电磁感应线圈的热处理装置ⅱ内,得到碳富余气凝胶e,碳富余气凝胶e在热处理装置ⅲ中的反应腔室停留2~1200s得到碳化硅气凝胶,热处理温度较低且物料在热处理装置内停留时间短,即该制备方法的能耗低、生产效率高;同时,提高了碳化硅气凝胶的浓度。

22、2、本发明中,热处理装置ⅰ、热处理装置ⅱ和热处理装置ⅲ外侧壁设置有电磁感应线圈,即通过电磁感应加热对碳掺杂硅溶胶c、碳掺杂硅凝胶d和碳富余气凝胶e进行热处理,能够在较短时间内对其进行加热,缩短了热处理时间,提高了碳化硅气凝胶的生产效率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8077.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种退火窑的制作方法

下一篇

返回列表