一种考虑施工因素的热拌沥青混合料生产配合比设计方法与流程

- 国知局

- 2024-06-20 13:17:42

本发明涉及交通土建工程,具体为一种考虑施工因素的热拌沥青混合料生产配合比设计方法。

背景技术:

1、热拌沥青混合料作为我国应用最为广泛的路面铺装材料,对于公路交通建设具有举足轻重地位。根据我国现行《公路沥青路面施工技术规范(jtgf40-2004)》的相关要求,热拌沥青混合料配合比设计一般包括目标配合比设计、生产配合比设计、生产配合比试验路验证三个阶段。

2、在热拌沥青混合料实际生产和施工过程中,是根据目标配合比设计结果确定不同规格集料的比例,由各规格集料所对应的存储料仓(冷料仓)分别供应集料(上料),经加热后进入各规格集料所对应的热料仓。由于加热过程中集料内部水分蒸发、集料上料速度、上料过程中不同规格集料窜料等因素的影响,不同规格集料在热料仓中的实际组成与其在冷料仓中的原始组成存在偏差。生产配合比设计的目的,便是针对冷料仓与热料仓中相同规格集料组成的差别,对热料仓中不同规格集料供料比例进行调整,以减少其与目标配合比的差异。

3、《公路沥青路面施工技术规范(jtgf40-2004)》中指出,生产配合比设计步骤可参照目标配合比设计步骤进行,然而,生产配合比设计和目标配合比设计的目的不同,如果两者采用同样的设计步骤生产配合比设计将存在以下不足:

4、(1)现有方法无法考虑沥青混合料拌合、碾压过程中拌合设备、施工工艺、施工机具和施工环境等施工因素对配合比的不确定性影响,易造成生产配合比设计结果与生产配合比验证结果出现较大差异,从而只能重新进行配合比设计流程,造成时间、材料和人员等不必要的浪费,不利于工程工期和成本的控制;

5、(2)沥青混合料生产配合比与目标配合比的差异,主要源于冷料仓向热料仓上料的过程,现有方法未能直接针对这一问题,从而难以有效调整各热料仓供料比例,使最终得到的沥青混合料配合比与目标配合比偏差较大,导致生产配合比设计无效化;

6、(3)现有方法无法判定沥青混合料是否离析。

7、因此设计一种考虑施工因素的热拌沥青混合料生产配合比设计方法,以提高沥青混合料生产配合比设计效率、设计准确性和可靠性,成为一种迫切的要求。

技术实现思路

1、本发明要解决的技术问题是:提供一种考虑施工因素影响的热拌沥青混合料生产配合比设计方法,以提高沥青混合料生产配合比设计效率、设计准确性和可靠性。

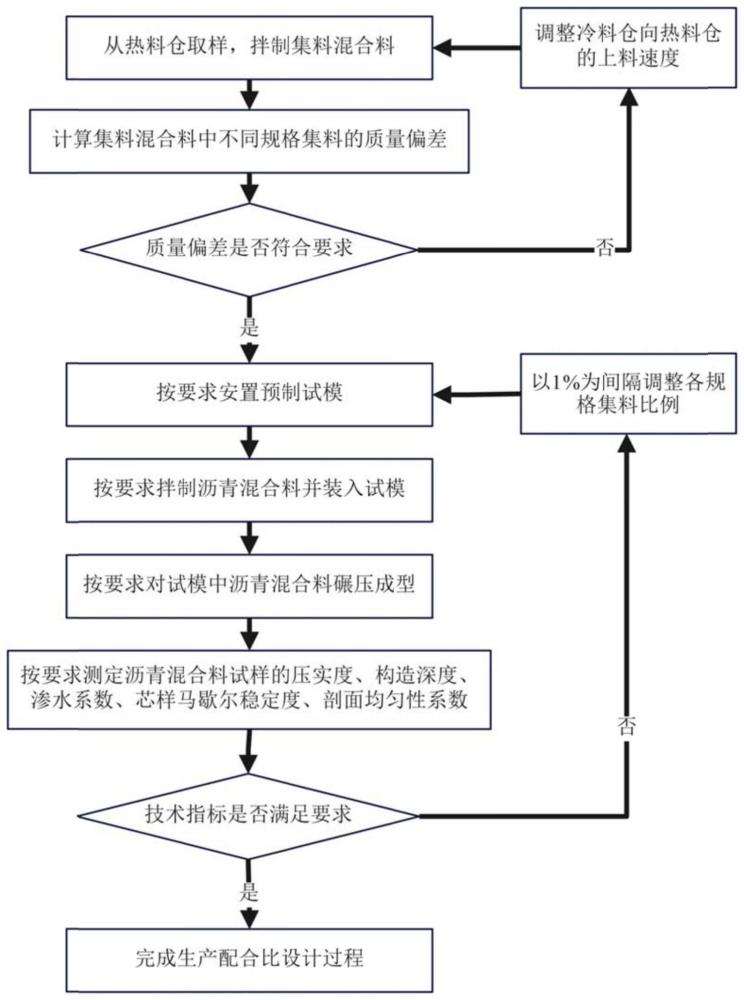

2、本发明要解决的技术问题的技术方案是:一种考虑施工因素的热拌沥青混合料生产配合比设计方法,其特征在于包括以下步骤:

3、步骤一、根据目标配合比从各热料仓中取样并拌制集料混合料;

4、步骤二、通过筛分试验得到集料混合料关键筛孔通过率,计算各规格集料质量偏差p1、p2、p3、p4、p5,

5、

6、

7、

8、

9、

10、式中:t0.075、t2.36、t4.75、t9.5、t19分别为集料混合料在0.075mm、2.36mm、4.75mm、9.5mm、19mm筛孔的通过率,单位为%;s0.075、s2.36、s4.75、s9.5、s19分别为目标配合比在0.075mm、2.36mm、4.75mm、9.5mm、19mm筛孔的通过率,单位为%;p1、p2、p3、p4、p5分别为矿粉、0~5mm集料、5~10mm集料、10~20mm集料、20~30mm集料的质量偏差,单位为%。

11、步骤三、当pi的绝对值均小于5%时,进入步骤四;反之,利用公式6修正各冷料仓上料速度,重复步骤一到步骤三直至pi均小于5%,

12、αi=-(1+wi)pi (6)

13、式中,αi为第i种规格集料所对应的冷料仓上料速度的修正系数,单位为%,其为正值时,应将所对应的冷料仓上料速度提高αi,反之则降低αi;wi为第i种规格集料的含水率,单位为%,pi为第i种规格集料的质量偏差,单位为%;i为小于等于5的自然数;

14、步骤四、将试模置于已硬化的平坦空地中且试模顶部与地面齐平,在试模内加入m块配套的铁质垫块,使试模内高度与对应的沥青面层厚度相同;

15、步骤五、按目标配合比最佳沥青含量与步骤三得到的集料混合料拌制得到沥青混合料,将拌合好的沥青混合料装入步骤四中所述的试模中,直至达到规定的装料高度为止,所述装料高度h按公式7计算,

16、h=a×(h-10×m) (7)

17、式中,h为装料高度,单位为mm;a为实际施工所采用的松铺系数;h为试模高度,单位为mm;m为试模内垫块的个数;

18、步骤六、按实际施工时所采用的碾压机具和碾压方案,对步骤五所述的已装入试模中的沥青混合料进行碾压成型;

19、步骤七、测定碾压成型后沥青混合料试样的压实度、构造深度和渗水系数,并取芯检测芯样马歇尔稳定度以及剖面均匀性系数是否达到技术要求;如果达到技术要求,则完成生产配合比设计;如果未达到技术要求,则以1%为间隔调整各规格集料比例,并重复步骤四到步骤七直至满足要求。

20、更好的,所述步骤二中,对于最大公称粒径小于或等于26.5mm的沥青混合料的关键筛孔是指0.075mm、2.36mm、4.75mm、9.5mm,对应的集料规格分别为:矿粉、0~5mm集料、5~10mm集料、10~20mm集料。

21、更好的,所述步骤二中,对于最大公称粒径大于26.5mm的沥青混合料的关键筛孔是指0.075mm、2.36mm、4.75mm、9.5mm、19mm,对应的集料规格分别为:矿粉、0~5mm集料、5~10mm集料、10~20mm集料、20~30mm集料。

22、更好的,所述步骤四中,对于最大公称粒径小于等于26.5mm的沥青混合料的试模尺寸为500mm×500mm×80mm,铁质垫块尺寸为499mm×499mm×10mm。

23、更好的,所述步骤四中,对于最大公称粒径大于26.5mm的沥青混合料的铁质试模尺寸为800mm×800mm×150mm,铁质垫块尺寸为799mm×799mm×10mm。

24、更好的,所述步骤七中,将钻芯后的沥青混合料试样侧向剖开,随机选取5个剖面并按

25、式8计算剖面均匀性系数,

26、

27、式中:β为剖面均匀性系数;nk为第k个代表性剖面内的粗集料数目,k为小于等于5的自然数;为5个代表性剖面内粗集料个数的平均值;所述的粗集料是指粒径大于4.75mm的集料。

28、更好的,所述步骤七中:

29、剖面均匀性系数的技术要求为:对于密集配沥青混合料应小于等于0.20,对于沥青玛蹄脂碎石混合料应小于等于0.15;

30、构造深度的技术要求为:对于密集配沥青混合料和沥青玛蹄脂碎石混合料均大于等于1.0mm且小于等于1.2mm。

31、压实度、渗水系数、芯样马歇尔稳定度应满足现行规范的要求。

32、更好的,所述试模为500mm×500mm×80mm时,所选取剖面的尺寸为40mm×40mm。

33、更好的,所述试模为800mm×800mm×150mm时,所选取剖面的尺寸为80mm×80mm。

34、本发明的有益效果为:本发明能够较好地表征热拌沥青混合料实际生产和施工状态下施工因素(上料过程、施工机具、施工工艺等)对沥青混合料配合比的影响,并可检验沥青混合料是否离析,从而提高沥青混合料生产配合比设计的效率、准确性和可靠性,也为配合比修正提供依据。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8071.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表