一种高电阻率稳定性氮化硅复合陶瓷及其制备方法与流程

- 国知局

- 2024-06-20 13:17:36

本发明属于电工绝缘陶瓷,具体涉及一种高电阻率稳定性氮化硅复合陶瓷及其制备方法。

背景技术:

1、氮化硅陶瓷具有高强度、高韧性、高热导率,以及优异的抗氧化、抗蠕变、高电阻率等性能,是应用最广泛的结构陶瓷之一。随着粉末冶金技术的不断发展,作为综合性能最为优良的结构-功能一体化的陶瓷材料,氮化硅受到越来越多的关注。氮化硅陶瓷兼具高强度、高导热和高电阻率特性,使其在特高输电领域具有潜在的应用价值。

2、直流穿墙套管是特高压直流输电系统的重要设备。支柱绝缘子、盆式绝缘子是穿墙套管气体内绝缘核心部件,起到支撑导杆的关键作用。支柱绝缘子长期承受高电压、大温度梯度、应力等多场耦合作用,其绝缘性能遭受严峻考验。氮化硅支柱绝缘子的高电阻率,及其在温度梯度下的电阻率稳定性是其服役安全的必要保证。现役的特高压气体内绝缘支柱常用氧化铝与环氧树脂的复合材料,当温度从室温升高80℃时,其体积电阻率降低90%以上,相同条件下现有的氮化硅绝缘支柱的体积电阻率也会降低60%以上。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中绝缘支柱电阻率稳定性较差的缺陷,从而提供一种高电阻率稳定性氮化硅复合陶瓷及其制备方法。

2、为此,本发明提供了以下技术方案。

3、第一方面,本发明提供了一种高电阻率稳定性氮化硅复合陶瓷的制备方法,包括以下步骤:

4、步骤1、将氮化硅粉末、烧结助剂、分散剂、粘结剂和水混合制备浆料;

5、所述烧结助剂包括y2o3、al2o3和mgo,y2o3:al2o3:mgo:氮化硅的质量比为(0.01-0.15):(0.01-0.13):(0.01-0.1):1;

6、步骤2、将所述浆料采用喷雾造粒制备造粒粉;

7、步骤3、将所述造粒粉压制成型,制得陶瓷生坯;

8、步骤4、将所述陶瓷生坯进行排胶;

9、步骤5、将排胶后的陶瓷生坯在常压下进行第一步烧结,随后在氮气压力下进行第二步烧结。

10、进一步的,所述步骤1满足以下条件中的至少一项:

11、(1)所述氮化硅粉末为氮化硅微米粉;优选的,所述氮化硅微米粉的平均粒径为0.4-1.0微米;

12、(2)所述氮化硅粉末为α-si3n4;

13、(3)所述分散剂包括聚丙烯酰胺、羟甲基纤维素钠或darvan c-n的一种或多种;

14、(4)所述粘结剂包括聚乙烯醇、聚丙烯酸或聚乙二醇中的一种或多种;

15、(5)所述分散剂与氮化硅粉末的质量比为(0.01-0.25):1;

16、(6)所述粘结剂与氮化硅粉末的质量比为(0.03-0.26):1;

17、(7)所述浆料固含量为43~55wt.%。

18、进一步的,所述步骤1包括:

19、将氮化硅粉末、烧结助剂、分散剂和水在砂磨机中进行预混合;

20、然后将预混合后的物质转移到搅拌桶中,加入粘结剂,并继续混合;

21、优选的,在砂磨机中预混1~10小时;

22、优选的,在搅拌桶中搅拌0.5~6小时。

23、进一步的,喷雾造粒后还包括干燥、过筛的步骤;

24、进一步的,所述干燥条件为在110~150℃下干燥1~20小时;

25、进一步的,所述过筛为过60~120目筛网,取筛下物作为造粒粉。

26、进一步的,所述步骤3中,压制成型的工艺包括干压成型和冷等静压成型中的至少一种;

27、进一步的,干压成型的压力为70~120mpa,保压5~10分钟;

28、进一步的,冷等静压的压力为100~300mpa,保压5~10分钟。

29、进一步的,步骤4满足以下条件中的至少一项:

30、(1)将所述陶瓷生坯在流动的空气中进行排胶;优选的,空气流量为0.5-4l/min;

31、(2)所述排胶包括:1~5小时从室温升温到300~450℃,保温1~6小时,再1~5小时升温致550~650℃,保温0.5~5小时,随后再1~3小时升温至750~850℃。

32、进一步的,步骤5包括:

33、先在常压下,以5~10℃/min升温至1100~1500℃,保温1~5小时;随后充入氮气,加压到0.1~5mpa,以1~3℃/min升温至1750~1900℃,保温1~5小时。

34、第二方面,本发明提供了一种根据所述制备方法制得的高电阻率稳定性氮化硅复合陶瓷。

35、筛上的粉体加入溶剂搅拌均匀后重新造粒。

36、本发明技术方案,具有如下优点:

37、1.本发明高电阻率稳定性氮化硅复合陶瓷的制备方法,包括以下步骤:步骤1、将氮化硅粉末、烧结助剂、分散剂、粘结剂和水混合制备浆料;所述烧结助剂包括y2o3、al2o3和mgo,y2o3:al2o3:mgo:氮化硅的质量比为(0.01-0.15):(0.01-0.13):(0.01-0.1):1;步骤2、将所述浆料采用喷雾造粒制备造粒粉;步骤3、将所述造粒粉压制成型,制得陶瓷生坯;步骤4、将所述陶瓷生坯进行排胶;步骤5、将排胶后的陶瓷生坯在负压下进行第一步烧结,随后在氮气压力下进行第二步烧结。

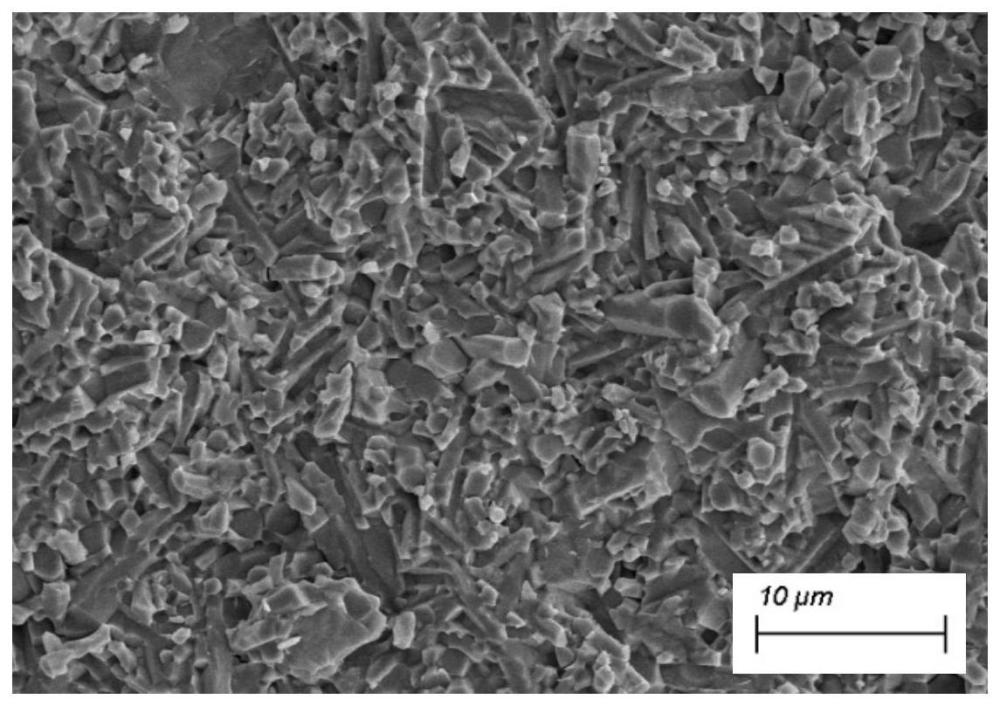

38、本发明采用y-al-mgo三元复合烧结助剂,通过y2o3烧结助剂降低电导势垒,提升温度稳定性;此外al2o3和mgo为低熔点的烧结助剂,还可降低烧结温度,在本发明三元复合烧结助剂的用量限定下可实现微观形貌均匀、致密度高、电阻率稳定的氮化硅陶瓷的制备。

39、喷雾造粒工艺可避免浆料中各组分沉降分离和再团聚,能保持浆料原有均匀性的基础上获得粒径分布均匀的球形粉,可以保证生坯的均匀性。水基喷雾造粒技术环境友好,并且生产成本低、操作简单、安全性高。

40、本发明采用喷雾造粒工艺制备的造粒粉为氮化硅球形粉,具有流动性高、压制性能好的特点,可用于大尺寸、复杂形貌的氮化硅陶瓷的生坯成型,生坯不开裂、密度高。进而烧结后的氮化硅复合陶瓷微观缺陷少,有利于提高电阻率及电阻率稳定性。

41、本发明将排胶后的陶瓷生坯在常压下进行第一步烧结,随后在氮气压力下进行第二步烧结。第一步的常压烧结阶段样品快速收缩,致密度提高;第二步压力烧结可起到抑制氮化硅分解,提高致密度的效果。

42、本发明制备方法工艺简单,成本较低,更加适于实用,且具有产业上的利用价值。

43、(2)本发明制得的高电阻率稳定性氮化硅复合陶瓷致密度大于98%,在80℃下的体积电阻率≥1.0×1014ω·m,与室温相比下降率不高于55%,在80℃下仍具有优异的电阻率稳定性,本发明制得的高电阻率稳定性氮化硅复合陶瓷具有较高的电阻率稳定性。

技术特征:1.一种高电阻率稳定性氮化硅复合陶瓷的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高电阻率稳定性氮化硅复合陶瓷的制备方法,其特征在于,所述步骤1满足以下条件中的至少一项:

3.根据权利要求1所述的高电阻率稳定性氮化硅复合陶瓷的制备方法,其特征在于,所述步骤1包括:

4.根据权利要求1所述的高电阻率稳定性氮化硅复合陶瓷的制备方法,其特征在于,喷雾造粒后还包括干燥、过筛的步骤。

5.根据权利要求4所述的高电阻率稳定性氮化硅复合陶瓷的制备方法,其特征在于,所述干燥条件为在110~150℃下干燥1~20小时;

6.根据权利要求1所述的高电阻率稳定性氮化硅复合陶瓷的制备方法,其特征在于,所述步骤3中,压制成型的工艺包括干压成型和冷等静压成型中的至少一种。

7.根据权利要求6所述的高电阻率稳定性氮化硅复合陶瓷的制备方法,其特征在于,干压成型的压力为70~120mpa,保压5~10分钟;

8.根据权利要求1-7任一项所述的高电阻率稳定性氮化硅复合陶瓷的制备方法,其特征在于,步骤4满足以下条件中的至少一项:

9.根据权利要求1-7任一项所述的高电阻率稳定性氮化硅复合陶瓷的制备方法,其特征在于,步骤5包括:

10.一种根据权利要求1-9任一项所述制备方法制得的高电阻率稳定性氮化硅复合陶瓷。

技术总结一种高电阻率稳定性氮化硅复合陶瓷及其制备方法,属于电工绝缘陶瓷技术领域,克服现有技术中绝缘支柱电阻率稳定性较差的缺陷。本发明高电阻率稳定性氮化硅复合陶瓷的制备方法包括以下步骤:步骤1、将氮化硅粉末、烧结助剂、分散剂、粘结剂和水混合制备浆料;所述烧结助剂包括Y<subgt;2</subgt;O<subgt;3</subgt;、Al<subgt;2</subgt;O<subgt;3</subgt;和MgO,Y<subgt;2</subgt;O<subgt;3</subgt;:Al<subgt;2</subgt;O<subgt;3</subgt;:MgO:氮化硅的质量比为(0.01‑0.15):(0.01‑0.13):(0.01‑0.1):1;步骤2、制备造粒粉;步骤3、制得陶瓷生坯;步骤4、排胶;步骤5、在常压下进行第一步烧结,随后在氮气压力下进行第二步烧结。本发明制得的高电阻率稳定性氮化硅复合陶瓷具有较高的电阻率稳定性。技术研发人员:聂京凯,张一铭,侯东,韩钰,祝志祥,刘辉,姬军,许宗超,卢理成受保护的技术使用者:国网智能电网研究院有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/8067.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。