薄板状单晶制造装置和薄板状单晶制造方法与流程

- 国知局

- 2024-06-20 13:23:20

本发明涉及能够连续制造薄板状单晶的薄板状单晶制造装置和薄板状单晶制造方法。

背景技术:

1、能够连续制造薄板状单晶的薄板状单晶制造装置和薄板状单晶制造方法已由本发明人开发。

2、该由本发明人开发的薄板状单晶制造装置和薄板状单晶制造方法通过在对薄板状单晶制造用原料块的上侧面照射红外线(激光)而熔化获得的熔融液中浸入薄板状种晶单晶并提起,从而连续制造薄板状单晶(专利文献1)。

3、现有技术文献

4、专利文献

5、专利文献1:日本专利特愿2021-002285号

技术实现思路

1、发明所要解决的技术问题

2、但是,专利文献1中所记载的薄板状单晶制造装置和薄板状单晶制造方法中,如果要增大原料块的尺寸而连续制造长条状的薄板状单晶,则为使大型化的原料块的上侧面熔化,增大红外线(激光)输出是必需的,使得红外线照射机构价格升高,存在导致制造成本高昂之虞。

3、因此,本发明的目的在于提供一种能够在抑制红外线输出增大的同时使用大型原料块、即使以低成本也能连续且高精度地制造添加剂浓度为最佳组成且均质的薄板状单晶的薄板状单晶制造装置和薄板状单晶制造方法。

4、解决技术问题的手段

5、本发明是为了解决上述现有技术中的技术问题而发明的。

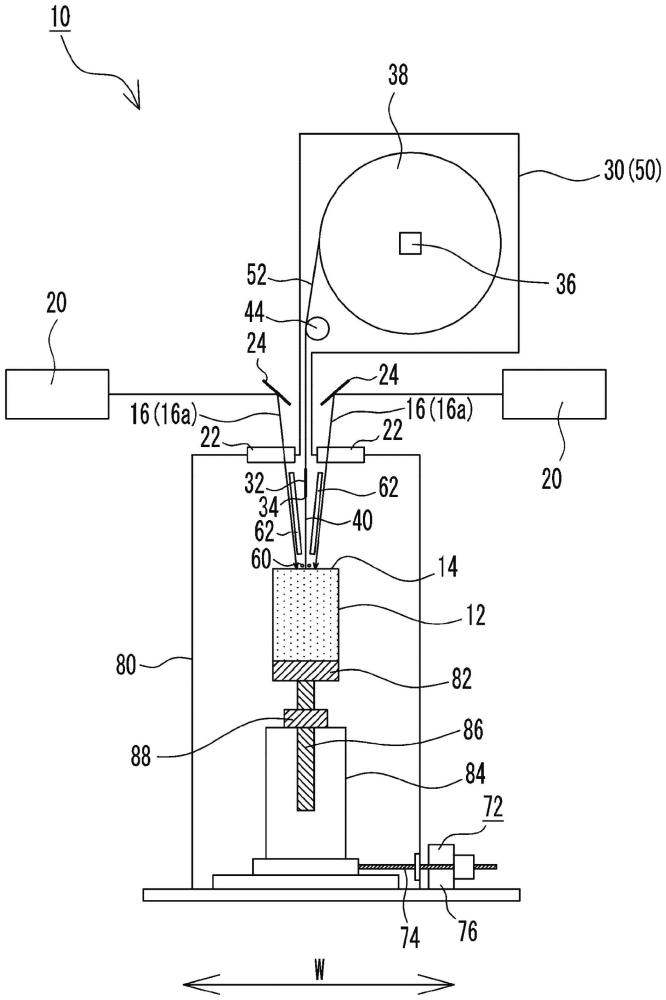

6、本发明的薄板状单晶制造装置具备:

7、红外线照射机构,其对薄板状单晶制造用原料块的上侧面照射红外线,使所述原料块的上侧面的表面熔化;

8、升降机构,其将薄板状种晶单晶的下侧面浸入藉由所述红外线照射机构熔化而在所述原料块的上侧面的表面获得的熔融液中,并且将所述种晶单晶从浸入的状态向上方提起;以及

9、水平方向移动机构,其使所述原料块在水平方向上移动,

10、其构成为:通过藉由所述升降机构将种晶单晶的下侧面浸入藉由所述红外线照射机构在原料块的上侧面的表面获得的熔融液中,从而从浸入的所述种晶单晶的下侧面开始单晶培育,

11、还通过藉由所述升降机构将种晶单晶向上方提起、同时藉由所述水平方向移动机构使所述原料块在水平方向上移动,从而一边使所述原料块的上侧面的熔融区域在水平方向上移动一边连续制造薄板状单晶。

12、进而,本发明的薄板状单晶制造方法至少具有:

13、熔化工序,其中藉由红外线照射机构对薄板状单晶制造用原料块的上侧面照射红外线,使所述原料块的上侧面的表面熔化,

14、培育工序,其中藉由升降机构将薄板状种晶单晶的下侧面浸入所述熔化工序中在所述原料块的上侧面的表面获得的熔融液中,并且从所述种晶单晶的下侧面开始单晶培育;以及

15、连续制造工序,其中通过将在所述培育工序中开始了单晶培育的所述种晶单晶向上方提起、同时藉由水平方向移动机构使所述原料块在水平方向上移动,一边使所述原料块的上侧面的熔融区域在水平方向上移动一边连续制造薄板状单晶。

16、像这样的话,由于一边使原料块上侧面的熔融液(熔融区域)在水平方向上移动一边使薄板状单晶生长,因此能够稳定地连续进行薄板状单晶的生长。而且,构成薄板状单晶制造装置的部件少,可以以低成本连续且高精度地制造添加剂浓度为最佳组成且均质的薄板状单晶。

17、另外,由于可以在厚度方向和/或与厚度方向正交的方向上使用大型原料块,能够连续制造长条状的薄板状单晶,因此能够实现制造成本的大幅削减。

18、进而,能够高精度地制造分解熔融物质或固溶体物质等所谓不一致熔融物质的均质组成的薄板状单晶。

19、另外,由于是不移动红外线照射机构而使原料块在水平方向上移动的结构,因此即使使用大型原料块也不需要增大红外线照射机构的输出,能够抑制制造成本。

20、本发明的薄板状单晶制造装置的特征还在于,从所述红外线照射机构照射的红外线是激光。

21、进而,本发明的薄板状单晶制造方法的特征还在于,在所述熔化工序中,从所述红外线照射机构照射的红外线是激光。

22、像这样是激光的话,则能够正确地加热原料块的规定范围,因此能够在熔融液不会从原料块的上侧面洒落的情况下在原料块的上侧面切实地持续形成熔融液(熔融区域)。

23、另外,红外线照射机构优选设置于以俯视下的原料块为中心的上下左右(例如每90度)四个方位。但是,也可以将从1个红外线照射机构照射出的激光分割成从四个方位对原料块照射激光。

24、进而,对红外线照射机构的数目并无限定,不限于四个方位(每90度),也可以是例如二个方位(每180度)等,考虑后述的激光的中空四边形形状的照射区域的大小及红外线照射机构的输出强度等来确定即可。

25、另外,本发明的薄板状单晶制造装置的特征还在于,所述激光的照射区域的形状是在与所述原料块厚度方向正交的水平方向上细长的中空四边形形状。

26、像这样激光的照射区域的形状是中空四边形的话,则能够在整面上切实地熔化原料块的上侧面。

27、另外,本发明的薄板状单晶制造装置的特征还在于,其具备载置所述原料块的载置台和将将所述载置台的上下方向上的位置控制在规定位置的位置控制机构。

28、像这样可以控制载置台的上下方向上的位置的话,则除了可以在水平方向上使用大型的原料块以外,在上下方向上也可以使用大型的原料块,进而即使原料块的熔融液的液面位置随薄板状单晶的提起而下降,也能够升高原料块的位置以保持初始位置,从而能够将熔融液的液面位置始终控制在相同的位置。

29、因此,将红外线的照射位置始终固定在相同的位置即可,能够稳定且成品率良好地连续制造薄板状单晶。

30、另外,在从垂直方向对原料块的上侧面照射平行前进的红外线(激光)的情况下,由于即使原料块的熔融液的液面位置下降,红外线(激光)的照射强度也不变,因此也可以不进行使原料块的熔融液的液面位置维持一定的位置控制。

31、另外,本发明的薄板状单晶制造装置的特征还在于,所述水平方向移动机构具备设置于所述位置控制机构的底部侧方的驱动轴、和驱动所述驱动轴的驱动机构,且其构成为:通过藉由所述驱动机构驱动该驱动轴,使所述载置台和所述位置控制机构在作为所述原料块厚度方向的水平方向上移动。

32、像这样构成的话,则能够使载置台和位置控制机构在水平方向上切实地移动,能够一边使藉由红外线(激光)照射在原料块的上侧面形成的熔融液(熔融区域)在水平方向上移动一边稳定地连续进行薄板状单晶的生长。

33、另外,本发明的薄板状单晶制造装置的特征还在于,在所述水平方向移动机构构成为使所述载置台和所述位置控制机构在作为所述原料块厚度方向的水平方向上移动的情况下,将所述激光的照射区域的大小设定为:使得所述原料块的上侧面的与所述原料块厚度方向正交的水平方向上的两端部的位置和所述中空四边形形状的与所述原料块厚度方向正交的水平方向上的两端部的位置大致一致,并且使得所述中空四边形形状的与所述原料块厚度方向正交的水平方向上的长度稍小于所述原料块的上侧面的与所述原料块厚度方向正交的水平方向上的长度。

34、另外,本发明的薄板状单晶制造方法的特征还在于,在所述连续制造工序中,藉由所述水平方向移动机构使所述原料块在作为所述原料块厚度方向的水平方向上移动。

35、另外,本发明的薄板状单晶制造方法的特征还在于,在所述连续制造工序中,在所述熔融区域到达所述原料块的上侧面的所述原料块厚度方向上的一侧端部后,下次使熔融区域向相反侧的所述原料块厚度方向上的另一侧端部移动,连续重复此操作。

36、另外,本发明的薄板状单晶制造方法的特征还在于,在所述熔化工序中,将所述激光的照射区域的大小设定为:使得所述激光的照射区域的形状是在与所述原料块厚度方向正交的水平方向上细长的中空四边形形状,使得所述原料块的上侧面的与所述原料块厚度方向正交的水平方向上的两端部的位置和所述中空四边形形状的与所述原料块厚度方向正交的水平方向上的两端部的位置大致一致,并且使得所述中空四边形形状的与所述原料块厚度方向正交的水平方向上的长度稍小于所述原料块的上侧面的与所述原料块厚度方向正交的水平方向上的长度。

37、像这样中空四边形形状的激光照射到原料块的上侧面以使原料块上侧面的与原料块厚度方向正交的水平方向上的两端部的位置与激光的中空四边形形状的照射区域的与原料块厚度方向正交的水平方向上的两端部的位置大致一致的话,则原料块的上侧面的激光照射的中空四边形形状的四角带部分先熔化,而中空四边形形状的激光未照射的中心部通过来自先熔化的四角带部分的熔融液的热传导而熔化。

38、因此,能够将激光未照射的中心部的温度控制得比四角带部分的温度低。另外,作为使激光的照射区域形成为中空四边形形状的方法,例如可以通过从四个方位对原料块的上侧面照射4条直线状(长方形)的激光而形成中空四边形形状。

39、进而,激光可以从斜上方的方向照射原料块的上侧面,也可以从正上方沿垂直方向照射,但优选能够根据单晶材料的热传导特性、所制造的薄板状单晶的厚度来调整为最佳的照射角度。

40、然而,为了使原料块熔化而连续制造薄板状单晶,原料块的熔化和制成薄板状单晶的固化需要同时进行。但是,原料块的熔化需要加热,而薄板状单晶的固化则需要冷却熔融液。

41、因此,为了能够稳定地制造薄板状单晶,必须控制性良好且稳定地持续进行相反的“加热”和“冷却”行为。通过使所述照射区域为中空四边形形状的激光照射原料块的上侧面,就能够实现这一点。

42、即,通过使原料块上侧面的熔融液(熔融区域)具有使激光未照射的中心部的温度低于四角带部分的温度的温度分布,能够从该中心部稳定地连续进行薄板状单晶的生长。

43、另外,本发明的薄板状单晶制造装置中,由于具有使原料块在水平方向上移动的水平方向移动机构,因此通过使中空四边形形状的照射区域的一侧端部与原料块的上侧面的厚度方向上的一侧端部大致一致、且在该状态下使原料块在作为原料块厚度方向的水平方向上移动,则该中空四边形形状的照射区域能够变成向原料块的上侧面的厚度方向上的另一侧端部移动的状态。

44、藉此,例如可以在原料块的厚度方向上使用大型原料块,能够连续制造长条状的薄板状单晶。

45、关于原料块的大小,在中空四边形形状的激光照射区域的与原料块厚度方向正交的水平方向上的长度和与原料块厚度方向正交的水平方向上的长度“大致一致”的情况下,原料块厚度方向上的长度原则上没有限制。

46、这里,表述为“大致一致”的理由是,如果要使中空四边形形状的激光照射区域的与原料块厚度方向正交的水平方向上的长度和与原料块厚度方向正交的水平方向上的长度完全一致、即最大限度地达到大小一致,则在藉由激光的照射使原料块的上侧面熔化而形成熔融液(熔融区域)时,熔融液有可能会从原料块的上侧面洒落。

47、因此,实际上,通过使中空四边形形状的激光照射区域的与原料块厚度方向正交的水平方向上的长度设定为“稍小于”与原料块厚度方向正交的水平方向上的长度,就能够在熔融液不会从原料块的上侧面洒落的情况下,使熔融液在以表面张力保持在原料块上侧面的状态下切实地从原料块的上侧面的与厚度方向正交的水平方向的一侧端部熔化到另一侧端部。

48、当然,在藉由水平方向移动机构使原料块沿原料块厚度方向移动时,使得原料块的上侧面的作为原料块厚度方向的水平方向上的一端部的位置与激光的中空四边形形状的照射区域的作为原料块厚度方向的水平方向上的一端部的位置“大致一致”的理由也和上述相同,即,如果要使双方的一端部完全一致,则激光照射而得的熔融液有可能会从原料块的上侧面洒落。因此,在中空四边形形状的激光照射区域的作为原料块厚度方向的水平方向上的一端部到达作为原料块厚度方向的水平方向上的一端部稍靠前的位置后,优选不使原料块移动到更接近的位置。这对于一端部相反侧的另一端部也相同。

49、另外,中空四边形形状的激光照射区域和激光照射形成的熔融液(熔融区域)的大小相互关联,因此即使是相同的照射区域大小,只要提高激光输出,则熔融液(熔融区域)的大小也会变大。因此,难以预先确定最佳的激光照射区域大小,所以,实际上重要的是,首先对原料块的上侧面照射激光而形成熔融液(熔融区域),一边观察其形状不产生熔化残留且熔融液(熔融区域)不从原料块的上侧面洒落的中空四边形形状的照射区域的大小和激光输出,一边确定激光照射区域大小。

50、像这样反复进行熔融区域在水平方向上的移动,则可以在水平方向上使用大型原料块,能够连续制造长条状的薄板状单晶。

51、另外,本发明的薄板状单晶制造装置的特征还在于,所述水平方向移动机构具备设置于所述位置控制机构的底部侧方的驱动轴、和驱动所述驱动轴的驱动机构,且其构成为:通过藉由所述驱动机构驱动该驱动轴,使所述载置台和所述位置控制机构在作为与所述原料块厚度方向正交的方向的水平方向上移动。

52、另外,本发明的薄板状单晶制造装置的特征还在于,在所述水平方向移动机构构成为使所述载置台和所述位置控制机构在作为与所述原料块厚度方向正交的方向的水平方向上移动的情况下,将所述激光的照射区域的大小设定为:使得所述原料块的上侧面的作为所述原料块厚度方向的水平方向上的两端部的位置与所述中空四边形形状的作为所述原料块厚度方向的水平方向上的两端部的位置大致一致,并且使得所述中空四边形形状的作为所述原料块厚度方向的水平方向上的长度稍小于所述原料块的上侧面的作为所述原料块厚度方向的水平方向上的长度。

53、另外,本发明的薄板状单晶制造方法的特征还在于,在所述连续制造工序中,藉由所述水平方向移动机构使所述原料块在作为与所述原料块厚度方向正交的方向的水平方向上移动。

54、另外,本发明的薄板状单晶制造方法的特征还在于,在所述连续制造工序中,在所述熔融区域到达所述原料块的上侧面的与所述原料块厚度方向正交的方向上的一侧端部后,下次使熔融区域向相反侧的与所述原料块厚度方向正交的方向上的另一侧端部移动,连续重复此操作。

55、另外,本发明的薄板状单晶制造方法还在于,在所述熔化工序中,将所述激光的照射区域的大小设定为:使得所述激光的照射区域的形状是在与所述原料块厚度方向正交的水平方向上细长的中空四边形形状,使得所述原料块的上侧面的所述原料块厚度方向上的两端部的位置与所述中空四边形形状的所述原料块厚度方向上的两端部的位置大致一致,并且使得所述中空四边形形状的作为所述原料块厚度方向的水平方向上的长度稍小于所述原料块的上侧面的作为所述原料块厚度方向的水平方向上的长度。

56、像这样的话,则即使使原料块在与原料块厚度方向正交的方向上移动,也能够与上述同样地连续制造长条状的薄板状单晶。这里,优选在与原料块厚度方向正交的方向上使用大型原料块。

57、另外,本发明的薄板状单晶制造装置的特征还在于,所述水平方向移动机构具备设置于所述位置控制机构的底部侧方的驱动轴、和驱动所述驱动轴的驱动机构,且其构成为:通过藉由所述驱动机构驱动该驱动轴,使所述载置台和所述位置控制机构在作为所述原料块厚度方向的水平方向和/或作为与所述原料块厚度方向正交的方向的水平方向上移动。

58、另外,本发明的薄板状单晶制造方法的特征还在于,在所述连续制造工序中,藉由所述水平方向移动机构使所述原料块在作为所述原料块厚度方向的水平方向和作为与所述原料块厚度方向正交的方向的水平方向上移动。

59、另外,本发明的薄板状单晶制造方法的特征还在于,在所述连续制造工序中,在所述熔融区域到达所述原料块的上侧面的与所述原料块厚度方向正交的水平方向的一侧端部后,所述熔融区域在所述原料块厚度方向上移动规定长度,下次使熔融区域向相反侧的与所述原料块厚度方向正交的水平方向上的另一侧端部移动,接着,使熔融区域再次向与所述原料块厚度方向正交的水平方向的一侧端部移动,对所述原料块的上侧面的整面连续进行此操作。

60、另外,本发明的薄板状单晶制造方法的特征还在于,在所述熔化工序中,所述激光的照射区域的形状是在与所述原料块厚度方向正交的水平方向上细长的中空四边形形状。

61、像这样的话,通过使原料块在原料块厚度方向上移动、并且使原料块在与原料块厚度方向正交的方向上移动,能够连续制造长条状的薄板状单晶。

62、另外,由于可以在厚度方向和与厚度方向正交的方向这两个方向上使用大型原料块,因此能够连续制造长条状的薄板状单晶。

63、另外,本发明的薄板状单晶制造装置的特征还在于,所述载置台和所述位置控制机构在水平方向上的移动速度在0.005mm/分钟~100mm/分钟的范围内。

64、进而,本发明的薄板状单晶制造方法的特征还在于,在所述连续制造工序中,藉由所述水平方向移动机构使所述原料块在水平方向上移动时的移动速度在0.005mm/分钟~100mm/分钟的范围内。

65、特别是水平方向上的移动速度在这样的范围内的话,则通过由原料块的上侧面所形成的熔融区域来制造薄板状单晶,可以始终从水平方向供给所消耗的原料,能够均匀地保持熔融区域的尺寸和组成。

66、因此,能够维持“溶剂移动法”的体系,能够在均匀地保持所制造的薄板状单晶的组成的同时,稳定地连续进行薄板状单晶的生长。

67、另外,随着原料块的移动,在原料块的上侧面继续原料的熔化和固化。固化是指伴随薄板状单晶的制造而固化的部分、以及其余的伴随原料块的移动随熔融区域移动而固化的部分。如果原料块的移动速度、即熔融区域的移动速度过快,则原料块的上表面处的固化部分有时会发生晶胞(セル)生长。

68、如果发生晶胞生长,则会在已固化的部分形成层状组织,在随后熔化时难以均匀地熔化,有时会导致产品中的组成变化。因此,移动速度优选在不发生晶胞生长的范围内。

69、另外,在使用硅作为原料块的情况下,优选使移动速度在0.5mm/分钟~50mm/分钟的范围内。而在使用硅以外的氧化物等热导率低的材料作为原料块的情况下,由于薄板状单晶的提起(卷绕)速度比硅的情况慢,因此原料块的移动速度优选在0.05mm/分钟~0.5mm/分钟的范围内。

70、此外,在使用多成分系的氧化物材料作为原料块的情况下,由于薄板状单晶的提起(卷绕)速度比使用硅以外的氧化物等热导率低的材料的情况还要慢,因此优选原料块的移动速度在0.005mm/分钟~0.05mm/分钟的范围内。而在使用金属材料等这样的热导率高的材料的情况下,原料块的移动速度优选在1mm/分钟~100mm/分钟的范围内。

71、即,由于薄板状单晶的最佳提起(卷绕)速度随原料块的材料而变,因此根据所使用的原料块的材料来设定原料块的移动速度即可。

72、另外,本发明的薄板状单晶制造装置的特征还在于,所述水平方向移动机构是线性致动器。

73、像这样使水平方向移动机构是将电动马达的旋转运动变换为线性运动的线性致动器的话,则容易调整使位置控制机构在水平方向上移动时的移动速度,且不易产生振动,因此能够在熔融液不会从原料块的上侧面洒落的情况下稳定地连续进行薄板状单晶的生长。

74、另外,本发明的薄板状单晶制造装置的特征还在于,所述升降机构是将制造出的所述薄板状单晶连续卷绕成卷轴状的卷绕机构,所述卷绕机构具备连续卷绕所述薄板状单晶的卷装轴、和使所述卷装轴旋转的旋转机构,所述升降机构构成为将所述种晶单晶藉由多根细线悬挂在所述卷装轴上。

75、像这样构成卷绕机构的话,则能够将连续制造出的薄板状单晶切实地卷绕在卷装轴上,而不会使薄板状单晶制造装置不必要地大型化。

76、另外,制造出的薄板状单晶为卷轴状,因此在出厂时能够容易地输送,可以提高操作性。

77、进而,用耐热性强且高强度的细线来悬挂种晶单晶的话,则能够将连续制造出的薄板状单晶切实地卷绕在卷装轴上。

78、另外,本发明的薄板状单晶制造装置的特征还在于,所述通过卷绕机构来卷绕的薄板状单晶的卷绕速度在0.005mm/分钟~100mm/分钟的范围内。

79、以这样的卷绕速度卷绕薄板状单晶的话,则能够在不使薄板状单晶破损的情况下切实地卷绕。因此,能够成品率良好地制造薄板状单晶。

80、另外,在使用硅作为原料块的情况下,优选使薄板状单晶的卷绕速度在0.5mm/分钟~50mm/分钟的范围内。而在使用硅以外的氧化物等热导率低的材料作为原料块的情况下,由于薄板状单晶的提起(卷绕)速度比硅的情况慢,因此优选使卷绕速度在0.05mm/分钟~0.5mm/分钟的范围内。

81、进而,在使用多成分系的氧化物材料作为原料块的情况下,由于薄板状单晶的提拉(卷绕)速度比硅以外的氧化物等的热导率低的材料的情况还要慢,因此优选使卷绕速度在0.005mm/分钟~0.05mm/分钟的范围内。而在使用金属材料等那样的热导率高的材料的情况下,优选使卷绕速度在1mm/分钟~100mm/分钟的范围内。

82、即,由于薄板状单晶的最佳提起(卷绕)速度随原料块的材料而变,因此根据所使用的原料块的材料来设定卷绕速度即可。

83、另外,本发明的薄板状单晶制造方法的特征还在于,在所述连续制造工序之后,还具有将连续制造出的所述薄板状单晶卷绕成卷轴状的卷绕工序。

84、像这样具有卷绕工序的话,则可以将连续制造出的薄板状单晶切实地卷绕成卷轴状,能够有效地制造薄板状单晶。

85、另外,本发明的薄板状单晶制造方法的特征还在于,在所述卷绕工序中,所述薄板状单晶的卷绕速度在0.005mm/分钟~100mm/分钟的范围内。

86、以这样的卷绕速度卷绕薄板状单晶的话,则能够在不使薄板状单晶破损的情况下切实地卷绕。因此,能够成品率良好地制造薄板状单晶。

87、另外,在使用硅作为原料块的情况下,优选使薄板状单晶的卷绕速度在0.5mm/分钟~50mm/分钟的范围内。而在使用硅以外的氧化物等热导率低的材料作为原料块的情况下,由于薄板状单晶的提起(卷绕)速度比硅的情况慢,因此优选使卷绕速度在0.05mm/分钟~0.5mm/分钟的范围内。

88、进而,在使用多成分系的氧化物材料作为原料块的情况下,由于薄板状单晶的提起(卷绕)速度比硅以外的氧化物等热导率低的材料的情况还要慢,因此优选使卷绕速度在0.005mm/分钟~0.05mm/分钟的范围内。而在使用金属材料等那样的热导率高的材料的情况下,优选使卷绕速度在1mm/分钟~100mm/分钟的范围内。即,由于薄板状单晶的最佳提起(卷绕)速度随原料块的材料而变,因此根据所使用的原料块的材料来设定卷绕速度即可。

89、另外,本发明的薄板状单晶制造装置的特征还在于,在所述种晶单晶中,安装有所述细线的部位的厚度是小于等于制造出的所述薄板状单晶的厚度的大小。

90、像这样使种晶单晶中安装细线的部位的厚度小于等于制造出的薄板状单晶的厚度的大小的话,则在将薄板状单晶卷绕到卷装轴上时,能够切实地防止薄板状单晶的表面与细线接触而产生破损。

91、另外,本发明的薄板状单晶制造装置的特征还在于,在所述原料块的材料为硅的情况下,所述薄板状单晶的厚度在30μm~500μm的范围内。

92、像这样在原料块的材料为硅的情况下为这样的厚度的话,则能够连续制造高纯度的薄板状单晶,并通过卷绕来实现长条化。

93、另外,将照射到原料块的上侧面的激光的相对于水平方向的倾斜角度或所照射的激光的间隔调整到最佳,则能够制造更薄的薄板状单晶或更厚的薄板状单晶。

94、另外,即使在使用硅以外的氧化物材料或金属材料作为原料块材料的情况下,通过将照射到原料块的上侧面的激光的相对于水平方向的倾斜角度或所照射的激光的间隔调整到最佳,也能制造具有所希望厚度的薄板状单晶。

95、另外,本发明的薄板状单晶制造装置的特征还在于,在所述原料块的周围设有预先加热所述原料块的辅助加热部件。

96、像这样设置辅助加热部件的话,则通过预先将原料块的温度加热到比熔点低的温度,能够减少红外线(激光)的照射量。因此,即使增大原料块的大小,也不需要将红外线照射机构输出增大到必要以上,能够抑制制造成本。

97、另外,本发明的薄板状单晶制造装置的特征还在于,在所述辅助加热部件的外侧还配设有隔热材料。

98、像这样在辅助加热部件的外侧配设有隔热材料的话,则能够使通过辅助加热部件加热到比熔点低的温度所需的能量大幅削减。

99、另外,本发明的薄板状单晶制造装置的特征还在于,于最初在所述原料块的上侧面配置必要量的与所制造的所述薄板状单晶的组成平衡共存的液相(将其称为溶剂相)的组合物。

100、该情况下的“必要量”是指,与通过激光照射在原料块的上侧面形成的熔融区域的容量相同的量。

101、像这样于最初配置与所制造的薄板状单晶的组成平衡共存的液相的组合物的话,能够维持所谓的溶剂移动法的体系。因此,能够连续制造均质且最佳组成的薄板状单晶。

102、其中,在成分因从所形成的熔融区域蒸发而变动的情况下,通过预先将与其蒸发量相同量的成分添加到原料块中、一边使组成和量始终不变一边制造薄板状单晶,从而能够制造均质组成且高品质的薄板状单晶。

103、进而,在规定的成分组成因蒸发而变动的情况下,通过在气氛中供给能够通过反应填补该成分的气体,也能够制造规定组成的薄板状单晶。例如在制造添加了磷的n型硅单晶的情况下,众所周知利用磷化氢(ph3)气体。

104、另外,本发明的薄板状单晶制造方法的特征还在于,在所述熔化工序中,在制造出的所述薄板状单晶是分解熔融物质的情况下,于最初在所述原料块的上侧面配置必要量的与其组成平衡共存的液相(将其称为溶剂相)的组合物。

105、进而,本发明的薄板状单晶制造方法的特征还在于,在所述熔化工序中,在制造出的所述薄板状单晶是包含添加剂的固溶体物质的情况下,于最初在所述原料块的上侧面配置必要量的与其组成平衡共存的液相的组合物。

106、另外,该情况下的“必要量”是指,与通过激光照射在原料块的上侧面形成的熔融区域的容量相同的量。

107、在最初形成于原料块上侧面的熔融区域中,伴随原料块移动而进行的新原料的供给和从熔融区域固化同时进行且持续。从熔融区域固化是指,伴随薄板状单晶的制造而固化的部分、以及其余的伴随原料块的移动而固化的部分。

108、藉此,原料块的熔化和固化同时进行,因此所得的产品(薄板状单晶)中的添加剂浓度与原料块中的添加剂浓度相同而达到均质。该体系被称为“溶剂移动法”,是能够以“熔融液法”来制造均质组成的单晶产品(薄板状单晶)的唯一方法。

109、像这样于最初在所述原料块的上侧面配置必要量的与所制造的所述薄板状单晶的组成平衡共存的液相的组合物的话,能够连续制造均质且最佳组成的薄板状单晶。

110、其中,在成分因从所形成的熔融区域蒸发而变动的情况下,通过预先将与其蒸发量相同量的成分添加到原料块中、一边使组成和量始终不变一边制造薄板状单晶,从而能够制造均质组成且高品质的薄板状单晶。

111、发明的效果

112、根据本发明的薄板状单晶制造装置和薄板状单晶制造方法,通过藉由水平方向移动机构使原料块在水平方向上移动,一边使原料块上侧面的熔融液(熔融区域)在水平方向上移动一边使薄板状单晶生长,因此可以在不增大红外线输出的情况下使用大型原料块,能够以低成本连续且高精度地制造添加剂浓度为最佳组成且均质的薄板状单晶。

113、而且,通过将原料块的上侧面所形成的熔融区域的位置始终控制在相同的位置,在高度方向上也可以使用大型原料块,能够大幅降低制造成本。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8327.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。