一种用于外置式熔融硅连续加料设备的化料装置的制作方法

- 国知局

- 2024-06-20 13:27:19

本技术涉及一种设置在单晶炉的外部而对固体硅料进行熔化的设备的零部件,具体涉及一种外置式熔融硅加料设备的化料装置单晶硅棒。本技术中,熔融硅是指熔融状态的硅,也称熔融态硅、熔体硅或液体硅。

背景技术:

1、单晶硅是单质硅的一种形态。当熔融的单质硅在凝固时,硅原子以金刚石晶格排列成许多晶核,如果这些晶核长成晶面取向相同的晶粒,则这些晶粒平行结合起来便结晶成单晶硅。如果这些晶核长成晶面取向不同的晶粒,则形成多晶硅。

2、单晶硅制备,需要实现从多晶到单晶的转变,即原子由液相的随机排列直接转变为有序阵列,由不对称结构转变为对称结构。这种转变是通过固液界面的移动逐渐完成的。为实现上述转化过程,多晶硅就要经过固态硅到熔融态硅,再到固态单晶体硅的转变,这就是从熔融硅中生长单晶硅所经历的途径。

3、单晶硅制备方法基本上分为两种,即坩埚直拉法和无坩埚悬浮区熔法。坩埚直拉法成本较低,其完整性很高,而生长率和晶体尺寸也较好,且单晶硅的直径可达12吋。无坩埚悬浮区熔法的成本较高,实际上是进行了两次拉晶。并且单晶硅的尺寸最高只有8吋。目前,坩埚直拉法所拉制的单晶硅棒的数量约占整个单晶硅棒生产量的95%。

4、坩埚直拉法得到的单晶硅棒以单晶炉作为主要的生产设备,坩埚直拉法又分为间歇式拉晶与连续拉晶两种拉晶方式。这两种拉近方式的区别在于投料方式。间歇式拉晶的投料方式是:在停止拉晶时才能投料。连续式拉晶的投料方式是:拉晶和投料同步进行,拉出多少晶体就投多少硅料,拉晶、投料、化料同步进行。

5、目前主流技术仍然是间歇式拉晶技术。因为工序简单、好控制,对料的规格要求很低,氧含量的控制性比连续拉晶的要好。还由于石英坩埚内有大量的熔融硅,因而安全风险很高。再有,单晶硅棒的电阻控制的一致性也比连续拉晶所得的单晶硅棒的电阻控制的一致性要差。

6、连续式拉晶之所以没有能成为主流技术,一是连续式拉晶生长的单晶硅棒的氧含量相对比较高,二是连续式拉晶的转速远远低于间歇式拉晶,最多只有间歇式拉晶转速的一半左右,否则,就会出现断棱现象。因此,连续式拉晶的成本较高。

7、目前的单晶硅棒的氧含量较高的原因主要是:石英坩埚与熔融硅的接触面积较多,同时外侧坩埚一直趋于高温状态下。这种高温使得石英坩埚在熔融硅的接触下,容易被腐蚀生成一氧化硅和氧分子。一部分氧分子则会进入到熔融硅中去。这样的单晶硅棒的氧含量就会较高。

8、本实用新型的发明人发现了高拉速下晶体生长稳定性很差而出现断棱的一个原因是:目前连续式拉晶配套的连续加料方式是通过外置式固体加料装置直接将固体硅料加入单晶炉中,从而使得化料和晶体生长在同一个热场区域,而两者对温度的需求正好相反。若要使晶体快速生长,则生长区域的温度应该相对低一些,所需加入的固体硅料则要多一些。但是,加入的固体硅料增多,为了熔化这些增多的固体硅料,就需要将化料区域的温度设置得更高一些,才能把固体硅料快速地化成熔融硅,然后流向生长区域。因此,现有技术中的单晶炉的生长区域与化料区域两者对温度的需求是相互矛盾的。

9、现有技术解决该技术问题的方案就是:降低连续式拉晶的拉速,使得热量既满足融化硅料的需要,也满足拉升时不断棱的需要,这就使得单晶炉的生产效率一直处于较低的状态。中国专利文献cn208362524u就公开了属于上述工作原理的一种单晶炉的自动加料装置。

10、作为其改进,中国专利文献cn 114016126 a(申请号为2021113006627)公开了一种单晶炉液体连续加料装置。该加料装置是一种外置式的熔融硅连续加料装置,并在拉晶炉和熔料炉之间设置上料管,利用压差效应,将熔料坩埚中的熔融硅通过上料管导入拉晶坩埚中。其工作原理是:硅料在熔料坩埚中熔化,然后关闭控制阀,通过外部气压源给熔料炉内部加压所形成压差而完成一次上料。每次可输送一坩埚的熔融硅。对于此时的熔料炉,可以打开控制阀,调节压差,再向熔料坩埚中投入新的硅料。进而拉晶炉和熔料炉同时工作,拉晶和熔料同时进行。该操作无需再在拉晶炉内熔料,可节省时间,并且可方便提渣,提高单晶炉工作效率。

11、但是该专利申请中,由于上料管虽然采用耐高温的石英材料,但石英材料在硅料的熔点1420℃或1415±5℃时,则呈软化状态,不仅大量杂质熔入熔融硅之中,而且还会造成上料管的损坏。在加压上料时,这种情况更加严重。因此,该专利申请不仅难以实施,而且单晶硅棒的质量也得不到保障。其次,该专利申请的一次上料的数量有一定的局限性。其一次加压上料的多少限于熔料坩埚的大小,最多一次只能输送一坩埚量的熔融硅。下一次输送时,需要一定时间化料,从而使得拉晶等待的时间被延长。第三、若一次性加压上料足够拉制一根单晶硅棒,则使得电阻分布不均匀的问题较为突出;若这种一次性加压上料需要数次才能满足拉制一根单晶硅棒的硅的用量,则与每次的一次性加压上料相对应的棒段,其上下方向上的电阻分布的均匀性也会有一定程度的不同。第四、为了进行下一次的化料和加压上料,在上一次的加压上料完成后,就必须在打开控制阀平衡压力后,才能进行固体硅料的加料,此时会对单晶炉中的压力的平稳性造成冲击,此时容易出现断棱现象,从而变为多晶。因此,在两个炉体内腔中压力不平衡时,不能继续拉晶,所以,进一步延长了拉晶的时间。第五、采用增加压力的方式输送熔融硅,具有一定的安全隐患。

技术实现思路

1、本实用新型要解决的技术问题也即本实用新型的目的是:提供一种便于输送熔融硅的用于外置式熔融硅连续加料设备的化料装置(以下简称为本新型的装置)。

2、实现本实用新型目的的基本技术方案是:本实用新型的用于外置式熔融硅连续加料设备的化料装置,设有进料部位。

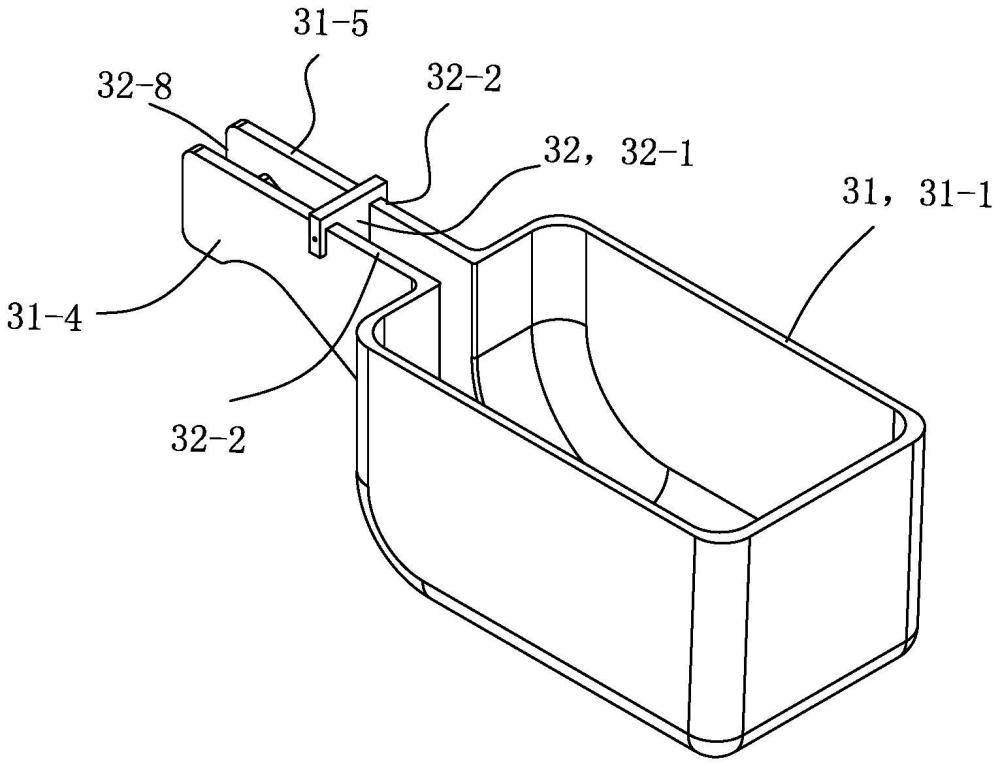

3、其结构特点是:化料装置包括化料器。化料器包括化料器基体和涂覆在化料器基体内壁上的耐高温保护层,所述的化料器基体是耐高温同质一体件,并且化料器分为位于右侧的化料器主体和位于左侧的导料槽两个开口均朝上的功能部位,且两者的高度相同。化料器主体的基本形状为向上开口的长方体壳形(也即方盒状)且其左侧设有输料口。

4、导料槽设有左右向且开口向上的槽形输料通道。槽形输料通道具有出料口和入料口。槽形输料通道包括槽形主通道。槽形主通道是按照左高右低的方式设置的槽形通道,其左端口属于导料槽的出料口,其右端口即为导料槽的入料口。导料槽的入料口与化料器主体的输料口相连通。导料槽的槽形主通道的左端口的底部低于化料器主体的上沿口。导料槽的出料口也即化料器的出料口以及化料装置的出料口。

5、上述方案中,所述的耐高温是指在1420℃或1415±5℃的温度下、也即在硅的熔化温度下,能够不发生变形的温度。设置导料槽可以使得熔融硅自动流出化料器。

6、进一步的,本实用新型的用于外置式熔融硅连续加料设备的化料装置中,所述的化料器主体的输料口为沿上下向设置且开口向上的竖条状缺口,竖条状缺口的下底接近或者就是底侧板的上表面。

7、导料槽的槽形主通道由槽前板、槽底板和槽后板依次相连构成。也即槽前板和槽后板分前后沿左右向铅垂设置,且各自的右侧分前后连接在化料器主体的竖条状缺口处,并且槽前板和槽后板的上端面与化料器主体的上端面位于同一平面上。导料槽的槽底板垂直设置在槽前板和槽后板之间,且按照左高右低的方向设置,其板面朝向右上方,并且其右下端部位连接在化料器主体的竖条状缺口的下部。

8、上述方案中,所述的竖条状缺口的前后向的距离等于导料槽的槽形输料通道的宽度。该宽度应与下游的熔融硅输送装置的相应零部件的内径相对应。所述的导料槽的槽形主通道的结构的功能是:槽底板按照左高右低的方向设置,其左上端低于化料器主体的上沿口,其右下端位于竖条状缺口的下部。当化料器主体中的熔融硅的液面不断升高、到达导料槽的出料口时,一方面熔融硅只从该出料口流出而落入下游的熔融硅输送装置中;另一方面,其右下端部位连接在竖条状缺口的下部,则在化料器在倾斜角度较大时,则可倾倒完其中的绝大多数熔融硅。

9、进一步的,本实用新型的用于外置式熔融硅连续加料设备的化料装置中,所述的化料器主体的各个相邻侧面之间呈弧形连接,槽底板的右下端部位从竖条状缺口处继续向右方延伸,并且与化料器主体的底侧板平滑过渡连接,从而使得导料槽的槽形主通道的底部与化料器主体的内腔下部平滑接通。

10、上述方案中,化料器主体的各个相邻侧面之间呈弧形连接,则使得熔融硅在化料器主体内的流动较为顺畅,不留死角。导料槽的槽形主通道的底部与化料器主体内腔下部的平滑接通的结构,则使得进行较大的倾斜角度的倾倒时,能够基本或者完全倾倒出其中的熔融硅。

11、进一步的,本实用新型的用于外置式熔融硅连续加料设备的化料装置中,所述的导料槽还包括过渡板段。槽形输料通道还包括槽形从通道。导料槽的过渡板段按照左低右高的方式设置,且以其处于最高位置的右侧部位与位于右侧的槽底板的左侧部位相连。这种连接是一种以折弯连接的方式使得槽底板在其左侧的最高部位与过渡板段相连。槽形从通道由过渡板段和与其分前后垂直设置的槽前板和槽后板共同构成。槽形从通道则与槽形主通道的左端口共同构成导料槽的出料口。

12、上述方案中,导料槽的槽形输料通道设置槽形从通道,一方面使得熔融硅在流出导料槽时,有一个平缓的过渡流道,不会顺着槽形主通道的的背面往下流动。另一方面使得熔融硅在流出出料口时,已经积累的一定的向下的流速,从而能够顺利落入熔融硅输送装置之中。

13、进一步的,本实用新型的用于外置式熔融硅连续加料设备的化料装置中,还包括挡板构件。挡板构件为一板状的构件。包括挡板基体和涂覆在挡板基体外壁上的耐高温保护层,所述的挡板基体是耐高温同质一体件。挡板构件设有挡板和前后2个开口向下的卡槽。挡板构件由其前后2个卡槽卡在相应的槽前板和槽后板上,并且挡板的下端与槽底板之间留有熔融硅的流通间隙,该间隙的高度为3至5厘米。

14、上述方案中,挡板构件的设置可以使得化料器向下游输送的熔融硅在流过导料槽时,还未熔化的浮在熔融硅表面的固体硅料则被该挡板构件阻挡。

15、进一步的,本实用新型的用于外置式熔融硅连续加料设备的化料装置,还包括化料盖。化料盖从上方盖在化料器的向上开口上,也即是化料盖覆盖在化料器主体的上沿口上。

16、上述方案中,设置化料盖能够阻挡熔融硅的热量向上方辐射而有利于保温。

17、进一步的,本实用新型的用于外置式熔融硅连续加料设备的化料装置中,所述的化料器和挡板构件的各自的耐高温保护层的厚度为1微米至40微米,优选1微米至29微米,进一步优选3微米至10微米。

18、本实用新型具有积极的效果:(1)本实用新型的化料器设置专门的导料槽,有利于化料器中的熔融硅沿着导料槽的左右向设置的凹槽,从出料口顺利自动流出化料器。(2)本实用新型的化料器主体的相邻侧板采用弧形连接时,使得熔融硅在化料器主体中的流动不会产生死角,从而在进行清理时有利于将化料器主体中的残余物料倾倒出化料器。(3)本实用新型的化料装置采用耐高温的石墨烧结料或碳化硅烧结料时,因其不含氧元素,所以在氩气的气氛下,不会成为氧元素的来源。因此,由化料装置熔化而得到的熔融硅的氧含量非常低,进而使得单晶硅棒的氧含量有了明显的下降,提高了成品单晶硅棒的品质。(4)化料器基体的内壁上的耐高温保护层,可以对化料器基体的内壁表面的内部孔隙起到了封闭的作用,从而在盛有液体硅时,液体硅无法渗入化料器基体的内部孔隙之中,确保了化料器在熔化固体硅料时的安全,并且可以确保硅料的纯度。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8512.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表