III族氮化物单晶基板的制造方法、氮化铝单晶基板与流程

- 国知局

- 2024-06-20 13:27:11

本发明涉及iii族氮化物单晶基板。

背景技术:

1、属于基于氮化铝、氮化镓、氮化铟之类的iii族氮化物的单晶基板的、iii族氮化物单晶基板作为面向深紫外发光元件、具有高耐压性的肖特基二极管等电子器件的基板是有用的。专利文献1中公开了氮化铝单晶基板的制造方法。

2、专利文献1中公开了如下方案:将铝源和氮源供给至由氮化铝单晶形成的基底基板的主面上,使氮化铝单晶层在该主面上生长后,分离该基底基板和氮化铝单晶层。该分离通过如下方式进行:将层叠体的氮化铝单晶层部分切断,从而将层叠体分离成层叠有氮化铝单晶层的至少一部分的薄膜的基底基板和除此以外的氮化铝单晶层部分。

3、现有技术文献

4、专利文献

5、专利文献1:wo2017/164233

技术实现思路

1、发明要解决的问题

2、然而,如此得到的单晶基板虽然晶格畸变少,对于晶格面而言平坦性高,但是表面形状有时会产生大的翘曲。单晶基板的表面形状如果有大的翘曲,则会在电子器件形成工艺中产生图案错位、或在发光元件层的形成工艺中于厚度上产生偏差等,成为降低成品率的因素。进而,输送单晶基板时的背面吸附变得不稳定,也成为运输中破损的因素。

3、针对这种翘曲的发生,采用了通过磨削、研磨而将其消除的方法,但凭借这些方法无法充分消除翘曲,或者需要考虑用于磨削、研磨的材料的去除量而增加在基底基板的主面上生长的单晶层的设计厚度量。

4、本公开的目的在于,提供能够抑制翘曲的发生的iii族氮化物单晶基板的制造方法。另外,目的在于提供翘曲少的氮化铝单晶基板。

5、用于解决问题的方案

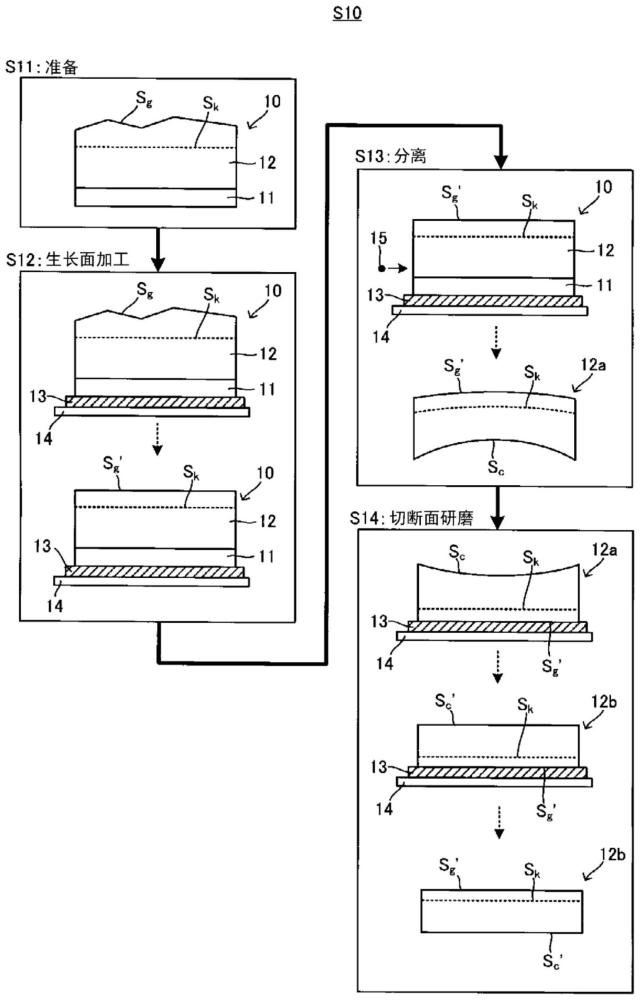

6、发明人等为了解决上述课题,对产生翘曲的原因进行了调查,考察了其原因。图4中示出用于说明作为考察结果的翘曲的发生的原因的图。图4为对现有的iii族氮化物单晶基板的制造方法s20(以下,有时记作“制造方法s20”。)的流程进行说明的图,是包含示意图在内地表示各工序(工序s21~工序s24)的图。

7、工序s21中,将借助粘合剂23固定于治具24的层叠体20用线锯25切断。此处,层叠体20由粘合剂23侧的基底基板21、和在基底基板21上生长的iii族氮化物单晶层22构成,sg表示生长面,sk表示1个晶格面。本工序中,利用线锯25,将iii族氮化物单晶层22的一部分以从基底基板21分离的方式、以相对于治具24的表面成为平行的方向进行切断。由此,得到属于分离的iii族氮化物单晶层22的一部分的单晶体22a。

8、然而,在利用线锯25的切断中,难以相对于晶格面sk准确且平行地进行切断,进而在iii族氮化物单晶层22的表面与背面存在极性面的情况下,有切断中线锯25容易沿任意面的方向移动的倾向。特别是,化学上、物理上不稳定的面容易被磨削,因此推定:切断时的线锯25的路径会沿着该不稳定的面一侧移动。例如,在iii族氮化物单晶层22的表面是稳定的面、背面是不稳定的面的情况下,表面侧的切断面成为不稳定的面,因此推定线锯25会沿表面侧移动。

9、对于单晶体22a而言,其切断侧的面sc会由于线锯25切断时的错位、和twyman效应(由于加工变质层以膨胀的方式翘棱的现象,加工面对形状变化造成影响的情况。)而产生弯曲(翘曲)。另外,晶格面sk由于twyman效应而成为弯曲的形态。

10、工序s22中,将得到的单晶体22a借助粘合剂23固定于治具24,对弯曲的切断侧的面sc进行磨削(磨削后也可以包含研磨的工序。以下,有时记作“磨削和或研磨”)使其平坦,制成面sc’。此时,由于优选最后对需要精加工成开盒即用(epi-ready)镜面的面进行研磨,因此,本示意图中,将单晶体22a的生长面sg配置于粘合剂23侧,并固定于治具24。在该状态,晶格面sk保持弯曲。

11、工序s23中,将工序s22中得到的单晶体22a的面sc’借助粘合剂23固定于治具24,对具有凹凸的生长面sg进行磨削和或研磨,使其平坦,制成面sg’。由此,单晶体22a成为单晶基板(以下,有时记作“自立基板”)22b。单晶基板22b中,其表背面(面sg’和面sc’)变得平行。对于单晶体22a而言,在将经研磨的面sc’配置于粘合剂23侧并固定于治具24的状态下,晶格面sk保持弯曲。

12、工序s24中,将得到的单晶基板22b从治具24、粘合剂23脱离。认为在现有技术中,由于其两面为镜面处于基本没有由twyman效应导致的基板的弯曲的状态,同时,工序s23中自立基板22b的晶格面sk为保持弯曲的状态,因此,如果将其从治具24、粘合剂23脱离,则晶格面sk会变平坦,由此,如图4所示,以表背面(面sg’和面sc’)弯曲的方式,单晶基板22b会发生弯曲而翘曲。

13、基于以上的设想,通过提供用于解决其的具体技术手段而完成了发明。具体而言,如以下所述。

14、本申请公开了一种iii族氮化物单晶基板的制造方法,其包括如下工序:进行加工的工序,对在基底基板上具备iii族氮化物单晶层的层叠体的iii族氮化物单晶层的面进行加工,使得其与晶格面平行;分离工序,在进行加工的工序后,从前述基底基板或iii族氮化物单晶层将iii族氮化物单晶体切断并分离为板状,或者,将前述基底基板与前述iii族氮化物单晶层的界面切断并分离为板状;和,切断面研磨工序,在分离工序后,对iii族氮化物单晶体中的由基于分离工序的切断而产生的切断面进行研磨。

15、iii族氮化物单晶基板的制造方法中的加工可以包括如下工序:以前述晶格面的曲率半径成为15m以上的方式固定前述iii族氮化物晶体,对固定的iii族氮化物单晶层的生长面进行磨削。

16、切断面研磨工序中,进行研磨而得到的面可以设为与晶格面平行。

17、分离工序前的晶格面的曲率半径可以设为50m以上。

18、iii族氮化物单晶层可以设为氮化铝单晶层,前述制造方法中要进行加工的面可以设为铝极性面。

19、分离工序中,可以用1个切断治具将层叠体切断成板状。

20、切断面研磨工序可以通过如下方式进行:由于平坦的生长面sg’与晶格面sk平行,因此,以晶格面变得平坦的方式,固定iii族氮化物单晶体的生长面sg’,对切断面进行研磨。

21、本申请公开了一种氮化铝单晶基板,所述氮化铝单晶基板的由表面的曲率半径算出的表面的高低差与由晶格面的曲率半径算出的晶格面的高低差之差为15μm以下,以杂质的形式包含的碳浓度为3×1017atoms/cm3以下。此时,可以使前述晶格面的曲率半径为15m以上。

22、氮化铝单晶基板可以设为250μm以上的厚度。

23、氮化铝单晶基板的表面可以设为铝极性面。

24、发明的效果

25、根据本公开,可以提供抑制了翘曲的iii族氮化物单晶基板。

技术特征:1.一种iii族氮化物单晶基板的制造方法,其包括如下工序;

2.根据权利要求1所述的iii族氮化物单晶基板的制造方法,其中,

3.根据权利要求1或2所述的iii族氮化物单晶基板的制造方法,其中,

4.根据权利要求1至3中任一项所述的iii族氮化物单晶基板的制造方法,

5.根据权利要求1至4中任一项所述的iii族氮化物单晶基板的制造方法,

6.根据权利要求1至5中任一项所述的iii族氮化物单晶基板的制造方法,其中,所述分离工序使用1个切断治具将所述层叠体切断成板状。

7.一种氮化铝单晶基板,其中,所述氮化铝单晶基板的由表面的曲率半径算出的所述表面的高低差与由晶格面的曲率半径算出的所述晶格面的高低差之差为15μm以下,

8.根据权利要求7所述的氮化铝单晶基板,其中,所述晶格面的曲率半径为15m以上。

9.根据权利要求7或8所述的氮化铝单晶基板,其具有250μm以上的厚度。

10.根据权利要求7至9中任一项所述的氮化铝单晶基板,其中,所述表面为铝极性面。

技术总结一种III族氮化物单晶基板的制造方法,其包括如下工序:进行加工的工序,对在基底基板上具备III族氮化物单晶层的层叠体的III族氮化物单晶层的面进行加工,使得其与晶格面平行;分离工序,在进行加工的工序后,从前述基底基板或III族氮化物单晶层将III族氮化物单晶体切断并分离为板状,或者,将前述基底基板与前述III族氮化物单晶层的界面切断并分离为板状;和,切断面研磨工序,在分离工序后,对III族氮化物单晶体中的由基于分离工序的切断而产生的切断面进行研磨。技术研发人员:福田真行,人见达矢,山本玲绪受保护的技术使用者:株式会社德山技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8506.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表