一种稀氟硅酸浓缩并联产白炭黑的方法与流程

- 国知局

- 2024-06-20 13:27:39

本发明属于湿法磷酸工业副产稀氟硅酸再利用的,具体涉及一种稀氟硅酸浓缩并联产白炭黑的方法。

背景技术:

1、磷矿石中含有2-4%的伴生f资源,在湿法生产磷酸的工业中,磷矿石中络合的氟化物溶解形成氟硅酸,并与稀磷酸一同进入磷酸浓缩环节,在浓缩的过程中氟硅酸受热分解产生hf和sif4,从浓缩体系中逸出并被水吸收形成副产稀氟硅酸。

2、随着电池、电子产业的发展,对无水氟化氢的需求量巨大,目前hf主要来源是萤石工艺生产,而萤石属于不可再生资源,不能无节制的开发,且随着下游hf的需求激增,萤石成为紧缺资源,hf价格上涨也不利于下游行业的健康发展,而寻找新的hf生成途径就是一种必要的选择,目前在替代途径中国内氟硅酸制备hf就是一种非常有效的途径。现有生产工艺中采用氟硅酸热解的方法制备hf,鉴于湿法磷酸工业副产的氟硅酸浓度不高,一般在10-20%,首要解决的问题就是氟硅酸提浓。

3、氟硅酸提浓的方法中,专利cn109678160a采用负压降膜蒸发浓缩的方法在102-122℃分离提浓,cn114225443a采用真空低温循环浓缩系统进行提浓,cn103848426利用真空降膜法浓缩氟硅酸。由于氟硅酸本身具有强腐蚀性,同时具有热敏性,随着浓度的提升及温度升高会存在一定程度的分解产生hf和sif4,其中生成的hf在水的作用下导致物料体系的腐蚀性进一步增强,导致对设备材质、安全生产的要求都大幅提高;同时,生成的sif4会与水作用生成氟硅酸和sio2沉淀,会造成设备内部在固体存在下磨损以及在管道中沉降堵塞的问题。

4、综上所述,采用蒸发浓缩不是解决稀氟硅酸提浓的较佳方法。

5、文献“环己醇萃取浓缩氟硅酸的工艺研究”中提及,在环己醇与稀氟硅酸12:1,温度60℃萃取氟硅酸中的水得到高浓度氟硅酸,然后再通过碱洗、减压蒸馏环己醇的方法回收环己醇;专利cn116835597a采用醇类有机物中添加极性或非极性有机物助剂的混合萃取剂,经多级萃取浓缩氟硅酸,过程中同样涉及萃取剂处理、回收的环节。采用萃取提浓氟硅酸的方法避免了蒸发浓缩中因操作温度过高氟硅酸热敏分解的风险,也能在较低温度下操作,对设备相对友好,但流程相对复杂,萃取剂量大,萃取回收能耗高,也不是浓缩氟硅酸的最优方法。

6、us3645678采用90%的硫酸干燥脱出氟硅酸中的水分,并在硫酸的作用下热解氟硅酸,生成hf和sif4,其中sif4挥发并用稀氟硅酸吸收,得到40-60%的氟硅酸,该方法中利用的原理是sif4和稀氟硅酸中的水反应,生成氟硅酸和sio2沉淀,由于过程中无特殊控制,sio2沉淀过程中包杂一些氟硅酸,包杂的氟硅酸以二水合氟硅酸晶体的形式存在,造成氟硅酸浓缩过程中氟硅酸的损失,同时造成sio2生长颗粒大、比表面积小、且包杂杂质,后期无法处理利用。在氟硅酸制备hf研究进展中以及瓮福蓝天利用氟硅酸制备hf的环评报告中均体现,国内现有的氟硅酸制备hf采用的浓缩方法中,副产的sio2是以硅渣形式排放,未对浓缩过程中的si元素进行有效利用,造成资源浪费。

7、综上所述,现有氟硅酸浓缩方法中,采用稀氟硅酸吸收氟硅酸热解产物sif4的方法简单有效,且在生产中有实际应用,但生产过程中未能对吸收过程中的沉淀进行有效控制,导致过程中夹带较多的氟硅酸损失,并造成si资源浪费。针对现有生产工艺中存在的问题,急需开发一种方法控制sif4吸收过程中的沉淀过程,减少氟硅酸的包杂损失并实现si资源的有效利用。

技术实现思路

1、本发明目的在于针对现有技术存在的上述不足,提供一种高效的稀氟硅酸吸收sif4浓缩氟硅酸,并能实现si资源有效利用的方法。以湿法磷酸副产的氟硅酸为原料,经与氟硅酸热解产生的sif4吸收接触,控制吸收过程中sio2沉淀的状态,经过滤、洗涤,得到提浓的氟硅酸并联产白炭黑。本发明解决了现有生产技术中氟硅酸包杂损失过多以及si资源未合理利用的问题,生产工艺稳定。

2、本发明技术方案如下:

3、一种稀氟硅酸浓缩并联产白炭黑的方法,步骤包括:

4、稀氟硅酸在吸收槽中,sif4在硫酸作用下与稀氟硅酸中的水反应,生成氟硅酸及sio2沉淀,过滤后的sio2经洗涤处理,后烘干得到白炭黑产品,同时得到提浓的氟硅酸。

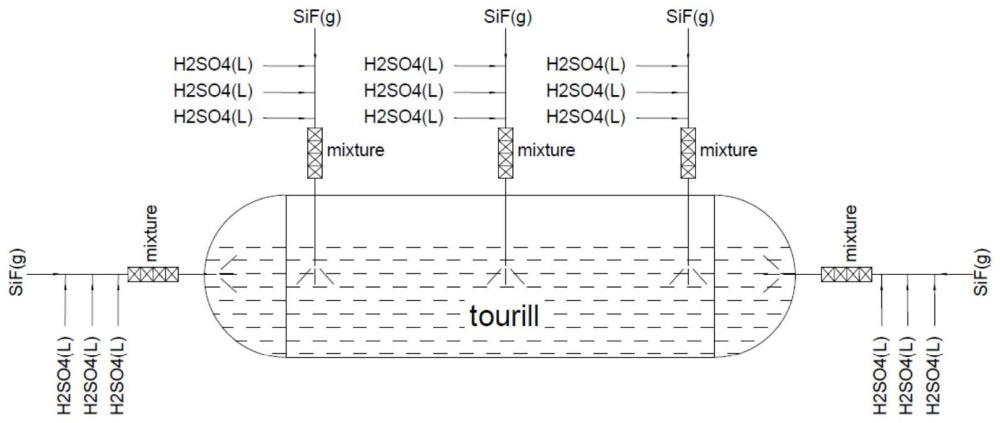

5、进一步地,所述的吸收槽具有如下特征:吸收槽在顶部以及箱体的侧部有多个(优选3-8个)文丘里喷头,文丘里喷头进料口管线的主管道进料为sif4气体,每个主管道上有多组(优选2-4组)硫酸进料口,sif4与硫酸混合后再经文丘里喷射形成含有硫酸的sif4气体喷雾,进入盛有稀氟硅酸的箱体中接触反应吸收。

6、进一步地,所述的稀氟硅酸的浓度是15-20wt%,硫酸的浓度是70-90wt%,sif4可以为氟硅酸热解制氟化氢过程中的副产品。

7、进一步地,所述的吸收槽中的操作温度为10-60℃,优选20-40℃;吸收槽中的操作压力为0.01-1mpa,优选0.05-0.2mpa;吸收槽中文丘里喷射管线上sif4和硫酸的进料质量比例为10-50:1,优选20-30:1;吸收槽内sif4与稀氟硅酸的质量比为1:0.3-5.0,优选1:1.5-3.0。

8、进一步地,所述过滤包括一级过滤、抽滤,其中,一级过滤得到的滤饼与酸性水溶液混合形成浆料,然后再进行抽滤得到二级滤饼,一级过滤的滤饼与酸性水溶液的质量比为1:0.5-2.0,酸性水溶液中的酸性物质为hf、硫酸、盐酸、磷酸,优选hf或硫酸或hf与硫酸的混酸,酸性溶液中酸含量为0.5-30wt%,优选1-7wt%。所述的一级过滤的滤液即为浓缩的氟硅酸,浓缩后的浓度为40-55wt%;

9、进一步地,所述的二级滤饼与水按照1:0.5-1.5的比例混合达成浆料,然后抽滤得到三级滤饼,三级滤饼经1次以上淋洗抽滤得到湿白炭黑;

10、进一步地,所述的抽滤条件为:真空度10-50kpa,优选10-30kpa;抽滤时的温度为20-40℃。

11、进一步地,所述的湿白炭黑进行烘干制备得到白炭黑产品,白炭黑的纯度>98%,水分含量<2%。

12、与现有技术相比,本发明的有益效果在于:

13、1)采用sif4气体与硫酸经喷射形成含有硫酸均匀分散的雾状气体,与稀氟硅酸中的水接触,使得吸收更为分散,过程中沉淀生成的sio2均匀分散,颗粒细小,在微观环境中硫酸的存在,提升沉淀中的酸性环境,避免使用浓缩提浓过程中氟硅酸以游离酸的形式存在,避免了二水合氟硅酸晶体的生成;

14、2)多处文丘里喷射,进一步保证了sif4与稀氟硅酸中水的接触,同时对整个过程中产生混合和微观震动的作用,使得吸收过程中的沉淀变得分散、有序、可控,降低了沉淀物的颗粒大小,减少了颗粒包杂,使沉淀变得蓬松易于处理。

15、3)本发明操作简单,吸收浓缩过程中引入的硫酸为氟硅酸热解制备氟化氢工艺热解化解的深度脱水剂硫酸,对整个生产工艺无副作用,不需考虑额外的去除。

技术特征:1.一种稀氟硅酸浓缩并联产白炭黑的方法,其特征在于,步骤包括:在吸收槽中,sif4在硫酸作用下与稀氟硅酸中的水反应,生成氟硅酸及sio2沉淀,过滤后的sio2经洗涤处理,后烘干得到白炭黑产品,同时得到提浓的氟硅酸。

2.根据权利要求1所述的方法,其特征在于,所述的吸收槽具有如下特征:吸收槽在顶部以及箱体的侧部有多个(优选3-8个)文丘里喷头,文丘里喷头进料口管线的主管道进料为sif4气体,每个主管道上有多组(优选2-4组)硫酸进料口,sif4与硫酸混合后再经文丘里喷射形成含有硫酸的sif4气体喷雾,进入盛有稀氟硅酸的箱体中接触反应吸收。

3.根据权利要求1或2所述的方法,其特征在于,所述稀氟硅酸的浓度是15-20%,sif4与稀氟硅酸的质量比为1:0.3-5.0,优选1:1.5-3.0。

4.根据权利要求1-3任一项所述的方法,其特征在于,硫酸的浓度是70-90%,sif4和硫酸的进料质量比例为10-50:1,优选20-30:1。

5.根据权利要求1-4任一项所述的方法,其特征在于,所述的吸收槽中的操作温度为10-60℃,优选20-40℃;吸收槽中的操作压力为0.01-1mpa,优选0.05-0.2mpa。

6.根据权利要求1-5任一项所述的方法,其特征在于,所述过滤包括一级过滤,其中,一级过滤得到的滤饼与酸性水溶液混合形成浆料,然后再进行抽滤得到二级滤饼;

7.根据权利要求6所述的方法,其特征在于,所述的二级滤饼与水按照1:0.5-1.5的比例混合达成浆料,然后抽滤得到三级滤饼,三级滤饼经1次以上淋洗抽滤得到湿白炭黑。

8.根据权利要求6或7所述的方法,其特征在于,所述的抽滤条件为:真空度10-50kpa,优选10-30kpa;抽滤时的温度为20-40℃。

9.根据权利要求7所述的方法,其特征在于,所述的湿白炭黑进行烘干制备得到白炭黑产品,白炭黑的纯度>98%,水分含量<2%。

技术总结本发明涉及一种湿法磷酸工业副产稀氟硅酸浓缩并联产白炭黑的方法,采用湿法磷酸工业副产的稀氟硅酸,在微量硫酸的作用下,与氟硅酸热解产生的SiF4作用,因SiF4与稀氟硅酸中的水反应生成氟硅酸而使稀氟硅酸中氟硅酸的浓度增加,并同时生成比表面积大、颗粒细腻的SiO2沉淀,由于硫酸以及混合方式的改善能有序控制沉淀,改变沉淀状态及包杂。本发明解决了现有利用稀氟硅酸吸收SiF4浓缩过程中SiO2沉淀状态无序,且大量包杂氟硅酸,导致SiO2沉淀无法简单处理进行高附加值利用,仅能作为硅渣处理的问题,减少生产过程中固废排放,变废为宝,绿色环保。技术研发人员:王中华,刘建宏,接鲸瑞,桂振友,董菁,张永振受保护的技术使用者:万华化学集团股份有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8527.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表