一种孔径均匀分布的多孔碳材及其制备方法与流程

- 国知局

- 2024-06-20 13:48:06

本发明属于多孔材料,尤其涉及一种孔径均匀分布的多孔碳材及其制备方法。

背景技术:

1、碳化硅单晶材料是第三代宽带隙半导体材料的代表,具有宽禁带、高热导率、高电子饱和迁移率、高击穿电场等性质。与以硅为代表的半导体材料相比,碳化硅有着明显的优越性,被认为是制造光电子器件、高频大功率器件和高温电子器件等理想的半导体材料。碳化硅单晶材料在白光照明、光存储、屏幕显示、航空航天、高温辐射环境、石油勘探、自动化、雷达与通信、电动汽车及电力电子等方面有广泛应用。

2、碳化硅单晶材料的生长比较困难,目前普遍采用物理气相沉积法。碳化硅单晶材料的生长工艺通常包括:将碳化硅源粉装入坩埚的底部,同时将碳化硅籽晶固定在坩埚的顶部,坩埚内部设置多孔碳材料将碳化硅源粉和碳化硅籽晶进行分隔,多孔碳材料含有石墨。在晶体生长过程中,碳化硅源粉被加热到一定温度后会发生升华,形成气相物质。这些升华后的气相物质穿过多孔碳材料,输运到籽晶表面沉积而长晶。利用多孔碳材料分隔碳化硅源粉和碳化硅籽晶,多孔碳材料的孔隙结构可以有效调节碳化硅晶体的生长速度,减少碳化硅晶体的表面缺陷和晶界缺陷,过滤原料杂质,提高结晶质量和晶格纯度。多孔碳材料还能作为碳化硅晶体生长的支撑体,从而可以避免因过快的生长速度而引起的晶体热裂和变形现象,以及防止晶体因自身重量而发生变形或断裂等情况。

3、经试验发现,用于分隔碳化硅源粉和碳化硅籽晶的多孔碳材料孔径在20-60微米的范围内,尤其孔径在20-45微米的范围内时,所生长的碳化硅单晶具有最少的表面缺陷和晶界缺陷。虽然现有技术中也存在平均孔径或中值孔径为20-60微米的多孔碳材,但这种多孔碳材由于孔径大小分布不均,多孔碳材中实际孔径为20-60微米的微孔数量并不多,所生长的碳化硅单晶效果也不够理想。

技术实现思路

1、本发明的目的是针对上述问题,提供一种有利于碳化硅单晶材料生长的孔径均匀分布的多孔碳材。

2、本发明的另一目的是针对上述问题,提供一种制备有利于碳化硅单晶材料生长的孔径均匀分布的多孔碳材的制备方法。

3、为达到上述目的,本发明采用了下列技术方案:

4、一种孔径均匀分布的多孔碳材,所述多孔碳材的孔径为1-300微米;孔径为20-45微米的数量在所有孔径中的占比为75-85%;孔径为45-60微米的数量在所有孔径中的占比为7-12%;

5、孔径的测试方法为压汞法。

6、在上述的一种孔径均匀分布的多孔碳材中,所述多孔碳材在120pa压差下的透气量为2.0-10 l/m2·s。

7、在上述的一种孔径均匀分布的多孔碳材中,所述多孔碳材在120pa压差下的透气量为5.0-6.0 l/m2·s。

8、在上述的一种孔径均匀分布的多孔碳材中,所述孔径为20-45微米的数量在所有孔径中的占比为75-77%。

9、在上述的一种孔径均匀分布的多孔碳材中,所述孔径为20-45微米的数量在所有孔径中的占比为77-79%。

10、在上述的一种孔径均匀分布的多孔碳材中,所述孔径为20-45微米的数量在所有孔径中的占比为79-81%。

11、在上述的一种孔径均匀分布的多孔碳材中,所述孔径为20-45微米的数量在所有孔径中的占比为81-83%。

12、在上述的一种孔径均匀分布的多孔碳材中,所述孔径为20-45微米的数量在所有孔径中的占比为83-85%。

13、在上述的一种孔径均匀分布的多孔碳材中,多孔碳材的石墨化度50-70%;石墨化度的测试方法为xrd测试,用富兰克林公式计算。

14、在上述的一种孔径均匀分布的多孔碳材中,多孔碳材的石墨化度50-55%。

15、在上述的一种孔径均匀分布的多孔碳材中,多孔碳材的石墨化度55-60%。

16、在上述的一种孔径均匀分布的多孔碳材中,多孔碳材的石墨化度60-65%。

17、在上述的一种孔径均匀分布的多孔碳材中,多孔碳材的石墨化度65-70%。

18、一种制备上述孔径均匀分布的多孔碳材的制备方法,包括以下步骤:

19、步骤一:将2-甲基咪唑锌盐至于真空干燥箱中真空干燥2-4h,干燥温度为140-160℃,得活化的2-甲基咪唑锌盐;

20、步骤二:将活化的2-甲基咪唑锌盐与酚醛树脂按质量比为1:10-100的比例加入至乙醇溶液中,搅拌均匀后,升温至80-120℃反应4-6h,反应完成后蒸干溶剂,得到中间体;

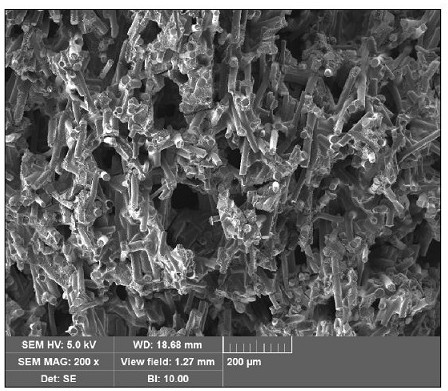

21、步骤三:将步骤二中制得的中间体与碳纤维等质量在混合机中混合,直至混合均匀,得到混合料;

22、步骤四:将步骤三中制得的混合料放置在冷压模中,压制成坯件,坯件密度为0.88-0.92g/cm3,并在150-170℃的条件下加热固化成型4-6 h;

23、步骤五:再在碳化炉中隔绝氧气进行碳化,碳化温度1100-1300℃,升温速率为0.4-1℃/min,升温完成后保温30-90min,得到碳材料;

24、步骤六:将步骤五中制得的碳材料放入石墨化炉中,在氩气保护下进行石墨化,石墨化温度2300-2500℃,石墨化时间为30-90min,得到石墨化材料;

25、步骤七:将步骤六中制得的石墨化材料至于纯化炉中进行纯化,纯化气体为氯气,纯化温度2000-2400℃,纯化过程结束得到粗产品;

26、步骤八:将步骤七中制得的粗产品浸泡至1mmol/l的盐酸溶液中,浸泡1-3h后,水洗,得到多孔碳材。

27、在上述的孔径均匀分布的多孔碳材的制备方法中,所述碳纤维的平均长度为200微米,平均直径为14微米。

28、与现有的技术相比,本发明的优点在于:

29、1、本发明提供了一种孔径分布较为均匀的多孔碳材,该多孔碳材的孔径大部分均分布在20-60微米的范围内,适宜碳化硅单晶生长。

30、、本发明以以酚醛树脂为碳源,以2-甲基咪唑锌盐作为催化剂和模板,由于2-甲基咪唑锌盐是一种金属有机框架材料,其本身具有一定的三维结构,反应结束后,利用酸洗和水洗的方式去除模板材料,从而保证其形成的多孔碳材的孔径大小较为均匀。

31、

技术特征:1.一种孔径均匀分布的多孔碳材,其特征在于:所述多孔碳材的孔径为1-300微米;孔径为20-45微米的数量在所有孔径中的占比为75-85%;孔径为45-60微米的数量在所有孔径中的占比为7-12%;

2.如权利要求1所述的一种孔径均匀分布的多孔碳材,其特征在于:所述多孔碳材在120 pa压差下的透气量为2.0-10 l/m2·s。

3.如权利要求2所述的一种孔径均匀分布的多孔碳材,其特征在于:所述多孔碳材在120 pa压差下的透气量为5.0-6.0 l/m2·s。

4.如权利要求1所述的一种孔径均匀分布的多孔碳材,其特征在于:所述孔径为20-45微米的数量在所有孔径中的占比为75-77%。

5.如权利要求1所述的一种孔径均匀分布的多孔碳材,其特征在于:所述孔径为20-45微米的数量在所有孔径中的占比为77-79%。

6.如权利要求1所述的一种孔径均匀分布的多孔碳材,其特征在于:所述孔径为20-45微米的数量在所有孔径中的占比为79-81%。

7.如权利要求1所述的一种孔径均匀分布的多孔碳材,其特征在于:所述孔径为20-45微米的数量在所有孔径中的占比为81-83%。

8.如权利要求1所述的一种孔径均匀分布的多孔碳材,其特征在于:所述孔径为20-45微米的数量在所有孔径中的占比为83-85%。

9.如权利要求1所述的一种孔径均匀分布的多孔碳材,其特征在于:多孔碳材的石墨化度50-70%;石墨化度的测试方法为xrd测试,用富兰克林公式计算。

10.如权利要求9所述的一种孔径均匀分布的多孔碳材,其特征在于:多孔碳材的石墨化度50-55%。

11.如权利要求9所述的一种孔径均匀分布的多孔碳材,其特征在于:多孔碳材的石墨化度55-60%。

12.如权利要求9所述的一种孔径均匀分布的多孔碳材,其特征在于:多孔碳材的石墨化度60-65%。

13.如权利要求9所述的一种孔径均匀分布的多孔碳材,其特征在于:多孔碳材的石墨化度65-70%。

14.一种制备如权利要求1-13任一所述孔径均匀分布的多孔碳材的制备方法,其特征在于,包括以下步骤:

15.如权利要求14所述的孔径均匀分布的多孔碳材的制备方法,其特征在于:所述碳纤维的平均长度为200微米,平均直径为14微米。

技术总结本发明属于多孔材料技术领域,尤其涉及一种孔径均匀分布的多孔碳材及其制备方法。本发明针对现有技术中多孔碳材由于孔径大小分布不均,实际孔径为20‑60微米的微孔数量并不多,所生长的碳化硅单晶效果也不够理想的问题,提供一种孔径均匀分布的多孔碳材及其制备方法,所述多孔碳材的孔径为1‑300微米;孔径为20‑45微米的数量在所有孔径中的占比为75‑85%;孔径为45‑60微米的数量在所有孔径中的占比为7‑12%;多孔碳材的石墨化度50‑70%;孔径的测试方法为压汞法;石墨化度的测试方法为XRD测试,用富兰克林公式计算。本发明提供了一种孔径分布较为均匀的多孔碳材,该多孔碳材的孔径大部分均分布在20‑60微米的范围内,适宜碳化硅单晶生长。技术研发人员:辛伟受保护的技术使用者:江苏青昀碳基创新材料有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/9196.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。