一种气凝胶复合材料及其制备方法与应用与流程

- 国知局

- 2024-06-20 13:48:10

本发明涉及气凝胶复合材料,特别地,涉及一种高强度气凝胶复合材料的制备方法。此外,本发明还涉及一种包括上述高强度气凝胶复合材料的制备方法制得的高强度气凝胶复合材料。此外,本发明还涉及一种包括上述高强度气凝胶复合材料的应用。

背景技术:

1、航空航天等领域对于高承载性的耐高温隔热材料提出了迫切需求,但是,目前制备高强度、耐高温、低热导率的氧化硅气凝胶复合材料是一个较大的挑战。关键问题如下:

2、(1)氧化硅气凝胶具有很高的孔隙率和显著的脆性,尽管通过纤维增强能够提高氧化硅气凝胶的力学性能,仍然无法满足航空航天等领域对高承载性能的要求。现有常用的增强方法是提高氧化硅气凝胶密度,该方法有一定改善效果,但气凝胶的密度增大后,其固态热传导亦相应增加,综合热导率提高。且增加密度会使材料本身的质量增加,而航天领域对其材料的自身质量有极为严格的要求。

3、(2)氧化硅气凝胶由微纳尺度的颗粒堆垛而成,具有很高的表面活性,在高温下容易发生烧结和孔结构坍塌,因而氧化硅气凝胶复合材料使用温度通常局限在800℃以下,无法满足更高温度下的使用需求。

4、(3)现有氧化硅气凝胶复合材料通常是采用有机硅源进行水解-缩聚反应形成凝胶,再结合超临界干燥方式制备得到,能耗较高并伴有较大的安全风险。部分技术采用常压干燥得到的氧化硅气凝胶需要经过复杂的改性工艺,周期较长,且力学性能和耐温性能一般,很难满足于航空航天领域的高承载性的耐高温隔热材料的要求。

技术实现思路

1、本发明提供了一种高强度、耐高温、低热导的气凝胶复合材料及其制备方法与应用,以解决现有氧化硅气凝胶复合材料,为了增强力学性能而提高密度会导致热导率提高和质量增加,制备工艺繁琐且周期长,且制备得到的材料力学性能和耐温性能仍然难以达到航空航天等领域的应用要求的技术问题。

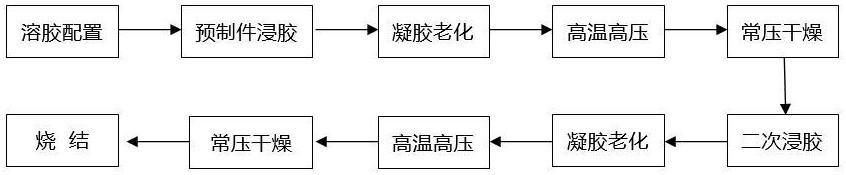

2、根据本发明的一个方面,提供一种气凝胶复合材料的制备方法,包括以下步骤:s100、将硅溶胶与酸催化剂混合,加热搅拌充分水解得到溶胶a,并将水解后的溶胶a中加入碱催化剂,搅拌得到溶胶b;s200、将溶胶b与增强预制件混合后,凝胶老化,得到湿凝胶复合材料,然后进行凝胶老化和高温高压老化;其中高温高压老化的条件为:升温至120℃-300℃,高温0.5-36h,压力区间在1.5-10mpa ;s300、进行常压干燥;干燥后进行多次浸渍并在每次浸渍后进行凝胶老化,且在每次老化后进一步进行高温高压老化;s400、经过烧结,得到气凝胶复合材料。通过液相沉积方式使氧化硅颗粒多次浸渍进而反复沉积在氧化硅气凝胶骨架上,并在每次浸渍后进行凝胶老化,且在每次老化后进一步进行高温高压老化。

3、进一步地,步骤s100具体包括:s101、以水体系的氧化硅溶胶为原料,将硅溶胶与酸催化剂混合,得到溶胶前驱体a,加热搅拌溶胶前驱体a使其充分水解;s102、将水解后的溶胶a中加入碱催化剂,搅拌得到溶胶b;步骤s200具体包括:s201、将溶胶b与增强预制件混合后,凝胶老化,得到湿凝胶复合材料;s202、将湿凝胶复合材料放入压力容器中,升温至120℃-300℃,高温0.5-36h,压力区间在1.5-10mpa;步骤s300具体包括:s301、将步骤s202得到的材料放入120-400℃烘箱中,干燥12-48h;s302、将步骤s101至s301重复2-5次。步骤s400具体包括:s401、放入马弗炉中,700℃-1100℃烧结0.5-36h。

4、进一步地,多次浸渍的次数为2-6次。每增加1次复合过程,气凝胶的密度和压缩强度逐渐增大。

5、进一步地,步骤s100中的硅溶胶,固体颗粒的粒径均匀且平均粒径高于10nm。可选地,固体颗粒的粒径均匀且平均粒径为10nm-50nm。

6、进一步地,在水性硅溶胶形成氧化硅凝胶后进行高温高压处理,使氧化硅凝胶的颗粒进一步长大且发生物理化学交联。步骤s202中,通过采用粒径均匀、平均粒径较大的氧化硅溶胶,在溶胶形成氧化硅凝胶后进行高温高压处理,使氧化硅凝胶的颗粒进一步长大且发生物理化学交联,从而制备得到的氧化硅气凝胶其骨架强度显著提升,粒径均匀的气凝胶颗粒烧结应力较小,且粒径较大的气凝胶颗粒其表面活性明显降低,在高温下抵抗烧结和收缩的能力及比表面积(保留率)显著提高,使用温度大幅提升。

7、进一步地,步骤s400烧结具体包括:放入马弗炉中,700℃-1100℃烧结0.5-36h。

8、进一步地,硅溶胶的固含量为10%-50%。在此固含量区间范围内,随着选用水性硅溶胶的固含量的增加,对应复合材料的密度、力学强度、热导率会相应增加。固含量过低,低于10%,相同浸渍次数条件下制备的材料密度和强度低;固含量过高,高于50%,溶胶粘度高无法充分浸渍。

9、进一步地,酸催化剂采用硝酸、盐酸、硫酸或醋酸;碱催化剂采用氨水;增强预制件采用纤维预制件。可选地,增强预制件采用陶瓷纤维预制件。

10、根据本发明的另一方面,还提供了一种气凝胶复合材料,其采用上述气凝胶复合材料的制备方法制得。

11、根据本发明的另一方面,还提供了一种如上述气凝胶复合材料在航空航天领域的应用。

12、本发明具有以下有益效果:

13、(1)本发明气凝胶复合材料的制备方法,以水体系的氧化硅溶胶为原料,采用常压干燥工艺就能够得到高强度、耐高温氧化硅气凝胶及其复合材料。硅溶胶原料易得、成本较低,常压干燥方式工艺简单、安全风险低。

14、(2)本发明气凝胶复合材料的制备方法,通过液相沉积方式使氧化硅颗粒多次浸渍并反复沉积在氧化硅气凝胶骨架上,保持了骨架的纳米颗粒单元结构和纳米孔结构,800℃高温热导率典型值为0.13w/(m·k),10%压缩形变强度典型值为15mpa,骨架强度大幅提升的同时热导率不发生显著提高。

15、(3)本发明气凝胶复合材料的制备方法,保持了骨架的纳米颗粒单元结构和纳米孔结构,因此使用的环境温度更高,材料能耐1100℃及以上温度,1100℃、30min考核后,厚度收缩小于0.3%。

16、(4)本发明气凝胶复合材料的制备方法,制得的气凝胶复合材料,能够满足于航空航天等领域对高承载性能、耐高温隔热材料的要求。

17、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:1.一种气凝胶复合材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的气凝胶复合材料的制备方法,其特征在于,

3.根据权利要求2所述的气凝胶复合材料的制备方法,其特征在于,

4.根据权利要求2所述的气凝胶复合材料的制备方法,其特征在于,

5.根据权利要求4所述的气凝胶复合材料的制备方法,其特征在于,

6.根据权利要求1所述的气凝胶复合材料的制备方法,其特征在于,

7.根据权利要求1至6中任一项所述的气凝胶复合材料的制备方法,其特征在于,

8.根据权利要求2至6中任一项所述的气凝胶复合材料的制备方法,其特征在于,

9.一种气凝胶复合材料,其特征在于,采用权利要求1至8中任一项所述气凝胶复合材料的制备方法制得。

10.一种如权利要求9所述的气凝胶复合材料在航空航天领域的应用。

技术总结本发明涉及气凝胶复合材料技术领域,公开了一种气凝胶复合材料及其制备方法与应用,包括以下步骤:将硅溶胶与酸催化剂混合,加热搅拌充分水解得到溶胶A,并将水解后的溶胶A中加入碱催化剂,搅拌得到溶胶B;将溶胶B与增强预制件混合后,凝胶老化,得到湿凝胶复合材料,然后进行凝胶老化和高温高压老化;进行常压干燥;干燥后进行多次浸渍并在每次浸渍后进行凝胶老化,且在每次老化后进一步进行高温高压老化;经过烧结,得到气凝胶复合材料。采用常压干燥工艺;保持了骨架的纳米颗粒单元结构和纳米孔结构,骨架强度大幅提升的同时热导率不发生显著提高;能够满足于航空航天等领域对高承载性能、耐高温隔热材料的要求。技术研发人员:林青伍,彭飞,高庆福,熊熙,杨十郎,郭成杰受保护的技术使用者:湖南荣岚智能科技有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/9198.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。