一种稀土中高熵氧化锆基热障涂层陶瓷材料及其制备方法

- 国知局

- 2024-06-20 13:49:05

本发明涉及热障涂层陶瓷材料,尤其涉及一种稀土中高熵氧化锆基热障涂层陶瓷材料及其制备方法。

背景技术:

1、航空发动机和燃气轮机(简称“两机”)是以化石燃料作为能源,将化学能转化为机械能为飞行器提供动力,是飞机、火箭等各类飞行器以及工业装备的心脏和动力之源。“两机”技术是高度集成和高附加值的科技产品,集中体现了一个国家的工业技术水平。自主研发具有超高推重比、超高热循环效率和低co2、nox等废气排放“两机”对于国防工业技术的可持续性发展和激发国防科技对国民经济的牵引具有重要的战略意义。热障涂层(thermalbarrier coatings,tbcs)技术是以服役环境为需求导向、多性能协同发展、支撑叶片隔热防护的关键技术之一,是航空航天、舰船与海洋工程等领域动力装置热端部件防护的核心技术,直接决定航空发动机及燃气轮机的热机效率、服役寿命和可靠性。目前,电子束物理气相沉积(eb-pvd)技术和等离子喷涂(aps)技术是现行制备热障涂层的两大主流技术,以eb-pvd制备的7-8wt%ysz/mcraly双层结构热障涂层为代表的热障涂层体系被认为综合性能最佳,被广泛应用于多型号现役航空发动机涡轮叶片热防护。然而,当长期服役在高于1000℃环境下逐步暴露出诸多不可忽视的核心问题:(1)高温相稳定性差:高温t→m相变引起4–6%体积膨胀,导致tbc开裂失效;(2)高温烧结抗烧结性差:导致隔热效果降低和力学性能下降;(3)高温热导率升高。因此,现行服役热障涂层材料存在的高温热导率高、高温烧结失效和相稳定性差等问题,成为我国先进“两机”热障涂层领域面临的主要瓶颈,亟待研发新一代超高温服役热障涂层陶瓷材料。

技术实现思路

1、本发明的目的在于提供一种稀土中高熵氧化锆基热障涂层陶瓷材料及其制备方法,以解决现有热障涂层陶瓷材料存在的高温热导率高导致高温烧结失效和相稳定性差等问题。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种稀土中高熵氧化锆基热障涂层陶瓷材料,包含下列摩尔比例的材料:

4、(zr0.2hf0.2ce0.2er0.2yxla0.2-x)o1.8,其中0≤x≤0.2。

5、本发明提供了一种稀土中高熵氧化锆基热障涂层陶瓷材料的制备方法,包括以下步骤:

6、(1)对各原料粉体分别进行预热处理;

7、(2)将预热后的原料粉体混合后顺次进行第一次球磨、烘干、固相合成、第二次球磨和压制成型,得到陶瓷块体素坯;

8、(3)对陶瓷块体素坯进行煅烧处理即得到稀土中高熵氧化锆基陶瓷材料。

9、进一步的,所述预热处理的温度独立的为900~1000℃,预热处理的时间独立的为1~2h。

10、进一步的,所述第一次球磨采用的分散介质为无水乙醇,所述分散介质和原料粉体的质量比为1.2~2.0:1;

11、所述第一次球磨的料球质量比为1.0~2.0:1、转速为600~1000r/min、球磨时间为12~24h。

12、进一步的,所述烘干的温度为60~80℃,烘干的时间为15~30h;

13、所述固相合成在煅烧下进行,煅烧的温度为1400~1650℃,煅烧的时间为3~12h。

14、进一步的,所述第二次球磨采用的分散介质为无水乙醇,所述分散介质和原料粉体的质量比为1.5~2.0:1;

15、所述第二次球磨的料球质量比为1.5~2.5:1、转速为800~1200r/min、球磨时间为15~30h。

16、进一步的,所述第一次球磨和第二次球磨采用的研磨介质均为氧化锆陶瓷球。

17、进一步的,所述压制成型包括预压和二次压制,预压的压力为5~15mpa,保压时间为30~120s;二次压制的压力为100~250mpa,保压时间为10~30min。

18、进一步的,所述煅烧处理的目标温度为1400~1600℃,保温时间为4~8h;

19、由室温升至目标温度的升温速率为2~5℃/min;

20、由煅烧处理的目标温度降至中间温度t1的降温速率为1~3℃/min,所述中间温度t1为800~1000℃,由中间温度t1降至室温的降温速率为3~5℃/min。

21、本发明的有益效果:

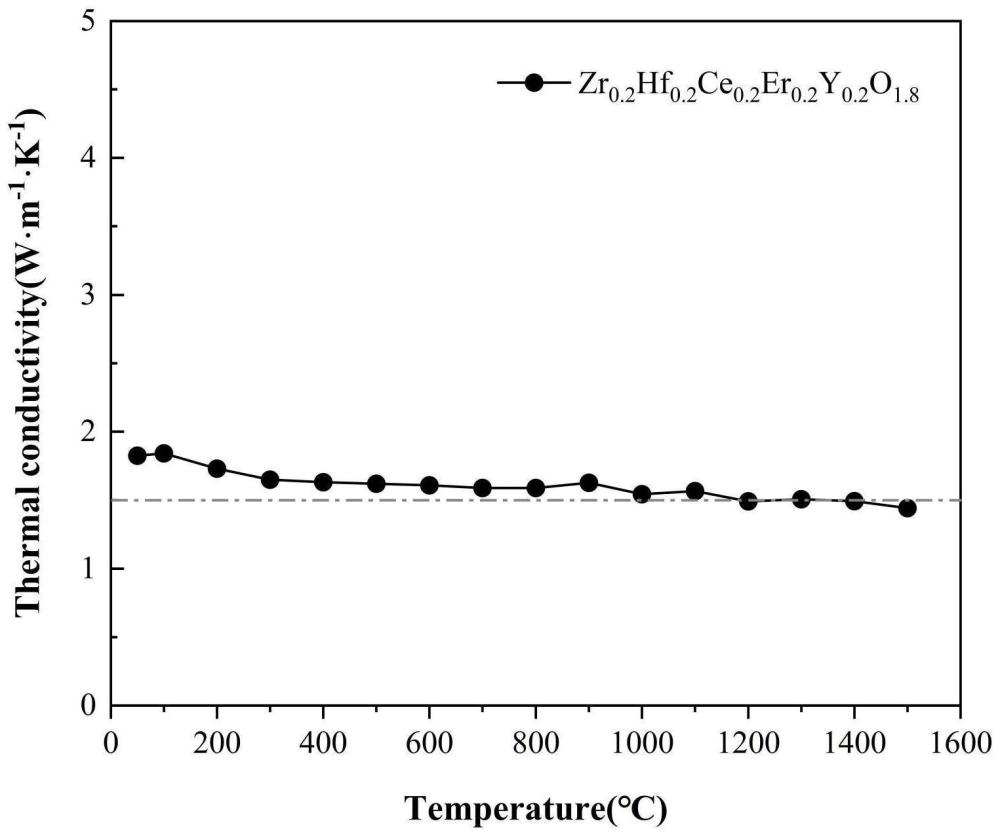

22、在材料体系方面:现行已成熟应用的氧化钇稳定氧化锆基热障涂层陶瓷材料存在热导率高,尤其在高于1000℃服役温度存在热导率急剧增加的弊端(图1)。本发明提出的稀土中高熵氧化锆基热障涂层陶瓷材料比传统氧化锆基陶瓷材料具有更低的热导率,尤其在1500℃仍可以保持低热导率。另外,与其他热障涂层陶瓷材料体系不同,本发明提出的新型超高温低热导率是在现行已实现广泛应用的成熟氧化钇稳定氧化锆涂层技术构架的基础上提出,技术可行性强且具有较低的技术风险;

23、在材料制备技术方面:本发明提出采用传统固相合成法制备,采用该方法易于实现工程化和产业化可控制备,有效避免传统液相法存在的cl-1和杂质元素含量超标、批次稳定性差和高成本等问题,生产工艺可实现“三高”废水零排放。另外,本发明提出的材料体系及其制备方法易于实现电子束物理气相沉积(eb-pvd)工艺制备热障涂层。

技术特征:1.一种稀土中高熵氧化锆基热障涂层陶瓷材料,其特征在于,包含下列摩尔比例的材料:

2.权利要求1所述稀土中高熵氧化锆基热障涂层陶瓷材料的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述稀土中高熵氧化锆基热障涂层陶瓷材料的制备方法,其特征在于,所述预热处理的温度独立的为900~1000℃,预热处理的时间独立的为1~2h。

4.根据权利要求2或3所述稀土中高熵氧化锆基热障涂层陶瓷材料的制备方法,其特征在于,所述第一次球磨采用的分散介质为无水乙醇,所述分散介质和原料粉体的质量比为1.2~2.0:1;

5.根据权利要求4所述稀土中高熵氧化锆基热障涂层陶瓷材料的制备方法,其特征在于,所述烘干的温度为60~80℃,烘干的时间为15~30h;

6.根据权利要求2或3或5所述稀土中高熵氧化锆基热障涂层陶瓷材料的制备方法,其特征在于,所述第二次球磨采用的分散介质为无水乙醇,所述分散介质和原料粉体的质量比为1.5~2.0:1;

7.根据权利要求6所述稀土中高熵氧化锆基热障涂层陶瓷材料的制备方法,其特征在于,所述第一次球磨和第二次球磨采用的研磨介质均为氧化锆陶瓷球。

8.根据权利要求2或3或7所述稀土中高熵氧化锆基热障涂层陶瓷材料的制备方法,其特征在于,所述压制成型包括预压和二次压制,预压的压力为5~15mpa,保压时间为30~120s;二次压制的压力为100~250mpa,保压时间为10~30min。

9.根据权利要求8所述稀土中高熵氧化锆基热障涂层陶瓷材料的制备方法,其特征在于,所述煅烧处理的目标温度为1400~1600℃,保温时间为4~8h;

技术总结本发明提供了一种稀土中高熵氧化锆基热障涂层陶瓷材料及其制备方法,属于热障涂层陶瓷材料技术领域。本发明通过对各原料粉体分别进行预热处理,之后将预热后的原料粉体混合后顺次进行第一次球磨、烘干、固相合成、第二次球磨和压制成型,得到陶瓷块体素坯,对陶瓷块体素坯进行煅烧处理即得到稀土中高熵氧化锆基热障涂层陶瓷材料,(Zr<subgt;0.2</subgt;Hf<subgt;0.2</subgt;Ce<subgt;0.2</subgt;Er<subgt;0.2</subgt;Y<subgt;x</subgt;La<subgt;0.2‑x</subgt;)O<subgt;1.8</subgt;,其中0≤x≤0.2。本发明得到的稀土中高熵氧化锆基陶瓷材料比传统氧化锆基陶瓷材料具有更低的热导率,尤其在1500℃仍可以保持低热导率。技术研发人员:王志刚,宋希文,谢敏,刘仍谦,张永和受保护的技术使用者:内蒙古科技大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/9232.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表