一种具有单质硅掺杂层的石英坩埚及其制备方法与应用与流程

- 国知局

- 2024-06-20 13:56:08

本发明涉及坩埚,具体而言,涉及一种具有单质硅掺杂层的石英坩埚及其制备方法与应用。

背景技术:

1、石英坩埚是czochralski法(cz法)拉制单晶硅棒的重要辅件。石英坩埚作为硅料的载体有着不可替代的作用。为满足高质量单晶硅的生产需求,石英坩埚通常由外层气泡层和内层透明层构成,内层直接接触硅液,外层气泡层接触石墨坩埚,起到均匀导热作用。在长时间、高温(如1500℃左右)使用的过程中,常由于强度的降低导致无法维持其固有形状,产生例如局部鼓包、弯曲等变形问题,造成硅单晶拉制过程受到很大影响,最终导致硅单晶生产效率大幅降低。

2、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种具有单质硅掺杂层的石英坩埚及其制备方法与应用,以解决或改善上述技术问题。

2、本发明可这样实现:

3、第一方面,本发明提供一种石英坩埚,其包括由外至内依次设置的气泡层、单质硅掺杂层和透明层;

4、单质硅掺杂层的制备原料包括第一石英砂和单质硅粉末;单质硅粉末在单质硅掺杂层的制备原料中的质量百分数不超过15%。

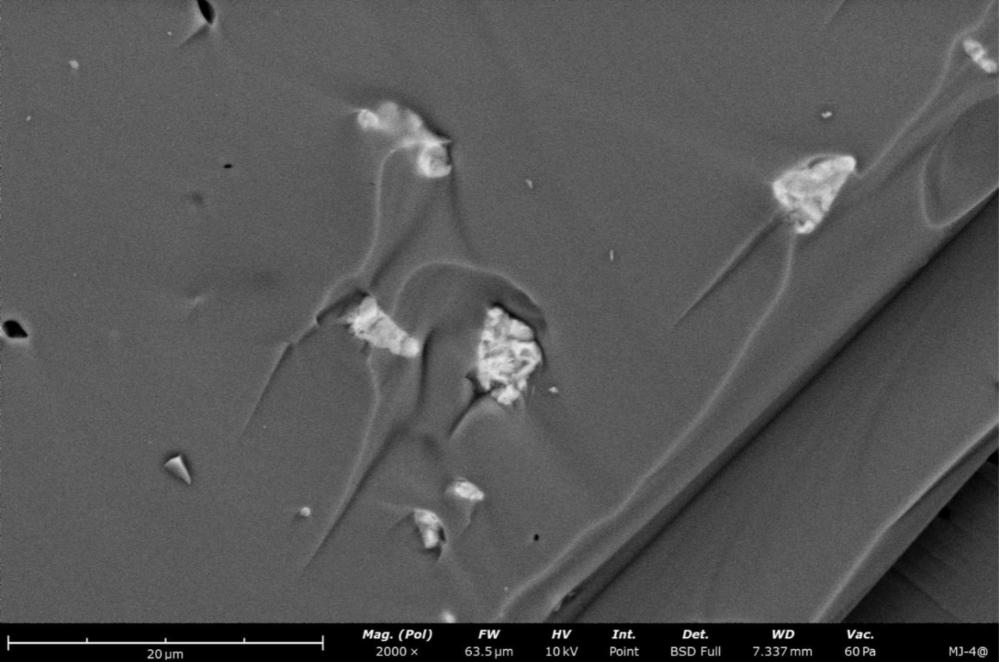

5、在可选的实施方式中,第一石英砂的粒径为50μm~170μm,第一石英砂的纯度不低于99.99%;

6、和/或,单质硅粉末的粒径为1μm~50μm,单质硅粉末的纯度不低于99.99%。

7、在可选的实施方式中,透明层的制备原料为第二石英砂,气泡层的制备原料为第三石英砂;

8、第三石英砂的粒径大于第二石英砂的粒径,第三石英砂的纯度小于第二石英砂的纯度。

9、在可选的实施方式中,第三石英砂的粒径为120μm~300μm,第三石英砂的纯度不低于99.9%。

10、在可选的实施方式中,单质硅掺杂层由第一石英砂和单质硅粉末混合后制备得到。

11、在可选的实施方式中,透明层的厚度为1.2mm~6mm,气泡层的厚度为2mm~15mm,单质硅掺杂层的总厚度为0.1mm~1.5mm。

12、在可选的实施方式中,石英坩埚还包括设置于透明层的内表面的含钡涂层。

13、第二方面,本发明提供一种如前述实施方式任一项的石英坩埚的制备方法,其包括以下步骤:于模具中,按气泡层、单质硅掺杂层和透明层的设置位置,依次铺设各层的制备原料,采用电弧熔制的方式将制备原料熔化,成型后冷却,脱模。

14、在可选的实施方式中,电弧熔制的条件包括以下特征中的至少一种:

15、特征一:透明层和单质硅掺杂层的熔制电流为800a~10000a;

16、特征二:气泡层的熔制电流为500a~7000a;

17、特征三:模具的转速为50rpm~100rpm。

18、第三方面,本发明提供一种如前述实施方式任一项的石英坩埚的应用,例如将其用于制备单晶硅。

19、本发明的有益效果包括:

20、本发明通过在气泡层和透明层之间设置单质硅掺杂层,可提升坩埚在单晶硅拉制过程中的耐高温能力和抗形变能力,有利于延长坩埚使用时间。此外,其还可提升拉单晶硅过程中的温度均匀性,提高保温效果和热能利用效率。

技术特征:1.一种具有单质硅掺杂层的石英坩埚,其特征在于,所述石英坩埚包括由外至内依次设置的气泡层、单质硅掺杂层和透明层;

2.根据权利要求1所述的石英坩埚,其特征在于,所述第一石英砂的粒径为50μm~170μm,所述第一石英砂的纯度不低于99.99%;

3.根据权利要求2所述的石英坩埚,其特征在于,所述透明层的制备原料为第二石英砂,所述气泡层的制备原料为第三石英砂;

4.根据权利要求3所述的石英坩埚,其特征在于,所述第三石英砂的粒径为120μm~300μm,所述第三石英砂的纯度不低于99.9%。

5.根据权利要求1~4任一项所述的石英坩埚,其特征在于,所述单质硅掺杂层由第一石英砂和单质硅粉末混合后制备得到。

6.根据权利要求1所述的石英坩埚,其特征在于,所述透明层的厚度为1.2mm~6mm,所述气泡层的厚度为2mm~15mm,所述单质硅掺杂层的总厚度为0.1mm~1.5mm。

7.根据权利要求1所述的石英坩埚,其特征在于,所述石英坩埚还包括设置于所述透明层的内表面的含钡涂层。

8.一种如权利要求1~7任一项所述的具有单质硅掺杂层的石英坩埚的制备方法,其特征在于,包括以下步骤:于模具中,按所述气泡层、单质硅掺杂层和透明层的设置位置,依次铺设各层的制备原料,采用电弧熔制的方式将制备原料熔化,成型后冷却,脱模。

9.根据权利要求8所述的制备方法,其特征在于,电弧熔制的条件包括以下特征中的至少一种:

10.一种如权利要求1~7任一项所述的具有单质硅掺杂层的石英坩埚或根据权利要求8~9任一项所述的制备方法制备而得的石英坩埚的应用,其特征在于,所述石英坩埚用于制备单晶硅。

技术总结本发明公开了一种具有单质硅掺杂层的石英坩埚及其制备方法与应用,属于坩埚技术领域。该石英坩埚包括由外至内依次设置的气泡层、单质硅掺杂层和透明层;单质硅掺杂层的制备原料包括第一石英砂和单质硅粉末;单质硅粉末在单质硅掺杂层的制备原料中的质量百分数不超过15%。通过在气泡层和透明层之间设置单质硅掺杂层,可提升坩埚在单晶硅拉制过程中的耐高温能力和抗形变能力,有利于延长坩埚使用时间,此外,其还可提升拉单晶硅过程中的温度均匀性,提高保温效果和热能利用效率。技术研发人员:陈超,李洪操,周勇,吴伟华,陶飞,方志远,王洋洋受保护的技术使用者:浙江美晶新材料股份有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/9318.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。