一种高比容量氧/硫共掺杂沥青衍生碳微球负极材料及其制备方法和应用与流程

- 国知局

- 2024-06-20 13:58:45

本发明涉及电池储能,具体涉及一种高比容量氧/硫共掺杂沥青衍生碳微球负极材料及其制备方法和应用。

背景技术:

1、随着电动汽车的广泛普及,作为新型储能设备的锂离子电池(lib)因其具有较长的循环寿命和较高的能量密度而被广泛使用。然而,由于锂资源在地壳中的储量少并且分布不均匀,因此无法满足日益增长的储能需求。相比之下,钠在储量上的丰富性以及其分布的广泛性使得钠离子电池(sib)作为可再生能源储能的候选者。然而,由于钠离子的离子半径(1.02 å)要远远大于锂离子的离子半径(0.76 å),对于在锂电领域中商业化应用的石墨而言,其在钠电中则具有极低的比容量。因此,开发高性能的碳负极材料对sib的商业化发展起着重要作用。

2、研究表明无定形碳阳极材料因具有独特的无序结构而备受研究人员的青睐,其主要分为硬碳和软碳两部分。硬碳具有较大的层间距,丰富的缺陷结构和高的比表面积,通常表现出较高的可逆容量,常常因被用作高能量密度的sib而备受欢迎。然而由于硬碳中的石墨结构过度扭曲,进而导致导电性差,从而引发倍率性能差,极化高和容量低等问题。相比之下,软碳具有良好的导电性,展现出优异的倍率性能,还能够与电解液很好地相容表现出优异的电化学稳定性,同时具有易于调控的微晶结构,这使得软碳在钠电负极材料领域中具有巨大的潜力。

3、沥青作为软碳优良的前驱体,常常因为含碳量高、价格低廉以及来源丰富而被广泛使用。通过对沥青基碳材料的结构设计以及形貌调控可以对钠离子的存储性能起到意想不到的效果。其中,球状的软碳材料因表现出较高的体积能量密度、振实密度、热稳定性、化学稳定性及电热传导性而被广泛研究。但是对于目前的沥青衍生碳微球负极材料,不仅制备流程复杂,而且多数表现出较差的动力学性能,因而导致其负极材料呈现极低的电化学性能。

4、专利cn 116553511 a将沥青原料与碳质填料研磨过筛并干燥得到固体混合物,并与减粘剂通过加热搅拌熔融混合得到熔融混合料,在高压反应釜中提前灌入含表面活性剂的水溶液,再将熔融混合料经多孔筛板从底部缓慢注入高压反应釜中进行加热搅拌得到沥青微球,将沥青微球进行减压干燥,在空气氛围中加热进行固化交联,随后在氮气氛围中加热炭化,得到沥青基硬炭微米球储钠材料,该方法以水为分散体系需要高温高压反应,对设备要求高,工艺条件苛刻,所得沥青基微球用于钠离子电池中电池的容量提升有限。

5、因此,通过一种简便的方法设计一种高比容量的沥青衍生碳微球负极材料具有重要意义。

技术实现思路

1、针对目前的沥青衍生碳微球负极材料不仅制备流程复杂,而且多数表现出较差的动力学性能,因而导致其负极材料呈现极低的电化学性能。因此,本发明提供一种高比容量氧/硫共掺杂沥青衍生碳微球负极材料及其制备方法和应用,可以有效解决沥青衍生碳微球缓慢的动力学导致的电化学性能差的问题。同时,其简便的制备流程也极大地促进规模化地生产。

2、为了达到上述目的,本发明的技术方案是这样实现的:

3、一种高比容量氧/硫共掺杂多孔碳负极材料的制备方法,步骤如下:

4、(1)将阴离子表面活性剂以质量比1:150-200分散于硅油中,得到均一的混合体系;将沥青粉碎,采用600-800目的筛网筛分,得到沥青粉末;

5、(2)将步骤(1)的沥青粉末按照质量比为1:100-200加入到混合体系中,并搅拌加热得到均一的乳液,加热温度为260-290 ℃,反应3-6 h;并在加热结束前2-3 h将含氧气混合气体通入乳液底部鼓泡氧化,由于在乳液体系中,当温度超过沥青粉末的软化点时,沥青粉末变为流动的液体状态,由于自身的表面张力以及剪切力的作用,沥青液体会在乳液中不断地生长为球体,而在含氧气的混合气下,会使得球体不易团聚;反应结束后待乳液降至室温,过滤后洗涤,最后将所得固体真空干燥得到黑色粉末;

6、(3)按照1:3-5的质量比取步骤(2)中的黑色粉末和硫助剂混合均匀;然后在600-800℃的氮气氛围下碳化2-4 h,制得高比容量氧/硫共掺杂沥青衍生碳微球负极材料。

7、优选的,所述步骤(1)中的沥青为中低温煤沥青、精制沥青、高温煤沥青、石油沥青、煤液化沥青中的任一种或几种;所述步骤(3)中的硫助剂为升华硫,硫脲和硫酸铵中的任一种或其组合。

8、优选的,所述步骤(1)中的硅油为耐高温硅油(耐300℃高温);所述阴离子表面活性剂为十二烷基苯磺酸钠、四聚丙烯苯磺酸氨、直链烷基苯磺酸氨和油酰氧基乙磺酸钠中的一种或几种。

9、优选的,所述步骤(2)中的含氧气混合气体为氧气和氮气按体积比例混合的气体,其中氧气和氮气体积比例1:1-5。

10、优选的,所述步骤(2)搅拌转速为50-300 r/min。

11、优选的,所述步骤(2)中洗涤过程依次用石油醚和丙酮进行洗涤,去除洗去硅油和沥青中的轻组分;真空干燥的条件50-80℃烘干6-10h。

12、优选的,所述步骤(3)中黑色粉末和助硫剂的混合方式为研磨或球磨,其中球磨时间为2-4 h,转速为100-400 rmp。

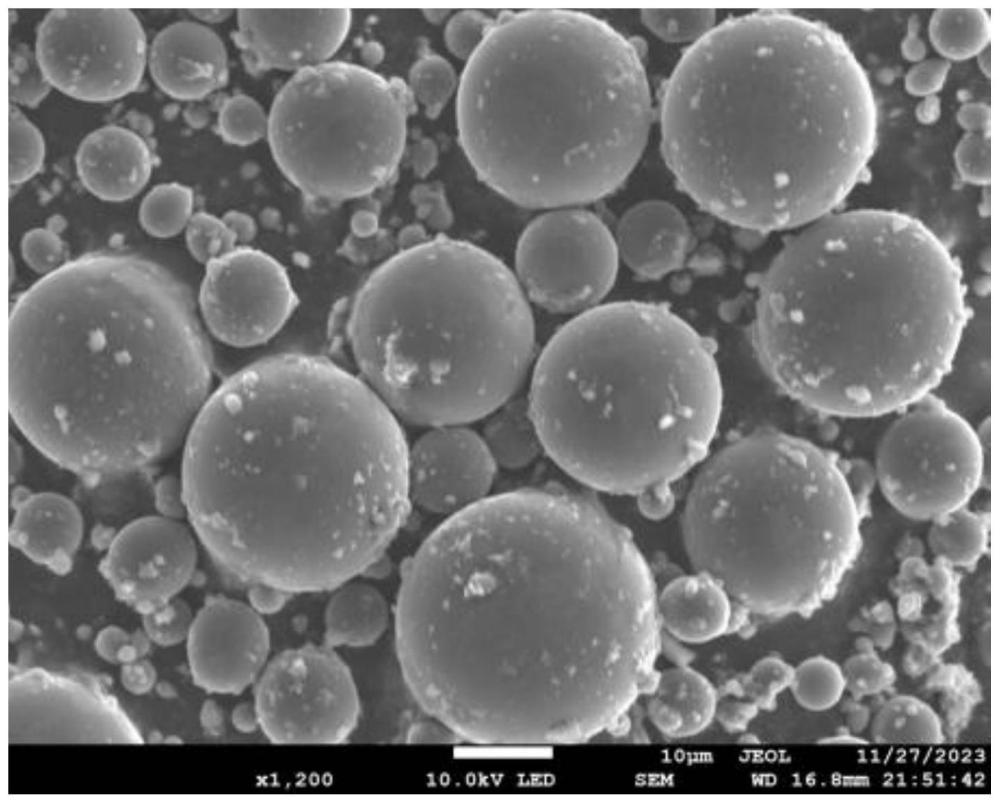

13、根据上述方法制备的高比容量氧/硫共掺杂沥青衍生碳微球负极材料,所述高比容量氧/硫共掺杂沥青衍生碳微球负极材料为均匀的球状结构,直径为5-20μm。

14、优选的,所述材料中氧和硫杂原子含量为16.1 at.%-30.5 at.%,其中氧与硫的掺杂比例为2-4:1。

15、优选的,所述的高比容量氧/硫共掺杂沥青衍生碳微球负极材料在钠离子电池或锂离子电池中的应用。

16、本发明具有以下有益效果:

17、(1)所制备的氧/硫掺杂沥青衍生碳微球负极材料呈现均匀的球状结构,多数直径都在20μm左右,球状结构具有的优点是较高的体积能量密度、振实密度、热稳定性、化学稳定性及电热传导性。

18、(2)本发明通过向沥青的乳液中通入氧气,实现氧掺杂沥青,在通过助硫剂与氧掺杂沥青球磨并高温煅烧,得到氧硫原子共掺杂碳微球,制备的沥青衍生碳微球氧硫杂原子含量高达16.1 at.%-30.5 at.%,氧/硫共掺沥青衍生碳微球负极材料中具有极其丰富的表面含氧官能团以及硫基官能团,极大提升了沥青衍生碳微球的储钠容量;用于钠离子电池负极材料具有优异的电化学特性,在0.1 a/g的电流密度下,可逆放电比容量202-347.38mah/g。

19、(3)常规工艺中沥青衍生碳微球制备工艺繁琐,且储钠性能较低,不利于规模化生产和应用,本发明制备的氧/硫共掺杂沥青衍生碳微球通过二次分子交联方式,在氧交联的辅助下轻松实现球状结构,在硫交联的作用下,实现储钠性能的提升,有利于工业化的大规模生成和应用。

技术特征:1.一种高比容量氧/硫共掺杂沥青衍生碳微球负极材料的制备方法,其特征在于,步骤如下:

2.根据权利要求1所述的高比容量氧/硫共掺杂沥青衍生碳微球负极材料的制备方法,其特征在于:所述步骤(1)中的沥青为中低温煤沥青、精制沥青、高温煤沥青、石油沥青、煤液化沥青中的任一种或几种;所述步骤(3)中的硫助剂为升华硫、硫脲和硫酸铵中的任一种或其组合。

3.根据权利要求2所述的一种高比容量氧/硫共掺杂沥青衍生碳微球负极材料的制备方法,其特征在于:所述步骤(1)中的硅油为耐高温硅油,所述阴离子表面活性剂为十二烷基苯磺酸钠、四聚丙烯苯磺酸氨、直链烷基苯磺酸氨和油酰氧基乙磺酸钠中的一种或几种。

4.根据权利要求3所述的一种高比容量氧/硫共掺杂沥青衍生碳微球负极材料的制备方法,其特征在于:所述步骤(2)中的含氧气混合气体为氧气和氮气按体积比例混合的气体,其中氧气和氮气体积比例1:1-5。

5.根据权利要求4所述的一种高比容量氧/硫共掺杂沥青衍生碳微球负极材料的制备方法,其特征在于:所述步骤(2)搅拌转速为50-300 r/min。

6.根据权利要求5所述的一种高比容量氧/硫共掺杂沥青衍生碳微球负极材料的制备方法,其特征在于:所述步骤(2)中洗涤依次用石油醚和丙酮进行洗涤;真空干燥的条件50-80℃烘干6-10h。

7.根据权利要求5所述的一种高比容量氧/硫共掺杂沥青衍生碳微球负极材料的制备方法,其特征在于:所述步骤(3)中黑色粉末和助硫剂的混合方式为研磨或球磨,其中球磨时间为2-4 h,转速为100-400 rmp。

8.利用权利要求1-7任一项所述方法制备的高比容量氧/硫共掺杂沥青衍生碳微球负极材料,其特征在于:所述高比容量氧/硫共掺杂沥青衍生碳微球负极材料为均匀的球状结构,直径为5-20μm。

9.根据权利要求8所述的高比容量氧/硫共掺杂沥青衍生碳微球负极材料,其特征在于:所述材料中氧硫杂原子含量为16.1 at.%-30.5 at.%,氧硫原子掺杂的比例为2-4:1。

10.权利要求8或9所述的高比容量氧/硫共掺杂沥青衍生碳微球负极材料在钠离子电池或锂离子电池中的应用。

技术总结本发明公开了一种高比容量氧/硫共掺杂沥青衍生碳微球负极材料及其制备方法和应用,制备方法为:将十二烷基苯磺酸钠和硅油加入到反应釜中搅拌均匀;然后将沥青进行破碎,得到粒径大小为5~20μm的沥青粉末;将得到的乳液与破碎后的沥青粉末一起放入反应釜中搅拌加热,并将混合空气通入乳液底部鼓泡进行氧化,多次洗涤并烘干;最后将黑色粉末和硫助剂混合均匀并在氮气氛围下碳化,制得钠离子电池高比容量氧/硫共掺杂沥青衍生碳微球负极材料。本发明制备方法通过二次分子交联方式制备氧/硫共掺杂沥青衍生碳微球,在氧交联的辅助下轻松实现球状结构,在硫交联的作用下,实现储钠性能的提升,有利于工业化的大规模生成和应用。技术研发人员:杜俊涛,贺嘉乐,曹昆,李添锦,冯晨明,冯雯龙,聂毅受保护的技术使用者:龙子湖新能源实验室技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/9345.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表