一种二氧化钌及其制备方法与应用与流程

- 国知局

- 2024-06-20 13:57:48

本公开涉及制备二氧化钌的,具体涉及一种二氧化钌及其制备方法与应用。

背景技术:

1、随着互联网的快速发展,电脑等电子产品已经成为人们非常重要的生产工具;而集成电路的发展是限制电子产品升级换代的重要因素,其中二氧化钌是制备集成电路的关键性材料,同时也是影响电性能的厚膜电阻浆料原料和钌系催化剂性能的原料。氯和钠离子含量过高会使得钌系催化剂或其他产品的性能降低,催化剂失去活性。二氧化钌的制备方法、杂质含量、粒径大小和比表面积等因素都会影响最终产品的性能。目前,二氧化钌的生产方法主要有氧化煅烧法和化学沉淀法等;尽管制备方法很多,但是制备过程普遍存在制备效率低、固液分离难、粒度不均一、杂质含量高等问题,并且国内能够制备出高纯二氧化钌的极少。

2、公开号为cn107758751a的专利公开了一种电阻浆料用二氧化钌的制备方法,该方法先配置氯化钌溶液,升温至60-80℃时搅拌加入分散剂,再加入碱液至ph为7-8时进行水解,溶液温度为80-90℃时陈化1-2h,然后加入分散剂和水搅拌洗涤,再进行400-500℃煅烧1-2h得到二氧化钌;此方法制备成本较高、难以工业化生产,洗涤过程需要长时间静置,制备周期过长,并且洗涤过程中调节ph能否实现,值得考究;加入辅料较多,产品纯度难以保证。

3、公开号为cn107986341a的专利公开了片式电阻浆料用氧化钌粉及其制备方法,该方法先制备钌酸盐溶液,再制备还原剂和添加剂,然后两者快速混合,用80℃的去离子水水洗沉淀物,直至洗涤液电导率小于20μs/cm,最后以600-800℃的温度煅烧10-50min得到片式电阻浆料用二氧化钌。此方法制备过程较为复杂,而且添加很多种钠盐,二氧化钌中钠等杂质含量难以满足要求,设备成本较高,难以产业化生产。

技术实现思路

1、本公开的目的在于克服现有技术的不足,提供一种二氧化钌及其制备方法与应用。

2、为实现上述目的,本公开采取的技术方案为:提供了一种二氧化钌的制备方法,包括以下步骤:

3、水解陈化:将碱液加入到三氯化钌溶液中,至混合液的ph为7-8后,停止加入碱液,然后进行陈化、固液分离,得到第一产物;

4、一次洗涤:将第一产物依次用表面活性剂水溶液和表面活性剂乙醇溶液交替洗涤,得到第二产物,其中表面活性剂水溶液的温度大于表面活性剂乙醇溶液的温度;

5、煅烧:将第二产物烘干后进行热处理,所得第三产物依次用酸性溶液和去离子水进行二次洗涤,烘干后得到二氧化钌。

6、本公开制备二氧化钌的过程中进行了两步洗涤,减少了二氧化钌中钠离子、氯离子含量,提高了二氧化钌的纯度。第一步洗涤使用表面活性剂水溶液和表面活性剂乙醇溶液交替洗涤,一方面,通过表面活性剂水溶剂和表面活性剂乙醇溶液的分散润湿作用去除第一产物中的杂质,如钠离子和氯离子,提高二氧化钌的纯度;另一方面,表面活性剂和乙醇相互作用,使得颗粒状的第一产物经过煅烧后,转变为棒状的二氧化钌,提高了二氧化钌的比表面积和分散性,使得二氧化钌制备的钌系催化剂具有更高的催化性能。

7、此外,第一步洗涤液的温度同样会影响二氧化钌的纯度和形貌,若是表面活性剂水溶液的温度小于或等于表面活性剂乙醇溶液的温度,难以将第一产物中的钠离子和氯离子完全去除,同时还不能将颗粒状的第一产物完全转化为棒状二氧化钌,导致二氧化钌的纯度、比表面积和分散性低。

8、具体地,一次洗涤和二次洗涤过程中,固体和液体的质量比为1:3-4。

9、具体地,表面活性剂水溶液、表面活性剂乙醇溶液和酸性溶液洗涤的次数各自独立地为2-5次;本领域技术人员可以根据实际情况选择具体的洗涤次数。

10、去离子水洗涤的次数本公开不做具体的限定,只要去离子水洗涤液的电导率小于2μs/cm,且去离子水洗涤液中无cl-即可。去离子水洗涤液中的cl-用硝酸银检验。

11、在一个实施方式中,所述表面活性剂水溶液和表面活性剂乙醇溶液的温度差为8-18℃,例如8℃、10℃、12℃、14℃、16℃、18℃,本公开不局限于此,在范围内其他未列举的数值同样适用;当表面活性剂水溶液和表面活性剂乙醇溶液的温度差为8-18℃,能够进一步降低二氧化钌中钠离子和氯离子的含量,以及颗粒状二氧化钌的含量。

12、在一个实施方式中,所述表面活性剂水溶液的温度为50-75℃,例如50℃、52℃、55℃、57℃、60℃、63℃、65℃、68℃、70℃;所述表面活性剂乙醇溶液的温度为50-60℃,例如50℃、52℃、54℃、56℃、58℃、60℃,本公开不局限于所列举的数值,在该范围内其他数值同样适用。

13、本公开中,表面活性剂水溶液和表面活性剂乙醇溶液的温度在上述范围内时,可以获得纯度、比表面积、分散性和棒状形貌更好的二氧化钌。

14、在一个实施方式中,所述酸性溶液的温度为65-84℃,例如65℃、68℃、70℃、72℃、75℃、78℃、80℃、82℃、84℃,所述去离子水的温度为50-75℃,例如为50℃、53℃、55℃、58℃、60℃、62℃、65℃、67℃、70℃;本公开不局限于所列举的数值,在该范围内其他数值同样适用。

15、本公开中,酸性溶液和去离子水的温度在上述范围内时,能够进一步去除二氧化钌中的钠离子和氯离子,提高二氧化钌的纯度。

16、在一个实施方式中,所述表面活性剂为脂肪醇聚氧乙烯醚、壬基酚聚氧乙烯醚中的至少一种;所述表面活性剂的质量为第一产物质量的1-7%;例如可以为1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%,本公开不局限于所列举的数值,在该范围内其他数值同样适用。

17、本公开中,表面活性剂的质量在上述范围内时,能够更好的去除第一产物中的杂质,如钠离子和氯离子,提高二氧化钌的纯度。

18、在一个实施方式中,所述碱液的物质的量浓度为1-3mol/l,例如为1mol/l、1.3mol/l、1.5mol/l、1.7mol/l、2mol/l、2.2mol/l、2.5mol/l、2.8mol/l、3mol/l,所述三氯化钌溶液的质量浓度为20-45g/l,例如为20g/l、22g/l、25g/l、28g/l、30g/l、33g/l、35g/l、37g/l、40g/l、42g/l、45g/l,本公开不局限于所列举的数值,在该范围内其他数值同样适用。

19、本公开中,三氯化钌溶液的质量浓度过高,会导致第一产物的粒径过大,比表面积偏小,不利于后续转化为棒状二氧化钌;三氯化钌的质量浓度过低,会导致二氧化钌的产量降低。

20、具体的,碱液的浓度过高存在安全风险的同时会降低二氧化钌的纯度,碱液的浓度过低会产生大量的废水,同时降低了二氧化钌的生产效率。

21、具体地,通过滴加的方式将碱液加入到三氯化钌溶液中;滴加的速度为10-25ml/min。

22、在一个实施方式中,所述水解陈化的温度为50-85℃,例如为50℃、52℃、55℃、57℃、60℃、63℃、65℃、68℃、70℃、72℃、75℃、78℃、80℃、82℃、85℃,本公开不局限于所列举的数值,在该范围内其他数值同样适用。

23、在一个实施方式中,所述陈化的时间为1-2h。

24、本公开中,通过陈化,使三氯化钌和碱液充分反应,提高第一产物产量,而陈化时间是影响第一产物粒径的因素之一,陈化时间过长,使得第一产物的粒径过大,不利于棒状二氧化钌的制备;陈化时间过短,反应不完全,导致第一产物不能完全转化为二氧化钌,降低了二氧化钌的纯度,同时还存在部分颗粒状第一产物,降低了二氧化钌的分散性和比表面积,使得二氧化钌制备的钌系催化剂的催化性能下降。

25、具体地,本公开通过离心的方式进行固液分离;离心的转速1500-4000r/min,离心的时间为4-9min。

26、将本公开的所有废液混合到一起,升温至48-67℃,保温2-5h,然后加入氯化钠沉钌,然后固液分离,回收废液中的钌,固液分离所得液体经检测满足废水排放标准。

27、本公开的所有废液包括洗涤液、离心液等。

28、在一个实施方式中,所述煅烧的温度为450-560℃,例如为450℃、470℃、500℃、520℃、550℃、560℃,本公开不局限于所列举的数值,在该范围内其他数值同样适用;煅烧的时间为1.5-2h。在上述煅烧温度和时间范围内,可以将颗粒状第一产物完全转化为棒状二氧化钌。

29、具体的,所述煅烧温度的升温速率为5-10℃/min,例如为5℃/min、6℃/min、7℃/min、8℃/min、9℃/min、10℃/min

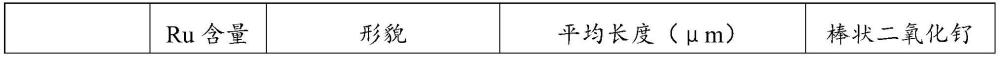

30、另一方面,提供了一种二氧化钌,所述二氧化钌由所述二氧化钌的制备方法制得。

31、再一方面,提供了所述的二氧化钌在制备钌系催化剂中的应用。

32、与现有技术相比,本公开的有益效果为:

33、1、本公开在制备二氧化钌的过程中使用了两步洗涤,在一次洗涤和二次洗涤的过程中,采用不同的介质进行洗涤,去除二氧化钌中的杂质,并且一次洗涤中不同的介质的洗涤能够使得二氧化钌的形貌由颗粒状转变为棒状,提高二氧化钌的纯度、分散性和比表面积,使得以二氧化钌制备的钌系催化剂具有较高的催化性能。

34、2、本公开制备的二氧化钌纯度大于4n,其中钠离子和氯离子的含量小于10ppm。

35、3、本公开使用氯化钠沉降回收废液中的钌,实现钌资源的循环利用,减少废水的处理负担。

36、4、本公开二氧化钌的制备过程安全性高、绿色环保、操作简单方便、成本低廉、流程简短且易实现工业生产。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9343.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表