一种提高铜冶炼制粒粒子成球率的方法与流程

- 国知局

- 2024-06-20 14:05:36

本发明涉及金属冶炼,尤其涉及一种提高铜冶炼制粒粒子成球率的方法。

背景技术:

1、在铜冶炼原料制备过程中,将一定水份含量的铜精矿、熔剂、燃煤等粉状物料通过运输系统送入旋转的制粒机内,从制粒机上方喷水,物料与水滴结合形成母球,母球在制粒机中滚动,母球表面不断沾上粉状物料,形成一定直径的粒子,粒子与未形成粒子的粉状物料经制粒机、运输系统,经下料口落入熔炼炉内。

2、但是,现有铜冶炼制粒粒子制备工艺存在以下问题:

3、1.粒子成球率低,未形成粒子的粉状物料量多;

4、2.在运送过程中,由于各皮带运输机水平高度的不同,存在落差,未形成粒子的粉末状物料在各皮带下料口处飞扬,造成金属损失,污染现场作业环境。

5、3.未形成粒子的粉状物料通过下料口后进入到空间较大的炉膛内,入炉物料随着炉内负压,以机械尘的形式进入余热锅炉烟道,在余热锅炉烟道内壁、水平烟道管屏及管束、水平烟管内附着,造成一系列严重的铜冶炼问题。主要问题为:由于余热锅炉冷却水管道被机械尘附着,烟气换热效果下降,降低了余热回收效率;也降低了余热锅炉烟道容积,阻碍烟气流通,造成熔炼炉炉顶烟气逸散,污染现场作业环境,熔炼炉通常采取降低生产负荷的措施,对铜精矿处理量影响较大;机械尘进入后续烟气处理系统后,增加后续烟气处理难度和处理成本,含铜物料流失,造成金属损失增加。

6、因此,现有技术还有待于改进和发展。

技术实现思路

1、鉴于上述现有技术的不足,本发明的目的在于提供一种提高铜冶炼制粒粒子成球率的方法,旨在解决现有铜冶炼制粒粒子成球率低,未形成粒子的粉状物料导致余热回收率降低等问题。

2、本发明的技术方案如下:

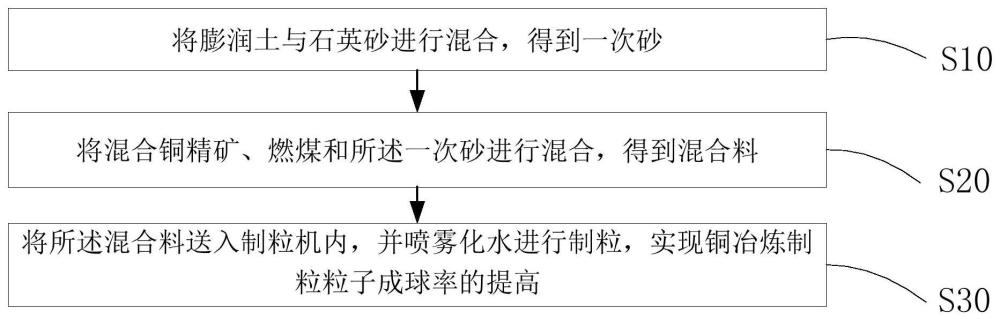

3、一种提高铜冶炼制粒粒子成球率的方法,包括步骤:

4、将膨润土与石英砂进行混合,得到一次砂;

5、将混合铜精矿、燃煤和所述一次砂进行混合,得到混合料;

6、将所述混合料送入制粒机内,并喷雾化水进行制粒得到粒子,实现铜冶炼制粒粒子成球率的提高。

7、所述的提高铜冶炼制粒粒子成球率的方法,其中,所述膨润土与所述石英砂的质量比为1:7-3:7。

8、所述的提高铜冶炼制粒粒子成球率的方法,其中,所述一次砂的质量占所述混合铜精矿质量的4%-10%。

9、所述的提高铜冶炼制粒粒子成球率的方法,其中,所述混合铜精矿的含水量为7.5%-8.5%。

10、所述的提高铜冶炼制粒粒子成球率的方法,其中,所述燃煤与所述混合铜精矿的质量比为1%-4%。

11、所述的提高铜冶炼制粒粒子成球率的方法,其中,所述制粒机的直径为4.5m-5.5m,所述制粒机的圆盘倾斜角度为35°-50°,所述制粒机的圆盘最大转速为8r/min。

12、所述的提高铜冶炼制粒粒子成球率的方法,其中,所述粒子的水份含量为13%-15%。

13、所述的提高铜冶炼制粒粒子成球率的方法,其中,所述粒子的粒径为6mm-39mm。

14、有益效果:本发明提供一种提高铜冶炼制粒粒子成球率的方法,包括步骤:将膨润土与石英砂进行混合,得到一次砂;将混合铜精矿、燃煤和所述一次砂进行混合,得到混合料;将所述混合料送入制粒机内,并喷雾化水进行制粒得到粒子,实现铜冶炼制粒粒子成球率的提高。本发明通过利用膨润土与混合铜精矿的配比,调整粒子水份控制,铜冶炼制粒成球率提高20%以上,降低未成球粉状物料量,避免运输过程中的物料飞扬。本发明提供的提高铜冶炼制粒粒子成球率的方法,能够有效降低制粒后剩余的粉状物料,能够有效减少含铜物料抽入余热锅炉烟道内,提高余热回收效率,降低铜冶炼烟尘率,降低收尘工序压力,提升金属直收率,保障熔炼炉生产组织有序、高效,实现清洁生产。

技术特征:1.一种提高铜冶炼制粒粒子成球率的方法,其特征在于,包括步骤:

2.根据权利要求1所述的提高铜冶炼制粒粒子成球率的方法,其特征在于,所述膨润土与所述石英砂的质量比为1:7-3:7。

3.根据权利要求1所述的提高铜冶炼制粒粒子成球率的方法,其特征在于,所述一次砂的质量占所述混合铜精矿质量的4%-10%。

4.根据权利要求1所述的提高铜冶炼制粒粒子成球率的方法,其特征在于,所述混合铜精矿的含水量为7.5%-8.5%。

5.根据权利要求1所述的提高铜冶炼制粒粒子成球率的方法,其特征在于,所述燃煤与所述混合铜精矿的质量比为1%-4%。

6.根据权利要求1所述的提高铜冶炼制粒粒子成球率的方法,其特征在于,所述制粒机的直径为4.5m-5.5m,所述制粒机的圆盘倾斜角度为35°-50°,所述制粒机的圆盘最大转速为8r/min。

7.根据权利要求1所述的提高铜冶炼制粒粒子成球率的方法,其特征在于,所述粒子的水份含量为13%-15%。

8.根据权利要求1所述的提高铜冶炼制粒粒子成球率的方法,其特征在于,所述粒子的粒径为6mm-39mm。

技术总结本发明涉及金属冶炼技术领域,尤其涉及一种提高铜冶炼制粒粒子成球率的方法,包括步骤:将膨润土与石英砂进行混合,得到一次砂;将混合铜精矿、燃煤和一次砂进行混合,得到混合料;将混合料送入制粒机内,并喷雾化水进行制粒得到粒子,实现铜冶炼制粒粒子成球率的提高。本发明通过利用膨润土与混合铜精矿的配比,调整粒子水份控制,铜冶炼制粒成球率提高20%以上,降低未成球粉状物料量,避免运输过程中的物料飞扬。该方法能够有效降低制粒后剩余的粉状物料,能够有效减少含铜物料抽入余热锅炉烟道内,提高余热回收效率,降低铜冶炼烟尘率,降低收尘工序压力,提升金属直收率,保障熔炼炉生产组织有序、高效,实现清洁生产。技术研发人员:刘式刚,杨鹏,桂荣,李东波,溪小凤,尧世文,朱银,周容乐受保护的技术使用者:云南铜业股份有限公司西南铜业分公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9506.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表