一种高强度高塑性ZTC27钛合金、制备方法及应用

- 国知局

- 2024-06-20 14:07:06

本发明涉及钛合金铸造领域,具体为一种高强度高塑性ztc27钛合金、制备方法及应用。

背景技术:

1、tc27(化学成分ti-5al-4mo-6v-2nb-1fe)是一种由中国自主研发的创新型高强韧、高淬透性近β型钛合金,它是基于原有的tc18(ti-5al-5mo-5v-1cr-1fe)钛合金配方优化升级而来,通过巧妙地用铌(nb)元素替代铬(cr)元素,从而显著提升了合金的强度属性。tc27钛合金凭借其卓越的比强度、优秀的断裂韧性和良好的成形加工性能以及出色的抗应力腐蚀能力,展现出了与国际上广泛应用的高性能ti55531合金相媲美的综合优势。

2、然而,尽管tc27钛合金已经展现出了诸多优越性能,但在当前阶段,通过熔炼获得的钛合金铸锭中会有较大的残余应力,铸锭有较多的缩松和缩孔,并且材料中亚稳相比较多,组织不稳定,这也导致其强度及塑性表现尚未能全方位满足其在高温、高压及其它严苛环境下的需求,特别是在高端航空航天用钛合金中的应用。因此,针对航空工业的高标准,科研工作者们正不断深化对tc27钛合金的研究与改良工作,旨在使其能够完全符合并超越各类尖端航空应用对材料的严苛要求。

技术实现思路

1、针对tc27钛合金的强度及塑性难以满足航空航天领域对其性能的严苛要求的技术问题,本发明提供了一种高强度高塑性ztc27钛合金、制备方法及应用,通过热等静压、固溶、深冷、时效的调序制备工艺来解决铸态钛合金内应力大、致密性差、组织不稳定等问题,进一步提升合金的强度及塑性。

2、本发明是通过以下技术手段实现上述技术目的的。

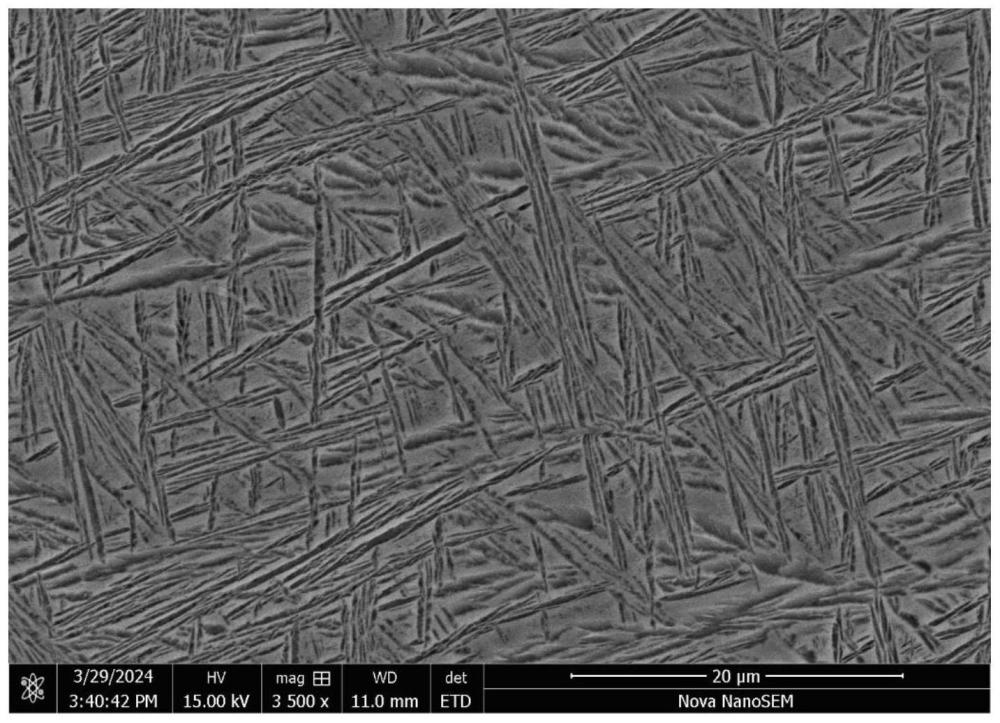

3、一种高强度高塑性ztc27钛合金,其特征在于,由以下重量百分比的成分组成:5~6.2%的铝、3.5~4.5%的钼、5.5~6.5%的钒、1.5~2.5%的铌和0.15~1.5%的铁,余量为钛及不可避免的杂质;所述ztc27钛合金的金相组织包括均相分布的α相基体和β相基体。

4、上述高强度高塑性ztc27钛合金的制备方法,其特征在于,包括以下步骤:

5、s1:熔炼:按所述的重量百分比称取海绵钛、铝钼中间合金、铝钒中间合金、铌钛中间合金、铁粉、铝豆和二氧化钛并熔铸成铸锭;

6、s2:热等静压:将铸锭放入热等静压容器中,抽真空后通入惰性气体进行充压,随后通过分段升温程序进行热等静压,完成后冷却得到致密的合金锭;

7、s3:固溶处理:将合金锭加热到β相转变温度以下,保温1~2h后,延时淬火并冷却至室温;

8、s4:深冷处理:将固溶处理后的合金锭浸入液氮中进行深冷处理,完成后取出,并待其恢复至室温;

9、s5:时效处理:将深冷处理后的合金锭再次加热到β相转变温度以下,并保温2~4h进行时效处理,随后随炉冷却得到ztc27钛合金。

10、进一步地,步骤s1中,所述海绵钛、铝钼中间合金、铝钒中间合金、铌钛中间合金、铁粉、铝豆和二氧化钛的纯度均大于99.99%。

11、进一步地,步骤s1中,所述熔铸的具体步骤为:

12、s1.1:将海绵钛、铝钼中间合金、铝钒中间合金、铌钛中间合金、铁粉、铝豆和二氧化钛混合并压制成电极块,压制压强为30~40mpa,压制时间为5~10min;

13、s1.2:将压制成的电极块组焊成自耗电极;

14、s1.3:将组焊好的自耗电极放入真空自耗电极电弧炉中进行熔炼,炉内工作真空度<5pa,熔炼电流15~30ka,熔炼电压20~40v,熔炼好的铸锭自然冷却1~3小时后出炉。

15、进一步地,步骤s1.2中,所述焊接方式为等离子弧焊,焊接电流为200~400a,焊接电压为50~70v,焊接完成后冷却40~60min。

16、进一步地,步骤s2中,所述惰性气体为氮气或氩气;充压后热等静压容器中的压力值为90~150mpa;所述分段升温程序为:将容器内的温度升至700~750℃后保温1~2h,接着升温至800~850℃后保温1~2h,最后升温至900~930℃后保温2~2.5h。

17、进一步地,步骤s3中的延时淬火是:在固溶处理保温结束后,将合金锭在空气中停留15~20s,待合金锭温度降至600~650℃后采用低温氮气对其进行延时淬火,淬火时间为0.5~1h;所述低温氮气的温度为-150~-180℃。

18、进一步地,步骤s4中,所述深冷处理浸入液氮中的时间为12~16h。

19、进一步地,步骤s3中,所述β相转变温度为730~750℃;步骤s5中,所述β相转变温度为500~530℃。

20、上述高强度高塑性ztc27钛合金在航空航天用钛合金中的应用。

21、本发明的有益效果如下:

22、1.本发明通过热等静压工艺来提升合金的致密度,减少缩松缩孔。接着利用固溶处理使钛合金内部亚稳相分解,形成稳定的组织结构,并且合金元素熔解在钛基体中。然后通过深冷处理细化热处理后粗大的晶粒、提高位错密度、促进孪晶和亚晶组织生成、促进相转变和相析出并促进织构生成。最后通过时效处理使得合金元素重新分布,进一步强化合金的结构和提升其强度。即本发明通过细晶强化、位错强化、析出强化、织构强化机制提升了钛合金的强度及塑性。

23、2.本发明能够解决铸态钛合金内应力大、致密性差、组织不稳定等问题,进一步提升合金的综合力学性能,制备出的tc27钛合金的抗拉强度大于1200mpa,延伸率大于10%,能够满足航空航天领域对其性能的严苛要求。

技术特征:1.一种高强度高塑性ztc27钛合金,其特征在于,由以下重量百分比的成分组成:5~6.2%的铝、3.5~4.5%的钼、5.5~6.5%的钒、1.5~2.5%的铌和0.15~1.5%的铁,余量为钛及不可避免的杂质;所述ztc27钛合金的金相组织包括均相分布的α相基体和β相基体。

2.权利要求1所述高强度高塑性ztc27钛合金的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的高强度高塑性ztc27钛合金的制备方法,其特征在于,步骤s1中,所述海绵钛、铝钼中间合金、铝钒中间合金、铌钛中间合金、铁粉、铝豆和二氧化钛的纯度均大于99.99%。

4.根据权利要求2所述的高强度高塑性ztc27钛合金的制备方法,其特征在于,步骤s1中,所述熔铸的具体步骤为:

5.根据权利要求4所述的高强度高塑性ztc27钛合金的制备方法,其特征在于,步骤s1.2中,所述焊接方式为等离子弧焊,焊接电流为200~400a,焊接电压为50~70v,焊接完成后冷却40~60min。

6.根据权利要求2所述的高强度高塑性ztc27钛合金的制备方法,其特征在于,步骤s2中,所述惰性气体为氮气或氩气;充压后热等静压容器中的压力值为90~150mpa;所述分段升温程序为:将容器内的温度升至700~750℃后保温1~2h,接着升温至800~850℃后保温1~2h,最后升温至900~930℃后保温2~2.5h。

7.根据权利要求2所述的高强度高塑性ztc27钛合金的制备方法,其特征在于,步骤s3中的延时淬火是:在固溶处理保温结束后,将合金锭在空气中停留15~20s,待合金锭温度降至600~650℃后采用低温氮气对其进行延时淬火,淬火时间为0.5~1h;所述低温氮气的温度为-150~-180℃。

8.根据权利要求2所述的高强度高塑性ztc27钛合金的制备方法,其特征在于,步骤s4中,所述深冷处理浸入液氮中的时间为12~16h。

9.根据权利要求2所述的高强度高塑性ztc27钛合金的制备方法,其特征在于,步骤s3中,所述β相转变温度为730~750℃;步骤s5中,所述β相转变温度为500~530℃。

10.根据权利要求1所述的高强度高塑性ztc27钛合金在航空航天用钛合金中的应用。

技术总结本发明提供了一种高强度高塑性ZTC27钛合金、制备方法及应用,所述制备方法依次包括热等静压、固溶、深冷和时效处理,通过杉树调序制备工艺解决铸态钛合金内应力大、致密性差、组织不稳定等问题,进一步提升合金的强度及塑性,所制备出的ZTC27钛合金由以下重量百分比的成分组成:5~6.2%的铝、3.5~4.5%的钼、5.5~6.5%的钒、1.5~2.5%的铌和0.15~1.5%的铁,余量为钛及不可避免的杂质,所述ZTC27钛合金组织包括均相分布的α相基体和β相基体,其抗拉强度大于1200MPa,延伸率大于10%,能够满足航空航天领域对其性能的严苛要求。技术研发人员:李桂荣,熊鸣,王继太,王宏明受保护的技术使用者:江苏大学技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9568.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表